文章信息

- 陆艺, 卢洁, 袁月峰, 郭斌

- LU Yi, LU Jie, YUAN Yuefeng, GUO Bin

- 商用车EBS比例继动阀性能测试系统设计

- Design of performance test system for EBS proportional relay valve of commercial vehicle

- 中国测试, 2018, 44(2): 134-139

- China Measurement & Test, 2018, 44(2): 134-139

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018.02.027

-

文章历史

- 收稿日期: 2017-06-19

- 收到修改稿日期: 2017-07-25

2. 杭州沃镭智能科技股份有限公司, 浙江 杭州 310018

2. Hangzhou Wolei Intelligent Technology Co., Ltd., Hangzhou 310018, China

目前,国内商用车开始引入电子控制制动系统(EBS),比例继动阀作为EBS的核心部件之一,较传统气制动继动阀,有电控和气控两种方式,结构复杂、检测项目繁多[1]。EBS比例继动阀是新一代商用车电子控制制动系统的关键部件,其根据控制信号比例输出商用车前桥的制动压力,采用比例电磁阀加继动阀复合的机构形式工作[2],其严重的电流迟滞和响应延迟无疑是导致制动故障甚至失效的最危险因素之一,会造成严重的交通事故。由于EBS比例继动阀性能直接关系到整车制动的安全性。为保证其正常工作,迟滞特性、静特性、动特性和密封性是EBS比例继动阀检测的重要项目。

目前,由于EBS比例继动阀属于新型电子制动部件,国内尚未出现成熟的检测设备。国内,中国计量大学安志敏等[3]针对传统继动阀的静特性,研制了传统气制动继动阀检测台;吉林大学韩正铁等[4]针对电控方式下的EBS比例继动阀的迟滞特性和动特性进行了性能实验。由于实验室设备控制精度低、工业实用性不强、检测项目单一无法为EBS比例继动阀生产厂商直接使用。而国外,EBS为商用车主流制动系统技术趋于完善[5-6]。EBS制动部件如比例继动阀生产制造、检测核心技术掌握在国外大型商用车制动系统开发商如德国WABCO公司及Knorr公司手中[7]。由于技术堡垒,测试关键技术及测试指标都对外封锁,国内企业难以借鉴。

基于此,通过对EBS比例继动阀工作原理的仔细剖析,在借鉴汽车行业标准QC/T 37——2015《汽车与挂车气压调节保护装置技术要求及台架试验方法》和国家标准GB 12676——2014《商用车辆和挂车制动系统技术要求及试验方法》的基础上,根据厂家实际生产检测要求,设计了一套商用车EBS比例继动阀综合性能测试系统。

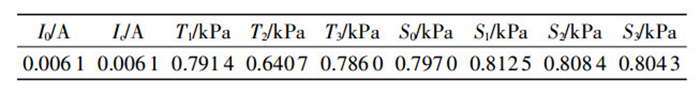

1 测试需求分析选取国外WABCO公司生产的EBS比例继动阀为检测样本,其组成包括比例电磁阀、继动阀和压力传感器。结构如图 1所示,阀体上设有输入口P0、输出口P2、气控口P4,另外还设有电控口P3,简图未标出。

|

| 图 1 比例继动阀结构原理 A.控制气室; B.输入气室; C.流通气室; D.排气气室; E.输出气室; P0.输入口; P2.输出口; P4.气控口; 1.电磁铁芯; 2.球阀; 3.弹簧; 4.比例阀阀芯; 5.弹簧; 6.继动阀活塞; 7.弹簧; 8.继动阀阀座; 9.弹簧; 10.消音器。 |

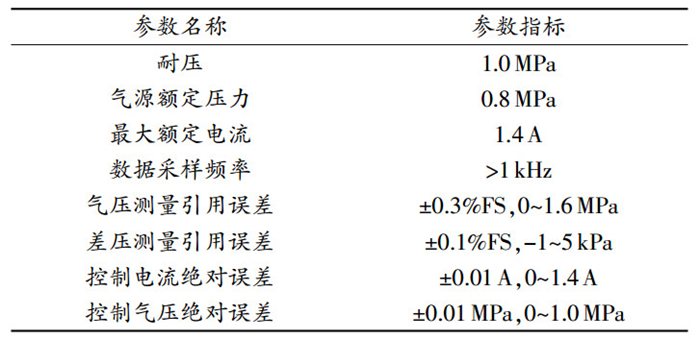

EBS比例继动阀的工作方式有电控和气控两种,与气控方式不同,在电控方式下由于先导级比例阀阀芯的作用、电磁铁芯部分磁滞等因素的影响,导致阀迟滞特性明显。参考上述相关标准和生产厂家测试要求,制定的EBS比例继动阀测试项由密封性测试、迟滞特性测试、静特性测试、动特性测试组成。为满足上述测试需求,测试系统中的主要技术参数和性能指标,如表 1所示。

1.1 密封性需求分析

任何阀均存在泄漏的可能,需要对EBS比例继动阀的密封性进行测试。传统采用的气泡法,难以定量分析实际气压泄漏值,效率和精度低下。经比较,本文采用能检测到微小泄漏、精度高,可以快速检测的差压法[8-9]。

测量时打开相应电磁阀同时给阀口、基准腔充气一段时间后关闭电磁阀,打开平衡阀,平衡时间为15 s,测量时间为30 s,根据差压传感器得出阀口泄漏量。

测试项包括输入口、气控口非工作状态以及输入口全工作、半工作状态气密性。

1.2 功能特性需求分析迟滞特性测试:规定迟滞电流Ic为迟滞特性的评判标准,需对其进行测试。同一输出气压值在增压、减压过程中会对应两个控制电流信号值,其最大差值的绝对值定义为迟滞电流,根据企业要求迟滞电流值应不大于0.28 A。

静特性测试:为了评价输出气压随控制信号缓慢上升的随动平衡性能,需要对输出气压特征点值进行测试。输出气压值开始明显上升时对应的控制信号值为开启电流/气压;根据相关企业标准及生产厂家规定,控制信号在不同档位时,测试的输出气压特征点值需达到以下要求:1)电控方式下,开启电流I0满足0.45 A≤I0≤0.55 A,特征点T1(0.7 A)满足200 kPa≤T1≤240 kPa,特征点T2(0.9 A)满足440 kPa≤T2≤480 kPa,特征点T3(1.1 A)满足680 kPa≤T3≤720 kPa。2)气控方式下,开启气压S0满足50 kPa≤S0≤70 kPa,特征点S1(200 kPa)满足140 kPa≤S1≤180 kPa,特征点S2(400 kPa)满足380 kPa≤S2≤420 kPa,特征点S3(600 kPa)满足590 kPa≤S3≤630 kPa。

动特性测试:为了评价阀快速制动或解除制动的性能,需测试阀的响应时间和释放时间。在接受控制信号后,输出气压值从0上升到额定输出气压值的75%所经历的时间为响应时间,额定输出气压值下降到该值的15%所经历的时间为释放时间。规定要求响应时间≤0.4 s,释放时间≤0.6 s。

2 检测系统设计 2.1 装夹机构设计为了提高实验效率,方便人员操作过程中对被测阀的快速更换,设计了EBS比例继动阀装夹机构,装夹机构中的顶盖、底座和3根支撑杆在测试中对被测阀起到固定作用;选用结构紧凑、质量轻、占用空间小的3组薄型气缸来推动推杆对阀口进行夹紧、连通并利用堵头对被测试阀的阀口进行密封。装夹机构示意图如图 2所示。

|

| 图 2 装夹机构示意图 D-1.顶盖; D-2.底座; Z-1、Z-2、Z-3.支撑杆; V-1、V-2、V-3.装夹气缸。 |

2.2 系统管路设计

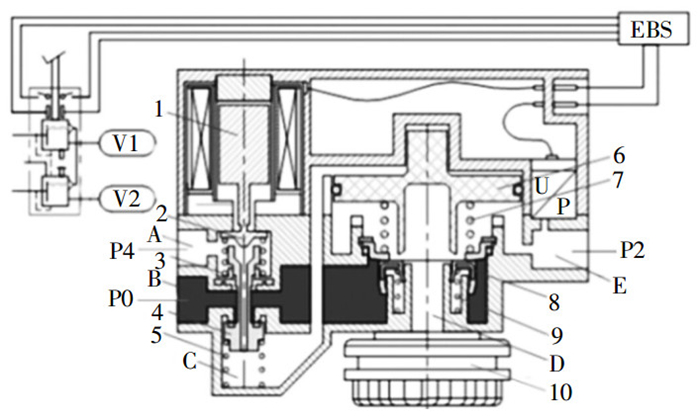

基于以上测试需求分析,为保证测试系统正常运行,该系统应该具有稳定干净的气压源和电流源,控制管路气体流向的通断装置和实时监控电流、气压大小的检测装置。基于此设计了EBS比例继动阀测试系统管路,如图 3所示。

|

| 图 3 系统管路原理图 1.气源; 2.二联件; 3.40L储气罐; 4、13.调压阀; 5、6、14、19、20.两位两通气控阀; 7.电气比例阀; 8、8'、9、9'、12、15、15'、16、16'、19、22.两位两通电磁阀; 10、17.平衡阀; 11、18.差压传感器; 21.1L负载储气罐; P1、P2、P4.气压传感器。 |

二联件由空气过滤器和减压阀组合而成,起过滤气源杂质以及粗调气源压力的作用,气源的进气压力设置为1.0 MPa;40 L储气罐可以稳定气源压力给众多气路供气;为达到更好的测试效果,除测试阀P1口、P4口气密性的支路上采用两位两通电磁阀外,其他管路为满足快速充排气的要求,统一采用通径更大的气控阀,并独立于气密性的测试管路;为了兼顾测试阀在气控方式下静特性的特殊供气需求,测试气控口P1气密性的支路上采用FESTO的电气比例阀,可以精确、连续无极调节控制气压,压力范围为0~1.0 MPa;采用RIGOL的可编程电流源为电控口P3提供连续稳定的电流信号并监控读取测试回路实时电流值,可调电流范围为0~1.4 A,满足阀工作所需的电流信号;阀的输入口P1、输出口P2、气控口P4均装有HUBA系列高精度气压传感器,可实时监控气压变化;采用伟岸系列差压传感器可在差压法测量密封性时检测到阀口微小泄漏。阀的输出口P2连接1L储气罐,负责模拟实际车辆负载的工况。

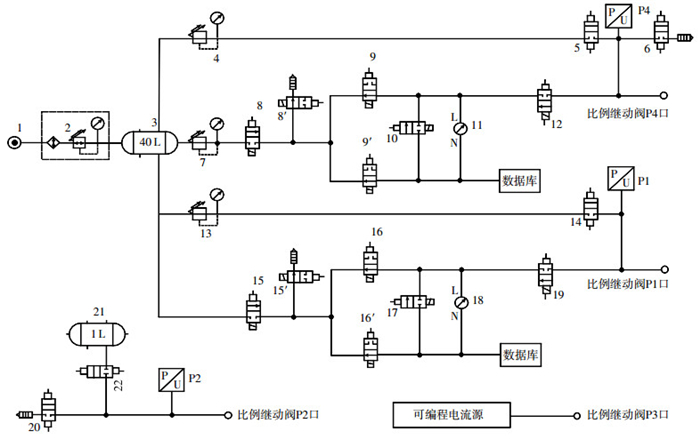

2.3 数据采集与控制系统设计系统以研华工控机为数据处理和控制核心,结合研华数据采集卡PCI-1711和RIGOL可编程电流源组成的控制器进行信号分析与处理。研华数据采集卡具有2通道12位模拟量输出与16通道数字量输入/输出以及12位A/D转换器,采样速率可达100 kHz,可以满足高速实时、高精度采样的要求[10]。数据采集卡的AI通道用于采集气压传感器的电压信号;AO通道输出可调电压控制电气比例阀输出气压值;DI通道用于处理用户操作和系统故障判断;DO通道用于控制电磁阀动作。系统数据采集与控制原理图如图 4所示。

|

| 图 4 系统采集与控制原理图 |

2.4 系统软件设计

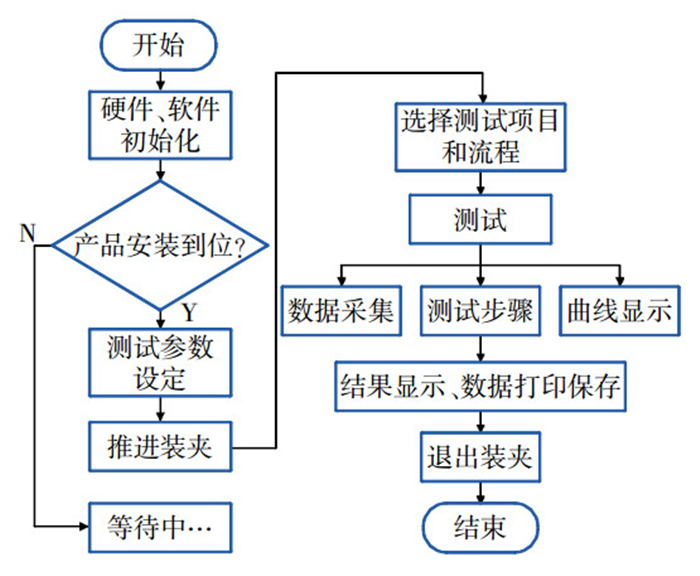

控制系统计算机软件采用LabVIEW编写,采用模块化设计。系统软件主要由初始化配置模块、数据采集控制模块、性能测试模块、数据保存模块、数据报表与打印模块组成。系统软件测试流程如图 5所示。

|

| 图 5 系统软件测试流程图 |

3 测试数据分析

根据对系统测试原理分析,首先将被测产品固定在装夹结构上,然后进行各项性能测试,设置气压供气压力为典型值0.8 MPa,实验结束后退出装夹、关闭电源并切断气源。

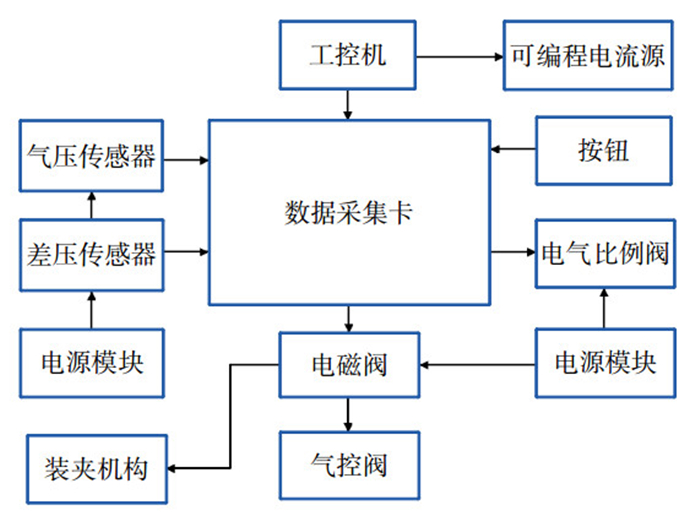

3.1 密封性测试分析采用差压法对控制口、输入口气密性测试10次后取平均值,测试结果如表 2所示,各项数据均不大于0.2 kPa,符合测试要求。

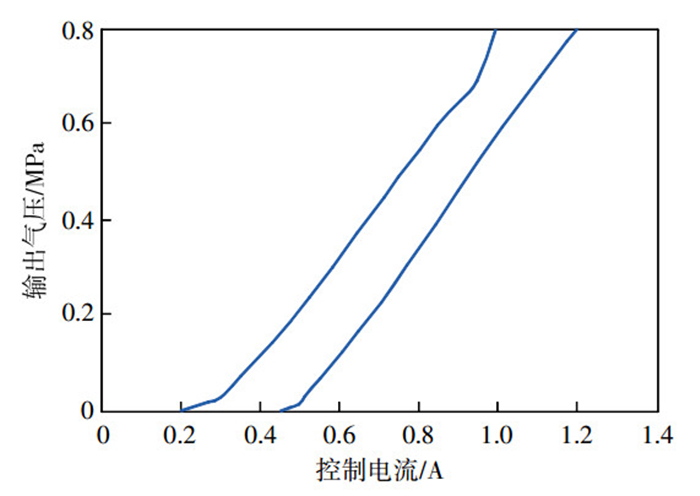

3.2 特性测试分析 3.2.1 迟滞特性测试分析

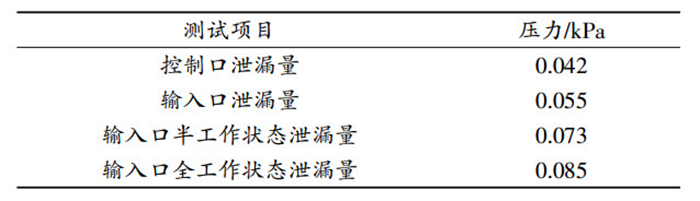

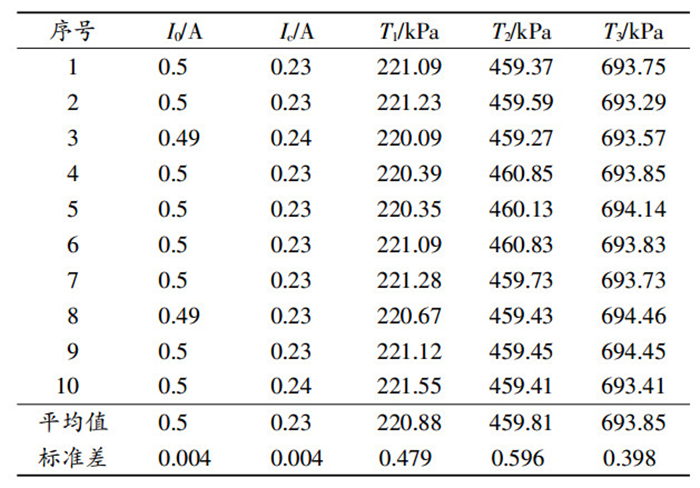

可编程电流源以0.01 A电流幅度、100 ms时间间隔,从0缓慢加载到额定最大电流1.4 A后再缓慢降为0。电控迟滞特性测试曲线如图 6所示,相关测试参数值如表 3所示。分析可知:开启电流I0为0.5 A,迟滞电流Ic为0.23 A,特征点T1、T2、T3值均在标准范围内,达到测试要求。

|

| 图 6 电控迟滞特性测试图 |

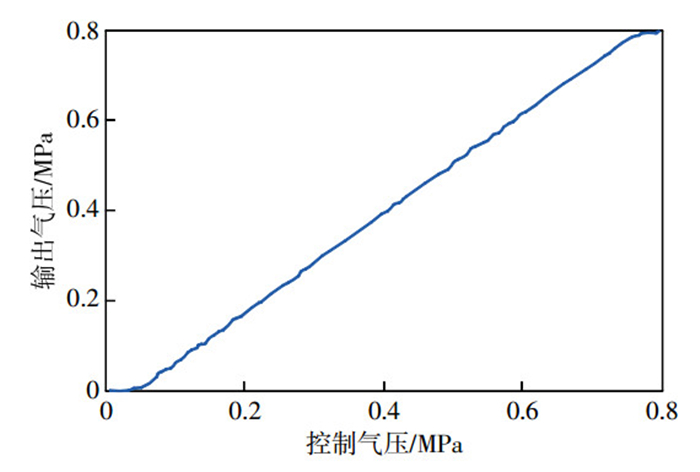

3.2.2 静特性测试分析

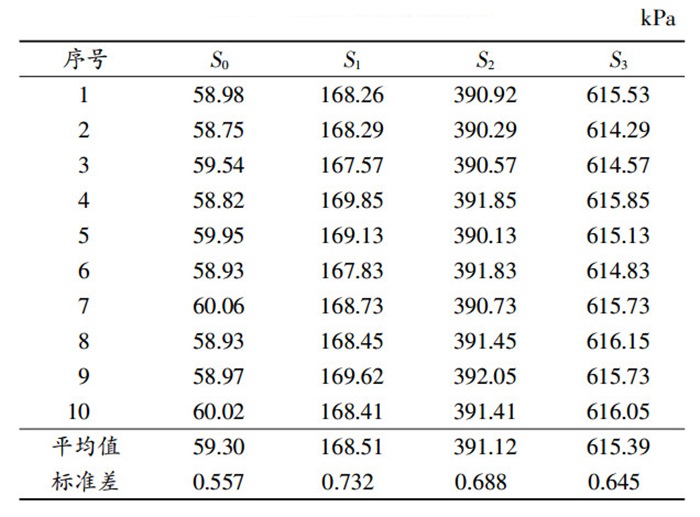

电气比例阀以0.1 V电压幅度、100 ms时间间隔,从0缓慢加载到额定最大电压10 V后再缓慢降为0。气控静特性测试曲线如图 7所示,相关测试参数值如表 4所示。分析可知,开启气压为58.98 kPa,特征点S0、S1、S2、S3值均在标准范围内,达到测试要求。

|

| 图 7 气控静特性测试图 |

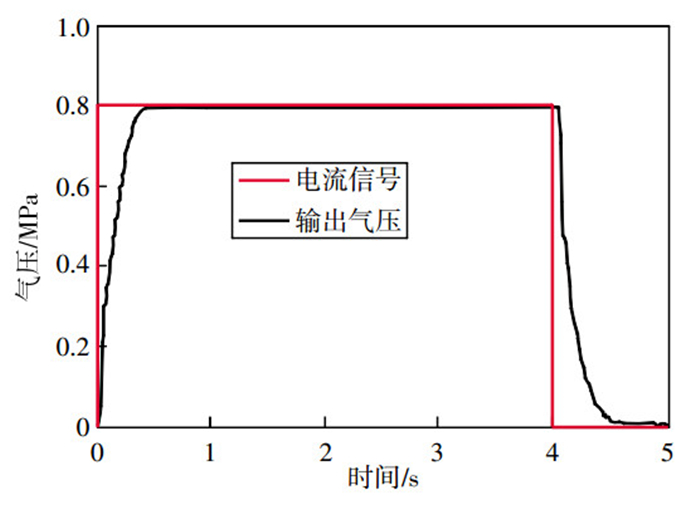

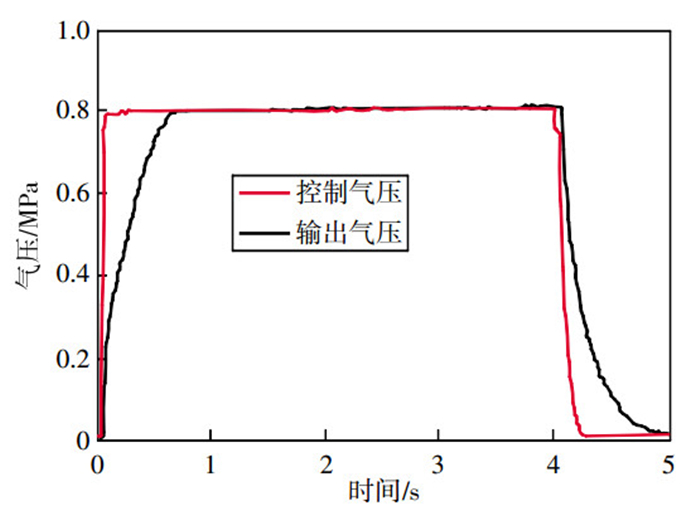

3.2.3 动特性测试分析

电控方式下,0时刻可编程电流源给到最大额定电流1.4 A或气控方式下,电气比例阀设置最大额定电压为10 V,待输出气压稳定4 s后撤去控制信号,动特性测试曲线如图 8、图 9所示,表 5为实验10次,取平均值得到的相关测试数据。结合图表分析可知:阀在电控方式的动特性要优于气控方式;电控方式下,响应时间为0.19 s,释放时间为0.17 s;气控方式下,响应时间为0.31 s,释放时间为0.3 s,响应时间、释放时间均在规定范围内,达到测试要求。

|

| 图 8 电控动特性测试图 |

|

| 图 9 气控动特性测试图 |

3.3 不确定度分析

根据JJF 1059——2012《测量不确定度评定与表示》中不确定度的定义及评定要求对EBS比例继动阀性能检测系统进行不确定度评定[11]。对电控/气控方式下,各项参数分别测试10组数据记录如表 6、表 7所示。

测试系统的误差主要由测量重复性、可编程电流源、气压传感器与数据采集卡引起[12]。测量重复性引起的不确定度分量uA用A类评定;气压、差压传感器带来的不确定度分量u1与数据采集卡带来的不确定度分量u2采用B类评定[13]。

根据A类评定公式

可编程电流源、数据采集卡、传感器等引起的不确定度使用B类方法评定。查阅相关资料可得,可编程电流源的标准不确定度分量u1约为0.006 A,气压传感器的标准不确定度分量u2约为0.461 kPa,数据采集卡对气压采集系统造成的标准不确定度分量u3约为0.623 kPa,系统合成标准不确定度为uc。

|

根据公式计算各合成不确定度如表 8所示,实验重复性较好,满足测试要求。

4 结束语

本文通过对EBS比例继动阀工作原理的仔细剖析,在借鉴汽车行业标准QC/T 37——2011和国家标准GB 12676——2014的基础上,设计了一套商用车EBS比例继动阀综合性能测试系统。试验结果表明:该系统能够高效、准确地对EBS比例继动阀综合性能进行评判,对我国商用车EBS产品国产化和标准制定具有一定参考意义。

| [1] |

杨银辉, 王垚, 郭喜祥. 电子制动系统(EBS)在牵引车上的开发及应用[J].

汽车实用技术, 2011(4): 29-31.

|

| [2] |

刘旭刚, 陈慧, 袁兼宗. 商用车EBS用比例继动阀控制方法的研究[C]//2010中国汽车工程学会年会论文集, 2010.

|

| [3] |

安志敏, 林敏, 郭斌. 继动阀在线检测系统的研究[J].

计算机测量与控制, 2012, 20(12): 3190-3192.

|

| [4] |

韩正铁, 宗长富, 赵伟强, 等. 商用车EBS系统比例继动阀特性与控制方法[J].

农业机械学报, 2014(10): 1-6.

DOI:10.6041/j.issn.1000-1298.2014.10.001 |

| [5] |

YOON P, KANG H J, HWANG I, et al. Braking status monitoring for brake-by-wire systems[C]//SAE 2004 World Congress & Exhibition, 2004.

|

| [6] |

KARTHIKEYAN P, SIVA C C, JAGGA R N, et al. Modelling an electro pneumatic brake system for commercial vehicles[J].

Iet Electrical Systems in Transportation, 2011, 1(1): 41-48.

DOI:10.1049/iet-est.2010.0022 |

| [7] |

DREYER W, KIEL B, KÖNIG H W, et al. Proportional relay valve: EP 1391363 A1[P]. (2004-02-25)[2017-06-01].

|

| [8] |

刘卫平, 王明泉. 差压法检测压力气体泄漏的研究[J].

机械工程与自动化, 2010(1): 133-135.

|

| [9] |

何水桥. 差压变送器在界面测量中的运用[J].

自动化与仪器仪表, 2013(5): 126-127.

|

| [10] |

冯雪. 数据采集卡性能指标与应用[J].

工业控制计算机, 2008, 21(5): 10-11.

|

| [11] |

测量不确定度评定与表示: JJF 1059-2012[S]. 北京: 中国质检出版社, 2012.

|

| [12] |

罗聿斌, 范伟军. 手制动阀在线检测系统的研制[J].

仪表技术与传感器, 2014(5): 25-28.

|

| [13] |

蒋萍.

误差理论与数据处理[M]. 北京: 国防工业出版社, 2014, 112-125.

|

2018, Vol. 44

2018, Vol. 44