文章信息

- 李海洋, 高翠翠, 史慧杨, 王召巴

- LI Haiyang, GAO Cuicui, SHI Huiyang, WANG Zhaoba

- Q235钢疲劳损伤的非线性Rayleigh波检测技术研究

- Study of nonlinear Rayleigh wave detection technique for fatigue damage in Q235 steel

- 中国测试, 2018, 44(4): 37-41

- China Measurement & Test, 2018, 44(4): 37-41

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018.04.007

-

文章历史

- 收稿日期: 2017-10-17

- 收到修改稿日期: 2017-12-29

钢结构广泛应用于汽车和航空航天等领域,材料的早期疲劳损伤会对重大设施的安全运行造成严重威胁。因此,钢结构早期疲劳损伤是工业领域一直关注的热点问题[1-2]。非线性超声检测技术作为一种检测钢材料早期性能退化的有效手段,已经得到了无损检测行业的广泛关注[3]。Rayleigh波具有可以在光滑曲面传播而不发生反射、能量主要集中在结构表面、衰减程度比较小和传播距离比较远等优点,可实现钢材表面疲劳损伤的检测[4]。

国内外学者[5-7]已经对非线性Rayleigh波检测方法做了大量的研究。颜丙生等[4]采用了激发和接收Rayleigh表面波的方法,检测了镁合金厚板的表面疲劳损伤。税国双等[8-9]利用直接激发Rayleigh表面波,激光干涉仪接收信号的方法,测量了材料非线性参数和检测了固体火箭的表面涂层。Doerr等[10]利用非线性Rayleigh表面波实现了不锈钢304和304L敏感性的评价。Zhang等[11]研究了在玻璃上表面划痕对非线性Rayleigh表面波特征的影响。但对于载荷频率和腐蚀条件对非线性系数的影响尚不明确,采用非线性Rayleigh波检测Q235钢疲劳损伤的研究还具有一定的研究空间。

因此,结合Rayleigh波的优点和发展状况,本文采用非线性Rayleigh波检测技术,实现了载荷频率和腐蚀条件下Q235钢疲非线性系数的测量和对比,进而实现了疲劳损伤的检测。

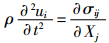

1 Rayleigh波的非线性系数一般来说,固体介质都具有非线性,并且是通过高阶弹性常数来表征的。非线性的主要来源有固体介质原子间的非谐和性与材料中位错、滑移带等微观结构[12]。在固体介质中传播时,单一频率的正弦超声波将会与固体介质间产生非线性相互作用,从而产生高次谐波。

|

(1) |

式中:ρ——介质密度,kg/m3;

ui——位移矢量,m;

t——时间,s;

σij——应力张量,MPa。

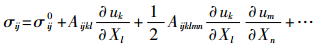

对承受疲劳载荷的固体材料,其非线性本构关系为

|

(2) |

式中:σij0——材料中的初始应力,MPa;

Aijkl、Aijklmn——固体介质的二阶和三阶Huang系数。

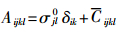

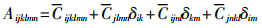

Aijkl和Aijklmn与二阶弹性常数Cijkl和三阶弹性常数Cijklmn的关系为

|

(3) |

|

(4) |

在疲劳过程中,二阶弹性常数Cijkl和三阶弹性常数Cijklmn随微结构的演化而发生变化。

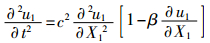

考虑一维纵波在各向同性固体中的传播,将式(2)代入式(1)得到:

|

(5) |

式中

|

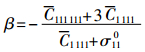

(6) |

由于在疲劳载荷作用下,初始应力σij0与二阶弹性常数相比,相对较小,且二阶弹性常数C1 111的变化很小,因此疲劳载荷主要使三阶弹性常数C111 111产生变化,并导致声学非线性系数改变。即,非线性系数可以反映三阶弹性常数的变化。

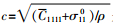

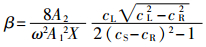

考虑半空间自由表面的Rayleigh波。Rayleigh波的非线性系数已被证明[15]为

|

(7) |

式中:X——Rayleigh波在固体中的传播距离;

ω——角频率;

cR、cL、cS——Rayleigh波、纵波和横波在固体中的传播波速;

A1、A2——基波幅值和二次谐波幅值。

由于实验过程中角频率ω和传播距离X固定不变,所以可采用Rayleigh波的超声相对非线性系数来表征超声非线性系数的变化情况,其相对非线性系数的表达式为

|

(8) |

因此,本文可通过测量基波和二次谐波的幅值,计算得到相对非线性系数,实现金属疲劳损伤的评价。

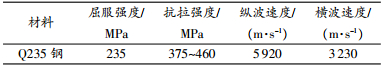

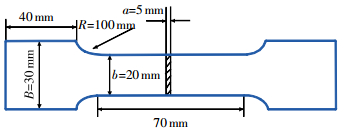

2 试件的制备及实验系统 2.1 试件的制备本实验所用的材料为Q235钢,所有试件都是由同一块钢板切割加工而成。制备3个相同的试件,分别编号为1、2、3。试件的样品图和几何尺寸图分别如图 1和图 2所示。试件的参数如表 1所示。

|

| 图 1 试件样品图 |

|

| 图 2 几何尺寸图 |

首先,分析拉伸载荷的加载频率对钢试件疲劳损伤的影响。在1号和2号试件上分别加载频率为15 Hz和20 Hz的拉伸载荷。然后,分析腐蚀载荷对钢试件疲劳损伤的影响。采用腐蚀介质浓度为10%的盐水将3号试件浸泡20 d,制备成腐蚀试件,再加载拉伸频率为20 Hz的拉伸载荷。对比1号和2号试件,可分析拉伸频率对金属材料力学性能退化过程的影响;对比2号试件和3号试件,可分析腐蚀介质是否对金属性能劣化起到加速作用。

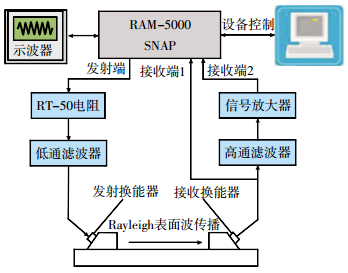

2.2 实验系统本文搭建了Rayleigh波法的非线性超声检测系统,实验系统框图如图 3所示。主要包括美国Ritec公司生产的RAM-5000 SNAP非线性超声检测系统、高能匹配电阻、滤波器、换能器、有机玻璃楔块、试件、放大器、示波器及计算机。

|

| 图 3 实验系统框图 |

由RAM-5000 SNAP非线性超声检测系统产生频率为5 MHz、周期数为30的脉冲串激励信号,经过高能匹配电阻和低通滤波器后加载到中心频率为5 MHz的发射换能器上,由发射换能器激发超声波,经过耦合剂的耦合进入有机玻璃楔块,与有机玻璃楔块作用后生成Rayleigh波,在待测试件里传播。接收端采用相同角度的有机玻璃楔块和中心频率为5 MHz且有足够带宽的接收换能器接收Rayleigh波,接收信号经过高通滤波器和放大器后被RAM-5000 SNAP非线性超声检测系统接收,并在示波器上显示。由示波器对信号进行观测和采集,将采集到的信号在计算机上进行提取和处理。在实验过程中,为了避免能量的损失,影响实验结果的准确性,应保证发射换能器和接收换能器始终在同一条直线上,并使用常规的医用超声耦合剂对换能器、有机玻璃楔块和待测试件间的接触面进行有效耦合。

3 实验方法及结果与分析 3.1 实验方法本实验中,采用PA-100型微机控制电液伺服疲劳试验机对试件进行拉伸疲劳试验,应力比为R=σmin/σmax=0.25,中心线为10×103 N,振幅为6×103 N,疲劳加载为正弦交变载荷,每循环加载10万次后,将试件从疲劳试验机上卸下来,采用图 3所示的实验装置进行非线性超声检测,重复上述步骤,直到加载到50万次为止。为了使实验结果尽可能的精确和可靠,降低随机因素对实验结果的影响,对上述检测过程重复3次,然后取平均值。

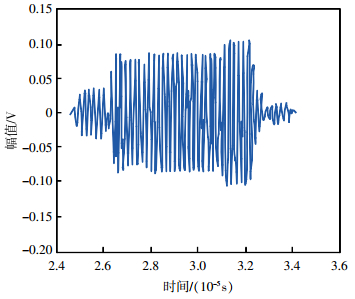

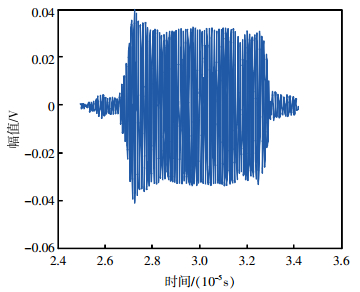

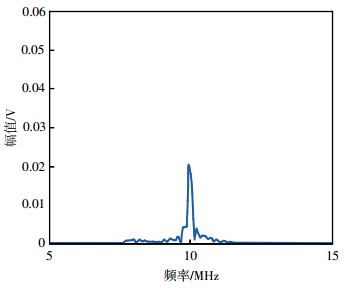

检测到的基波和二次谐波的时域信号分别如图 4和图 5所示,对检测到的非线性超声信号采用FFT变换进行处理,得到基波和二次谐波的频域图分别如图 6和图 7所示。

|

| 图 4 基波时域信号图 |

|

| 图 5 二次谐波时域信号图 |

|

| 图 6 基波的频域图 |

|

| 图 7 二次谐波的频域图 |

3.2 实验结果与分析

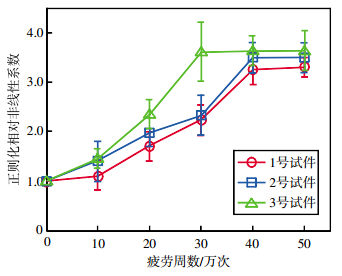

在上述实验方法下,将测量到的基波与二次谐波幅值代入式(8),计算出中被测试件的相对非线性系数。首先,测量未进行疲劳加载时试件的超声相对非线性系数β0;然后,离线测量在疲劳加载的过程中被测试件的超声相对非线性系数β,利用β/β0对超声相对非线性系数进行正则化处理。

1号、2号和3号试件进行正则化处理后相对非线性系数与疲劳周数的关系曲线,如图 8所示。

|

| 图 8 正则化相对非线性参数与疲劳周期的关系 |

由图可知,在疲劳过程中,相对非线性系数随着疲劳周数的增加呈整体增长趋势,尤其是疲劳早期近似于单调递增变化。实验结果表明,Q235钢材料的超声相对非线性系数可以用来表征材料的疲劳损伤程度。

对比1号、2号和3号试件发现,1号和2号试件的相对非线性系数的变化趋势基本上相同,都在疲劳周数40万次开始基本上保持不变,这说明不同疲劳加载频率对试件的疲劳损伤程度的影响很小;3号试件的相对非线性系数总体比1号和2号要大,且在疲劳周数30万次后保持不变,早于1号和2号试件,这说明腐蚀环境加剧试件的疲劳损伤程度。

4 结束语本文搭建了非线性Rayleigh表面波检测平台,采集非线性表面波时域信号,结合频谱分析,得到非线性系数随加载载荷周期数的变化曲线,并分析循环载荷的加载频率和腐蚀环境对非线性系数的影响,实现了金属材料表面疲劳损伤的评价与检测。得到以下结论:

1) 发现超声非线性系数与疲劳周数有单调递增的关系,表明超声非线性系数可以用来表征材料的疲劳损伤程度。

2) 不同疲劳加载频率对试件的疲劳损伤程度的影响很小,腐蚀环境会加速试件的疲劳损伤程度。

| [1] |

张剑锋. 奥氏体不锈钢服役损伤的非线性超声检测与评价研究[D]. 上海: 华东理工大学, 2014.

|

| [2] |

李海洋, 安志武, 廉国选, 等. 粗糙接触界面超声非线性效应的概率模型[J].

声学学报, 2015(2): 247-253.

|

| [3] |

郗敬宇. 金属粘接界面固化性能和冲击疲劳损伤的非线性超声实验研究[D]. 北京: 北京交通大学, 2013.

|

| [4] |

颜丙生, 吴斌, 何存富. 利用非线性Rayleigh波检镁合金厚板疲劳损伤的仿真和试验研究[J].

机械工程报, 2011, 47(18): 7-14.

|

| [5] |

TOERLLO D, THIELE S, MATLACK K H, et al. Diffraction attenuation and source corrections for nonlinear Rayleigh wave ultrasonic measurements[J].

Ultrasonics, 2015, 56: 417-426.

DOI:10.1016/j.ultras.2014.09.008 |

| [6] |

GUO S, ZHANG L, MIRSHEKARLOO M S, et al. Method and analysis for determining yielding of titanium alloy with nonlinear Rayleigh surface waves[J].

Materials Science & Engineering A, 2016, 669: 41-47.

|

| [7] |

ZEITVOGEL D T, MATLACK K H, KIM J Y, et al. Characterization of stress corrosion cracking in carbon steel using nonlinear Rayleigh surface waves[J].

Ndt & E International, 2014, 62(2): 144-152.

|

| [8] |

税国双, 汪越胜. 金属材料表面涂层损伤的非线性声评价[J].

固体火箭技术, 2012, 35(5): 703-706.

|

| [9] |

税国双, 汪越胜, QUJ M, 等. 利用直接激发Rayleigh表面波的方法测量材料的声学非线性系数[J].

声学学报, 2008, 33(4): 378-384.

|

| [10] |

DOERR C, KIM J Y, SINGH P, et al. Evaluation of sensitization in stainless steel 304 and 304L using nonlinear Rayleigh waves[J].

Ndt & E International, 2017, 88: 17-23.

|

| [11] |

ZHANG J, XUAN F Z, YANG F. Effect of surface scratches on the characteristics of nonlinear Rayleigh surface waves in glass[J].

Journal of Non-C-rystalline Solids, 2013, 378(11): 101-105.

|

| [12] |

RAOV V S J, KANNAN E, PRAKASH R V, et al. Observation of two stage dislocation dynamics from nonlinear ultrasonic response during the plastic deformation of AA7175-T7351 aluminum alloy[J].

Materials Science & Engineering A, 2009, 512(1/2): 92-99.

|

| [13] |

LIU M, KIM J Y, JACOBS L, et al. Experimental study of nonlinear Rayleigh wave propagation in shot-peened aluminum plates-Feasibility of measuring residual stress[J].

Ndt & E International, 2011, 44(1): 67-74.

|

| [14] |

税国双, 黄蓬, 汪越胜. 列车外圆弹簧疲劳损伤的非线性超声测试[J].

声学学报, 2013(5): 570-575.

|

| [15] |

HERRMANN J, KIM J Y, JACOBS L, et al. Assessment of material damage in a nickel-base superalloy using nonlinear Rayleigh surface waves[J].

J Appl Phys, 2006, 99(12): 124913.

DOI:10.1063/1.2204807 |

2018, Vol. 44

2018, Vol. 44