文章信息

- 马文江, 李海胜

- MA Wenjiang, LI Haisheng

- 埋地输气管道落石冲击响应的试验研究

- Experimental study on rockfall impact response of buried gas pipeline

- 中国测试, 2018, 44(9): 23-28

- CHINA MEASUREMENT & TEST, 2018, 44(9): 23-28

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018.09.005

-

文章历史

- 收稿日期: 2018-04-07

- 收到修改稿日期: 2018-05-09

2. 北京科技大学国家材料服役安全科学中心,北京 100083

2. National Center for Materials Service Safety, University of Science and Technology Beijing, Beijing 100083, China

自1959年我国建成第一条长距离输油管线(新疆克拉玛依至独山子段输油管道)以来,经过50余年的发展建设,我国管道事业已逐步达到当代国际先进水平[1- 2]。但是随着管道工业的蓬勃发展,我国埋地管道的故障率也是略高于经济发达国家[3]。影响管道安全的因素主要有:设计、施工缺陷、第三方破坏、腐蚀、自然灾害以及误操作等方面[4]。其中,落石冲击等第三方破坏已逐渐成为埋地管道失效破坏的主要因素[5- 6]。特别是在地质灾害发育地区,埋地管道易受到崩塌落石的冲击作用,从而发生破坏失效。因而,近年来,落石冲击下埋地管道破坏机理以及防护愈加受到关注。

崩塌落石对埋地管道的危害主要是由于崩塌落石对管道产生冲击载荷,管道因落石对其上方土体产生的瞬间冲击力和落石重力而产生相应应力,当应力超过管道许用安全极限应力时,管道发生变形失稳破坏[7]。对于崩塌落石对埋地管道的危害性,国内外已有多方面研究,特别是最近二十年来崩塌落石危害性受到越来越多的关注。在数值模拟分析方面,王磊等[8]通过结合运动学和概率统计分析,并采用Rockfall软件对危岩运动情况进行了模拟,并比较计算了两种落石冲击力计算方法。邓学晶等[9]采用离散元软件3DEC对落石冲击埋地管道进行了数值模拟,考察了影响管道表面最大土压力和管道变形的主要因素——落体质量和冲击速度的影响。邢义锋等[10]利用有限元软件ANSYS/LS-DYNA,考虑多方面影响因素对落石冲击过程进行了数值模拟分析,得到了管道响应规律。而与之相比,落石冲击试验方面研究内容则较少。杨其新等[11]采用小比尺的模拟棚式明洞,通过重锤自由下落到土槽的试验方法,找出了落石对具有不同厚度填土缓冲层的明洞产生冲击力的变化规律,提出了计算落石冲击力的试验式。张瑜等[12]对隧道逃生管道进行了横向冲击荷载的室外现场实验,研究了落石-管道-砂垫层系统中冲击能量与变形模态、凹陷变形之间的关系,但是该试验只是针对管道在冲击载荷下的变形,未考虑土体与管道的相互作用影响。Prisco等[13]为研究土体-管道的纵向相互作用关系而进行了小规模室内平面应变试验,获得了不同方向激励下不同相对深度的管道侧向相应响应曲线。但是对于实际崩塌落石冲击来说,冲击过程具有冲击能量大、作用时间短、相互作用复杂等特点,室内试验等方法难以准确模拟实际冲击过程。因而,为研究管道-土体相互作用关系,获得准确可靠的落石冲击相关数据,室外现场模拟试验必不可少。

基于上述原因,本文参照浅埋输气管道实际服役环境搭建了室外现场模拟试验平台。通过该试验平台,进行了不同落石高度条件下的落石冲击试验,得到了不同状态下管道垂直位移量及管道不同位置应变量的动态变化规律。研究结果可为进一步研究崩塌落石对埋地管道的影响提供技术储备和数据支持

1 试验方法 1.1 试验原理崩塌落石是陡峭斜坡上个别危岩因某种原因脱离岩体,以倾倒、滚动或跳跃等方式向坡下运动的一种动力地质现象。崩塌落石坠落地面时,具有较大冲击速度,并与水平面成一定角度,即崩塌落石具有较大冲击力。

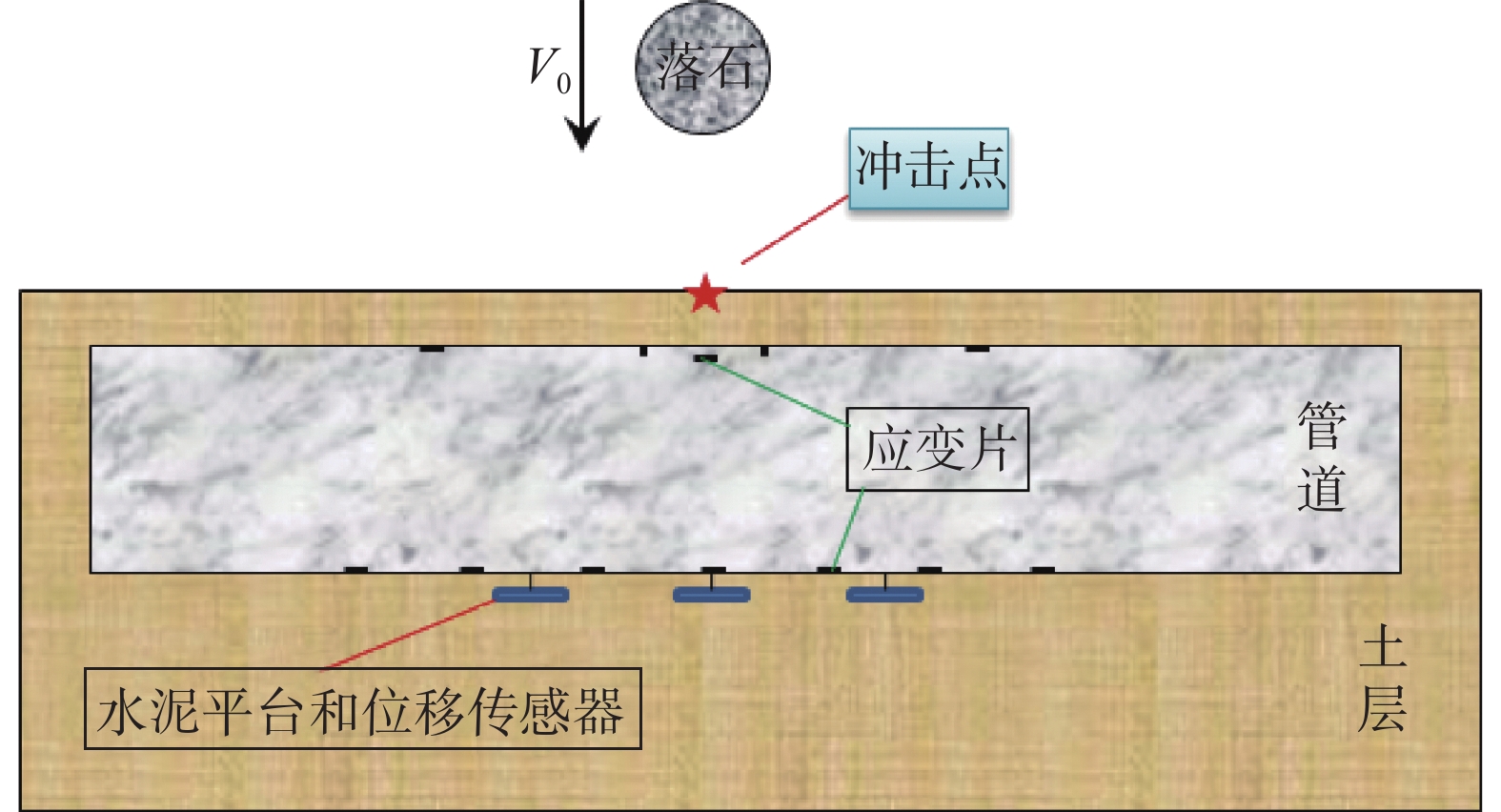

试验通过模拟埋地管道实际服役环境,在不同落石高度下对管道进行冲击试验。试验中通过测量埋地管道的位移量和应变量,对冲击作用下管道的响应规律进行研究。试验原理示意图如图1所示。

|

| 图 1 冲击试验原理示意图 Fig. 1 Schematic diagram of impact test |

落石对地面土体具有较大冲击作用,冲击力经土体缓冲,通过管道-土体之间的相互耦合作用,对管道产生不均匀分布力,致使管道发生损伤变形。随着冲击作用的结束,在管道自身弹塑性及土体弹塑性的相互作用下,管道变形会发生部分不完全复位,即当冲击能量足够大时,管道的最终变形量不仅包括塑性变形,还包括部分弹性变形。管道在冲击作用下的变形主要分为两部分:1)管道整体的弯曲变形;2)管道在冲击热点区域的局部变形。相对来说,管道局部弯曲变形有可能会成为管道破坏的主要因素。

1.2 试验装置及试验描述此次落石冲击现场模拟试验为室外试验。试验管道为大直径薄壁圆管——Q235螺旋缝埋弧焊钢管。管道长度为6.5 m,外径为630 mm,壁厚为5.5 mm。经拉伸试验测定,试验管道用钢弹性模量为205 GPa,屈服应力为267 MPa。试验时管道埋深0.5 m。

由于石块不宜起吊等原因,试验中采用落锤作为冲击物,由吊车起吊和释放。落锤为自行设计,底部有较小弧度突起,模拟落石突起表面。落锤高度1.0 m,直径0.7 m,总质量为1.45 t。试验中落锤自由落体坠落,从1 m到7 m高度落锤每提高1 m,进行一次自由落体冲击试验,共进行7次试验。

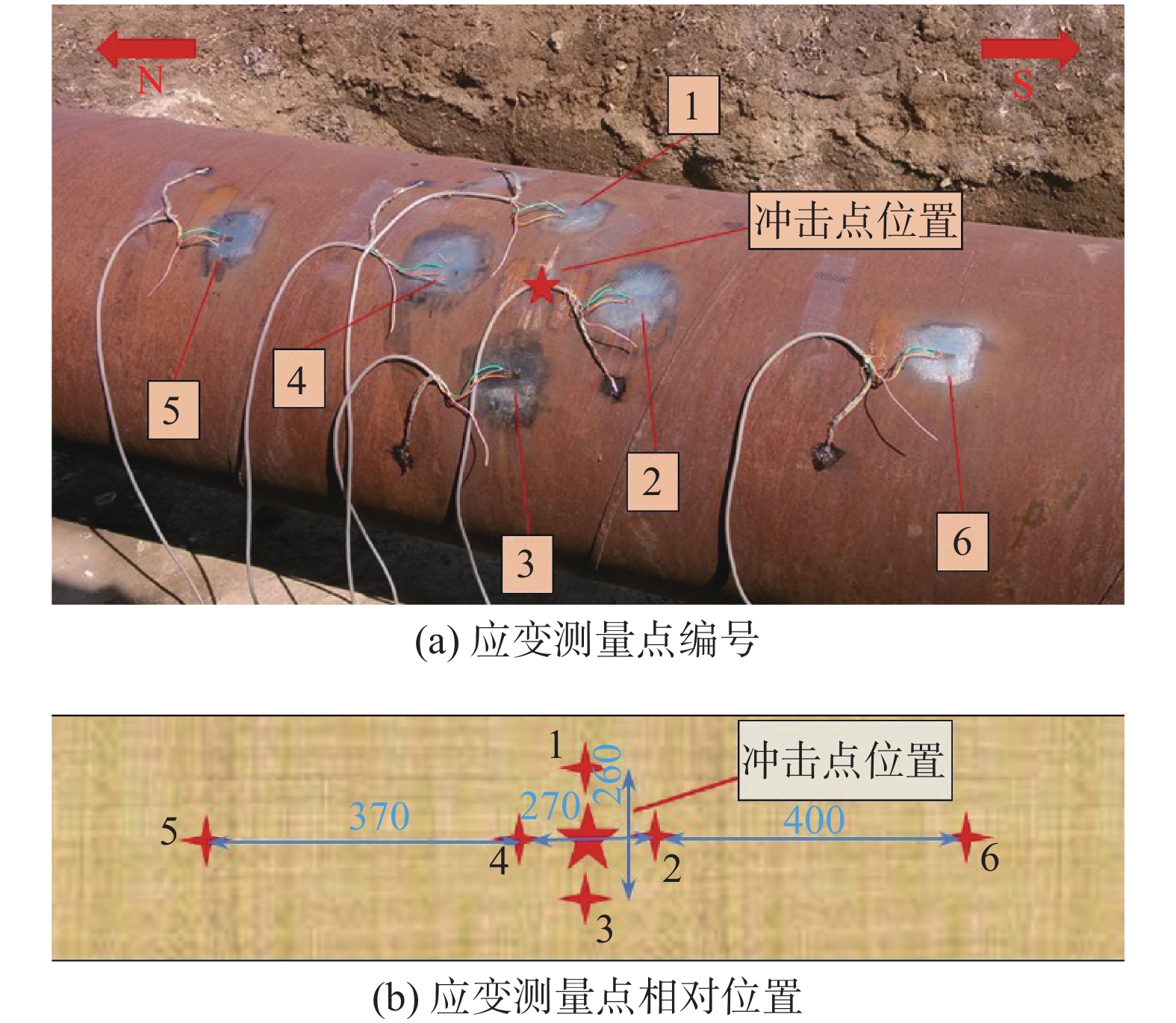

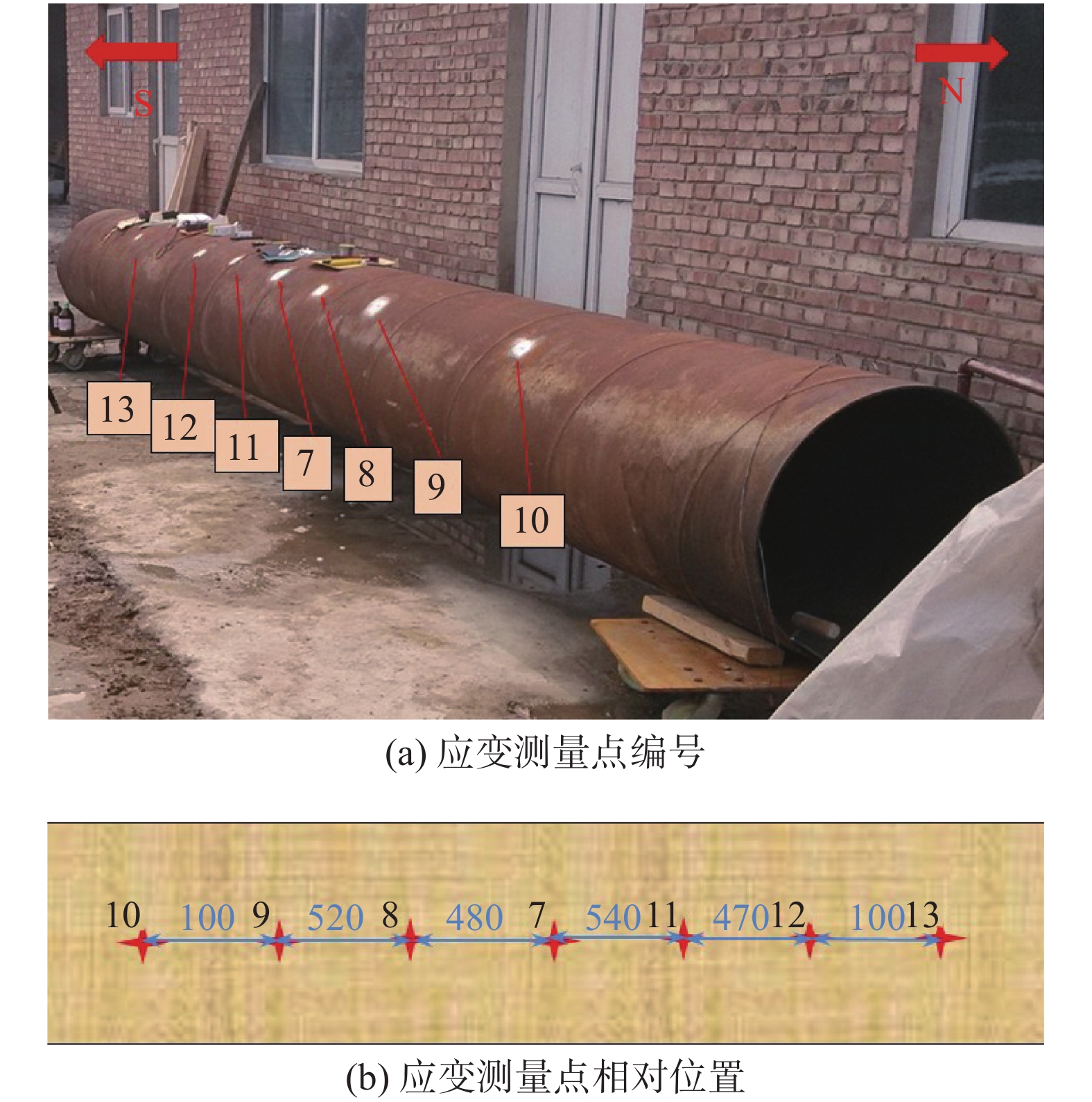

为了研究埋地管道不同部位在落石冲击作用下的响应规律,试验时对管道多处位置的垂直位移量和应变量进行了数据采集。管道应变量的测量采用13组电阻式应变片,在管道顶面和底面不同位置对管道轴向应变进行数据采集,测量点如图2和图3所示。管道底面编号7对应管道顶面冲击区域。

|

| 图 2 管道顶面应变测量点 Fig. 2 Strain measurement points at the top of the pipeline |

|

| 图 3 管道底面应变测量点 Fig. 3 Strain measurement points at the bottom of the pipeline |

管道垂直位移的测量采用了3组CW-YB-30型号位移传感器,其量程为30 mm,准确度为0.1 mm。对管道底面不同位置的垂直位移量进行了数据采集,垂直位移测量点如图4所示。管道底面编号14对应管道顶面冲击区域。

|

| 图 4 管道底面垂直位移测量点 Fig. 4 Vertical displacement measurement points at the bottom of the pipeline |

管道的数据采集采用JM5930型号动态应变振动测试系统,试验时信号采集频率8 kHz,其应变测量范围为0~50 000 με,准确度为1%。该系统在精度、可靠性、兼容性、工程适应性以及可扩充性等方面均有较好特性。用于管道应变测量的应变片为电阻式应变片,型号为BX120-10 AA,标称电阻(119.5±0.1)Ω,灵敏系数2.08±1%。应变振动测试系统和电阻式应变片的测量精度直接影响着试验结果的准确性,因而试验前需对该测试系统进行调试并对测量应变片进行温度补偿。

2 试验结果及分析基于此落石冲击现场模拟试验平台,对浅埋输气管道在不同落锤高度下的动态响应规律进行了试验研究。试验测得管道相关数据均是在管道无内压,埋深0.5 m的条件下进行采集。落锤高度从1 m开始逐渐增加,每进行一次试验之后对冲击点的覆土进行平整,接着进行下一个高度的冲击试验。

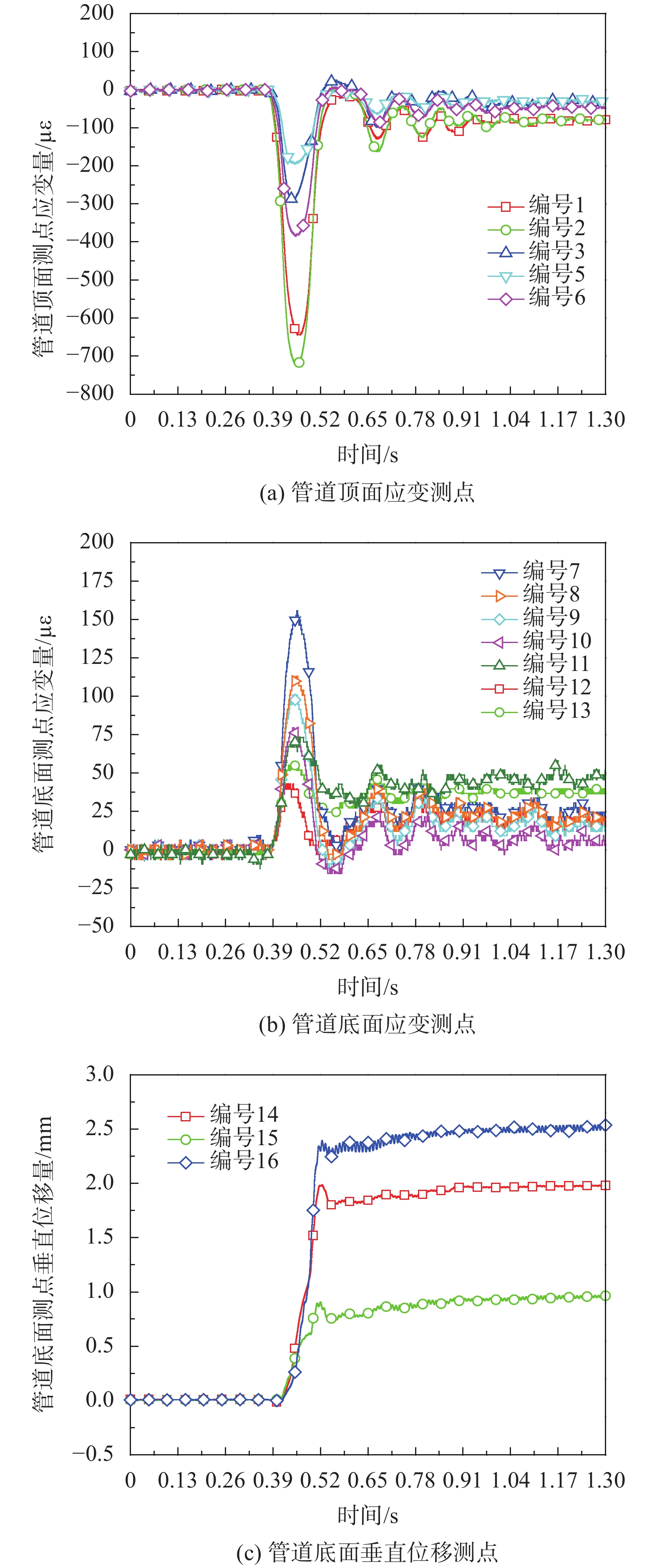

应变测量时4通道数据失真不予采用,在落锤高度分别为2 m和4 m时,管道不同测点的轴向应变量和垂直位移量的时间历程分别如图5和图6所示。

|

| 图 5 落锤起落高度2 m时试验结果 Fig. 5 Test results with hammer’s height of 2 m |

|

| 图 6 落锤起落高度4 m时试验结果 Fig. 6 Test results with hammer’s height of 4 m |

图5(a)给出了管道顶面各测点的应变时间历程,可以看出,在2 m高落锤冲击的瞬间,各点应变迅速增加并达到峰值,峰值应变为718 με,即峰值应力为147 MPa。随着冲击过程的发展,各点应变迅速减小,并逐渐缓慢振荡至平衡位置。整个冲击过程历时约0.13 s,由于冲击能量较小,管道变形基本上为弹性变形,因此各测点残余应变较小,残余应变最大值出现在测点1,即冲击点位置附近,约为80 με,该残余应变可能是由于落锤静载作用及土体的塑性变形引起的。与此同时,从试验结果可以看出,各个测点均处于压应变状态,这是因为落锤冲击后管道向下凸起,因此管道上表面各点受压。图5(b)给出了管道底面各测点的应变时间历程,与顶面各测点相反,底面各测点均处于拉伸状态。其最大值出现在正对冲击点的7测点为155 με,应力约为32 MPa。图5(c)给出了3个位移传感器的管道竖直位移试验结果,可以看出,在落锤冲击作用下,管道同样在垂直方向产生一定位移,其最大值为2.5 mm。并随着冲击作用的结束,垂直位移量产生振荡,并很快衰减达到一个稳定值。由管道垂直位移响应曲线可看出,管道3处测量点垂直位移并不相同,这是由两个原因造成的:1)此时测得管道垂直位移量不仅包括管道在冲击作用下的整体沉降量,还包括管道的弯曲变形量,即测得管道垂直位移量为管道沉降和弯曲变形共同作用的结果;2)落锤冲击点误差,即冲击作用点有所偏移,并不在预计管道顶面正中心位置。值得注意的是,在实际试验过程中,编号4的传感器没有有效数据输出,因此在图5(a)中并未给出编号4的测试数据。

图6(a)给出了落锤高度为4 m时管道顶面各测点的应变时间历程,可以看出,各测点的应变时间历程与2 m高度时结果完全不同。随着冲击过程的开始,各点应变迅速增加到极值,之后各点应变响应各不相同。测点1和3也即落锤冲击点附近应变稍有减小即趋于稳定,其应变稳定值分别为24 836 με和4 314 με,换算成应力都已经远远超出管道材料的屈服应力,这表明,在4 m高度落锤冲击下在冲击点附近管道已经出现了明显的塑性变形,此时的冲击能量为56.84 kJ。而远离冲击点的其它测点无论是应变峰值还是稳定值都比较小,基本在836 με左右,也即171 MPa,还处于弹性状态。图6(b)给出了落锤高度为4 m时管道底面各测点的应变时间历程,可以看出,其变化规律同2 m高度时基本一致,都是先增加后减小到接近于0的稳定值,其应变峰值为440 με左右,也即90 MPa,这表明管道底面还处于弹性状态。图6(c)给出了4 m落锤高度时管道竖直位移量的试验结果,比较不同落锤高度下管道垂直位移量时间历程可以看出,随着落锤起落高度的增加,管道在不同落锤高度下的垂直位移量最值也有所增大且持续时间也有所增长,这是由于落锤冲击能量增加的原因;另外,管道3处测点垂直位移量相对大小关系也有所不同,这是由于落锤冲击点偏差引起的。

表1进一步分别给出了在不同落锤高度冲击下各个位移测点的最终竖直位移量。

| 测点通道 | 1 m | 2 m | 3 m | 4 m | 5 m | 6 m | 7 m |

| 14 | 4.201 | 6.208 | 8.234 | 9.459 | 14.065 | 18.342 | –6.131 |

| 15 | 4.997 | 5.989 | 8.448 | 12.231 | 17.245 | 20.293 | 27.948 |

| 16 | 2.329 | 4.881 | 7.192 | 9.63 | 13.845 | 14.14 | 12.211 |

落石冲击试验过程为累积试验,即每一落锤高度冲击过程均是在前一落锤高度冲击过程结果的基础上进行冲击试验。这也就造成了试验中土体和管道变形的累加性。因而,在落锤高度较大时,个别测量点应变量和管道沉降量与冲击过程逻辑结果不相符。在数值模拟分析时,应当选取适当落锤高度下的试验结果进行参照。落石冲击试验数值模拟以落锤高度2 m的试验数据为参照。

3 结束语1)结合浅埋输气管道实际服役环境,自主搭建了用于研究管道落石冲击下响应规律的试验平台,并通过此试验平台,获得了不同落石高度下管道的响应规律。

2)落石冲击作用下,管道的损伤变形主要是由管道的局部变形引起的,管道整体的弯曲变形影响较小;管道垂直位移则主要是由管道沉降引起的,管道变形对其影响较小。

3)随着落石冲击能量的增加,管道变形量及沉降量也会有所增加,且冲击作用持续时间也会增加,会在埋地管道中产生塑性变形。在冲击能量超过56.84 kJ之后,管道会出现较大面积的塑性变形,结构存在较大的安全隐患

4)所得试验结果可为进一步研究浅埋输气管道落石冲击下的动态响应规律提供数据支持,并为输气管道的安全铺设和防护提供参考。

| [1] |

宋艾玲, 梁光川, 王文耀. 世界油气管道现状与发展趋势[J].

油气储运, 2006, 25(10): 1-6.

DOI:10.3969/j.issn.1000-8241-D.2006.10.001 |

| [2] |

潘家华. 我国油气管道用钢及焊管的发展方向[J].

宝钢技术, 1998(4): 19-21.

|

| [3] |

潘家华. 我国管道工业当前发展中的一些重要课题[J].

油气储运, 2003, 22(1): 1-3.

DOI:10.3969/j.issn.1000-8241-D.2003.01.001 |

| [4] |

方东晓. 影响天然气管道安全的危害因素分析及对策探讨[J].

上海煤气, 2008(3): 38-41.

DOI:10.3969/j.issn.1009-4709.2008.03.012 |

| [5] |

PICHLER B, HELLMICH CH, MANG H A. Impact of rocks onto gravel design and evaluation of experiments[J].

International Journal of Impact Engineering, 2005, 31(5): 559-578.

DOI:10.1016/j.ijimpeng.2004.01.007 |

| [6] |

DATTA T K. Seismic response of buried pipelines: a state-of-the-art review[J].

Nuclear Engineering and Design, 1999, 192: 271-284.

DOI:10.1016/S0029-5493(99)00113-2 |

| [7] |

李渊博, 王建华, 张国涛, 等. 岩土崩塌冲击作用下埋地管道应力与变形分析[J].

后勤工程学院学报, 2010, 26(6): 31-35.

|

| [8] |

王磊, 邓清禄, 杨辉建, 等. 危岩体坠落冲击对输气管道影响的分析评价[J].

水文地质工程地质, 2007(5): 29-32.

DOI:10.3969/j.issn.1000-3665.2007.05.008 |

| [9] |

邓学晶, 薛世峰, 仝兴华. 崩滑岩体对埋地管线横向冲击作用的数值模拟[J].

中国石油大学学报(自然科学版), 2009, 33(6): 111-115.

DOI:10.3321/j.issn:1673-5005.2009.06.023 |

| [10] |

邢义锋, 姚安林, 曾祥国, 等. 滚石作用下钢质管道动力响应分析及其应用[J].

工业建筑, 2009, 39: 462-465.

|

| [11] |

杨其新, 关宝树. 落石冲击力计算方法的试验研究[J].

铁道学报, 1996, 18(1): 101-106.

DOI:10.3321/j.issn:1001-8360.1996.01.017 |

| [12] |

张瑜, 丁庆荣, 狄先均, 等. 隧道逃生管道的冲击实验与仿真模拟[J].

华中科技大学学报(城市科学版), 2010, 27(2): 87-89.

DOI:10.3969/j.issn.2095-0985.2010.02.020 |

| [13] |

PRISCO C, GALLI A. Soil-pipe interaction under monotonic and cyclic loads: experimental and numerical modelling[C]//1st Euro-Mediterranean Symp--osium on Advances in Geomaterials and Structures, 2006:755-761.

|

2018, Vol. 44

2018, Vol. 44