文章信息

- 杨凌, 王召巴, 金永

- YANG Ling, WANG Zhaoba, JIN Yong

- 管状金属基体涂层厚度测量的有限元分析

- Finite element analysis of coating thickness of tubular metal substrate

- 中国测试, 2018, 44(9): 126-130

- CHINA MEASUREMENT & TEST, 2018, 44(9): 126-130

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018.09.023

-

文章历史

- 收稿日期: 2018-03-09

- 收到修改稿日期: 2018-04-18

在现代化的工业生产过程中,为使材料表面具有一定的强化、绝缘、隔热等功能,可在材料表面形成一层或多层不同厚度的涂层,比如固体火箭发动机在金属壳体和推进剂之间涂镀有包覆层,包覆层已经成为发动机装药的重要组成部分,它不仅直接关系到火箭发动机的内弹道性能,而且也是其使用寿命的决定因素之一[1]。视对象不同,常采用超声、射线、电磁、涡流等不同方法进行测量。涡流测厚不仅具有快速、准确和无接触等优点,而且除了用于测量板材、管材等单层厚度外,还可以用来测量涂层和多层复合材料分层的厚度。

涂层厚度测量实质上等效于测量涡流检测线圈到被测基体表面提离距离的大小,对于提离效应[2]的分析方法,目前主要采用对电磁场进行数值计算[3-4],采用数值计算方法计算量大,对于复杂模型的计算较困难,目前的研究大多针对平板检测对象,将模型简化为二维或轴对称来进行分析,得到线圈阻抗变化和涂层厚度的对应关系[5-6]。文献[7]采用线性变压器简化模型对平面金属板厚度进行测量,用实验验证了此方法的可行性。文献[8]在研究弧面导体缺陷检测时,将探头提离作为干扰问题,通过建立三维有限元模型,研究了提离变化的阻抗轨迹特征及其对缺陷检测的影响。文献[9]针对钢管涂层为研究对象,通过数值仿真分析了涡流检测技术用于涂层厚度测量的可行性,提出了基于数据库的探头提离定量方法。

实际检测涂层厚度时,被测体不只是平面,还有曲面或者平面和曲面的组合体,由于曲率半径大小不同,对于感应涡流分布有显著影响,如果简化为平面来计算,必然会影响到测量值的准确性。针对上述实际问题,本文采用实验与仿真相结合的方法,研究被检试件表面曲率变化对涡流信号大小和测量精度的影响,得到涂层厚度变化与检测线圈的归一化阻抗图,为涡流线圈涂层厚度测量提供理论依据和技术支持。

1 电磁场基本理论麦克斯韦方程组是研究电磁场的基础,在管道涂层厚度测量的有限元仿真中,电磁场问题属于三维涡流场问题,引入矢量磁势

| ${\nabla ^2} { A} - \mu \varepsilon \frac{{{\partial ^2} { A} }}{{\partial {t^2}}} = - \mu { J} $ | (1) |

| ${\nabla ^2}\phi - \mu \varepsilon \frac{{{\partial ^2}\phi }}{{\partial {t^2}}} = - \frac{\rho }{\varepsilon }$ | (2) |

式中:

| ${\nabla ^2} = \left( {\frac{{{\partial ^2}}}{{\partial {x^2}}} + \frac{{{\partial ^2}}}{{\partial {y^2}}} + \frac{{{\partial ^2}}}{{\partial {z^2}}}} \right)$ | (3) |

ANSYS采用有限元法对上述偏微分方程进行求解,先建立求解模型(材料属性、几何尺寸、合适的电磁模型),然后进行单元划分,施加边界条件,最后进行求解计算,得到每一节点的磁势和电势值,再经过转化(即后处理),得到电磁场的各种物理量,如磁感应强度、电磁场储能等[10]。

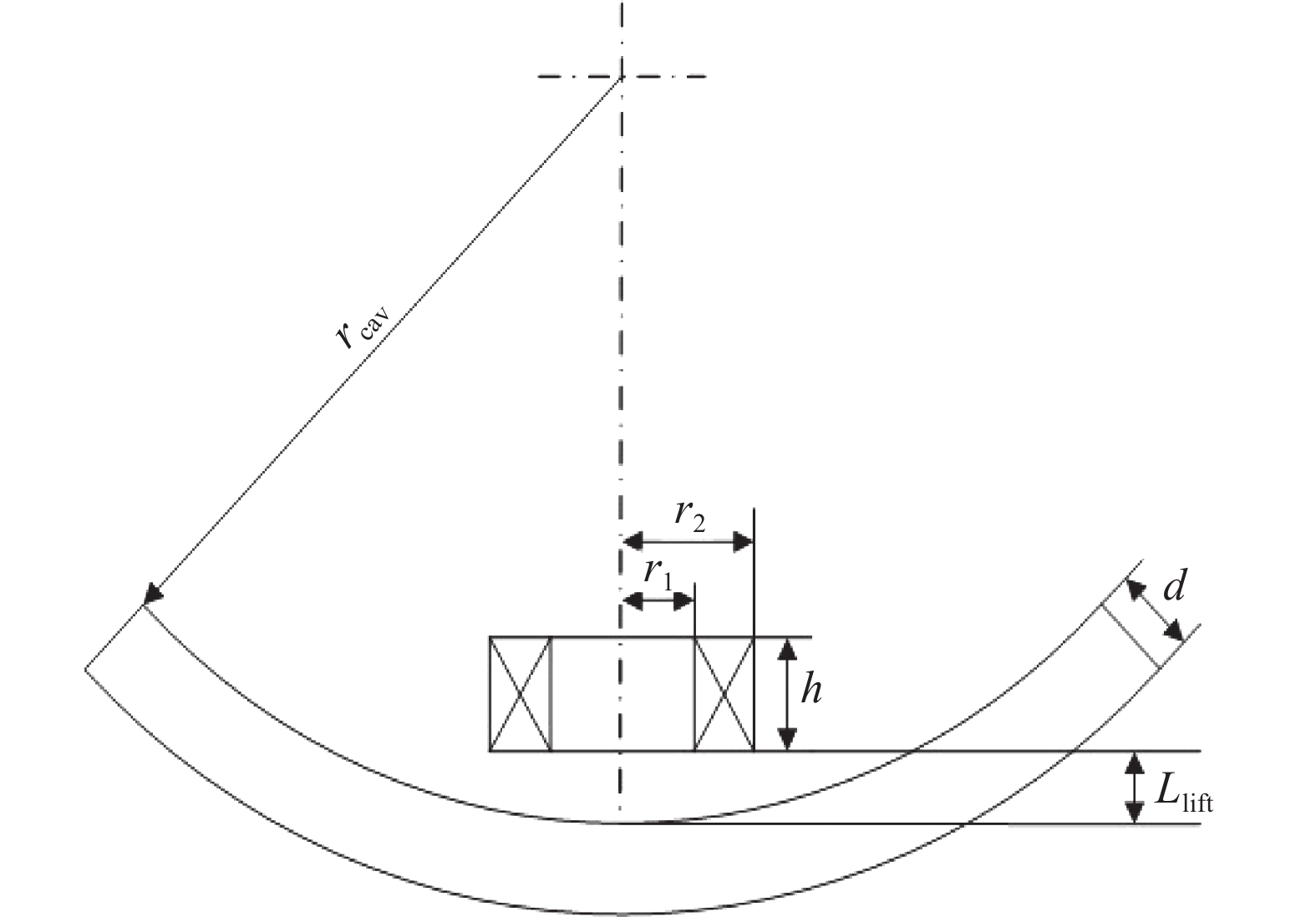

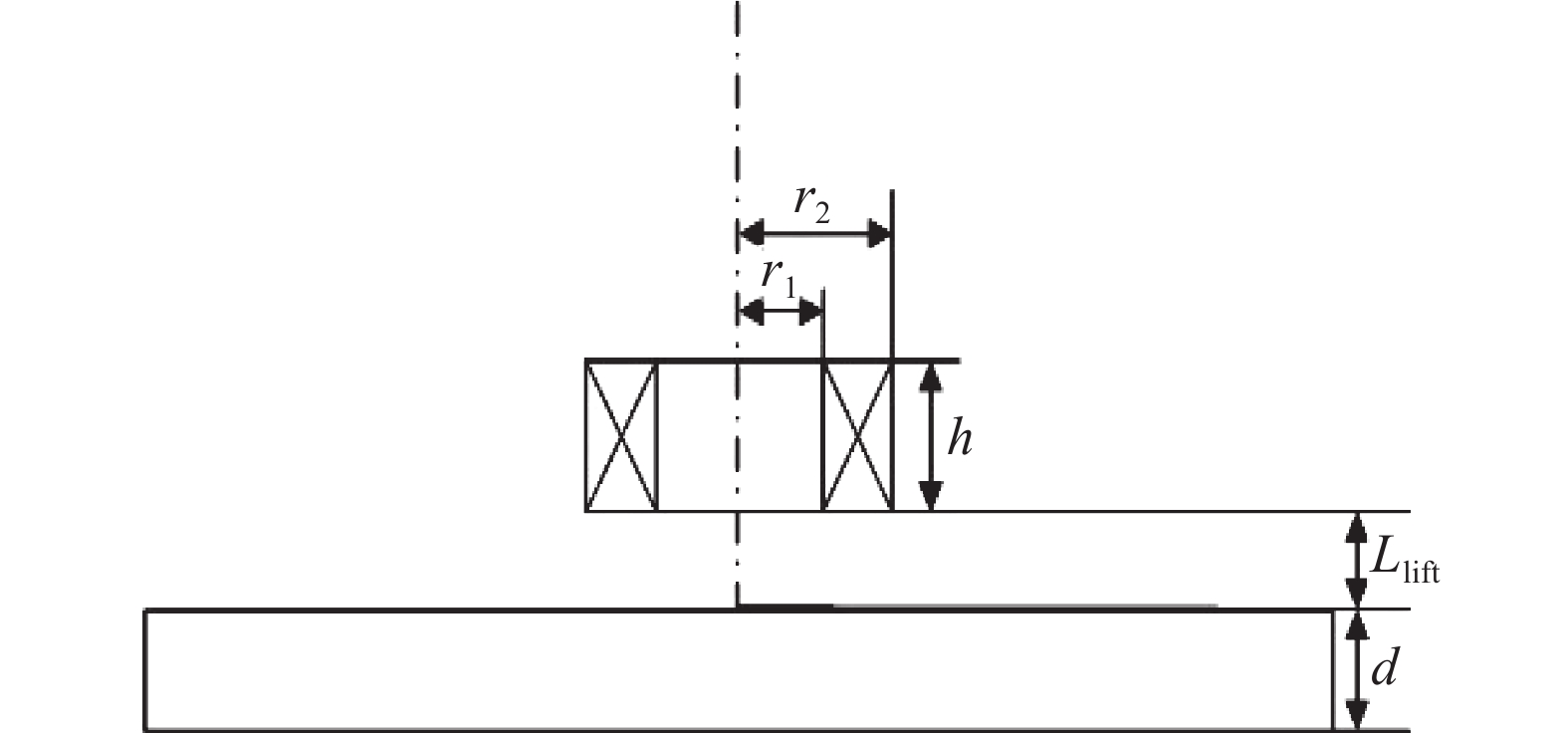

2 涡流检测模型参数针对实际涡流检测管材涂层厚度的待测对象,其检测模型如图1所示,曲率半径为rcav,图2是作为对比的平板模型。涡流检测线圈垂直置于被测试件的上方,线圈内径r1=1 mm,外径r2=2.35 mm,高度h=5.1 mm,匝数N=400,线圈电导率

|

| 图 1 管道试件 |

|

| 图 2 平板试件 |

涂层厚度测量模型为三维涡流场的仿真模型。线圈、被测试件及空气域,选取SOLID97单元进行建模,线圈自由度Keyopt(1)=2,被测试件自由度Keyopt(1)=1。为消除导体试件的边缘效应,平板尺寸和管道轴向长度≥20r2。求解空气域尺寸≥40r2,以保证线圈磁场的有效衰减,消除截断效应。

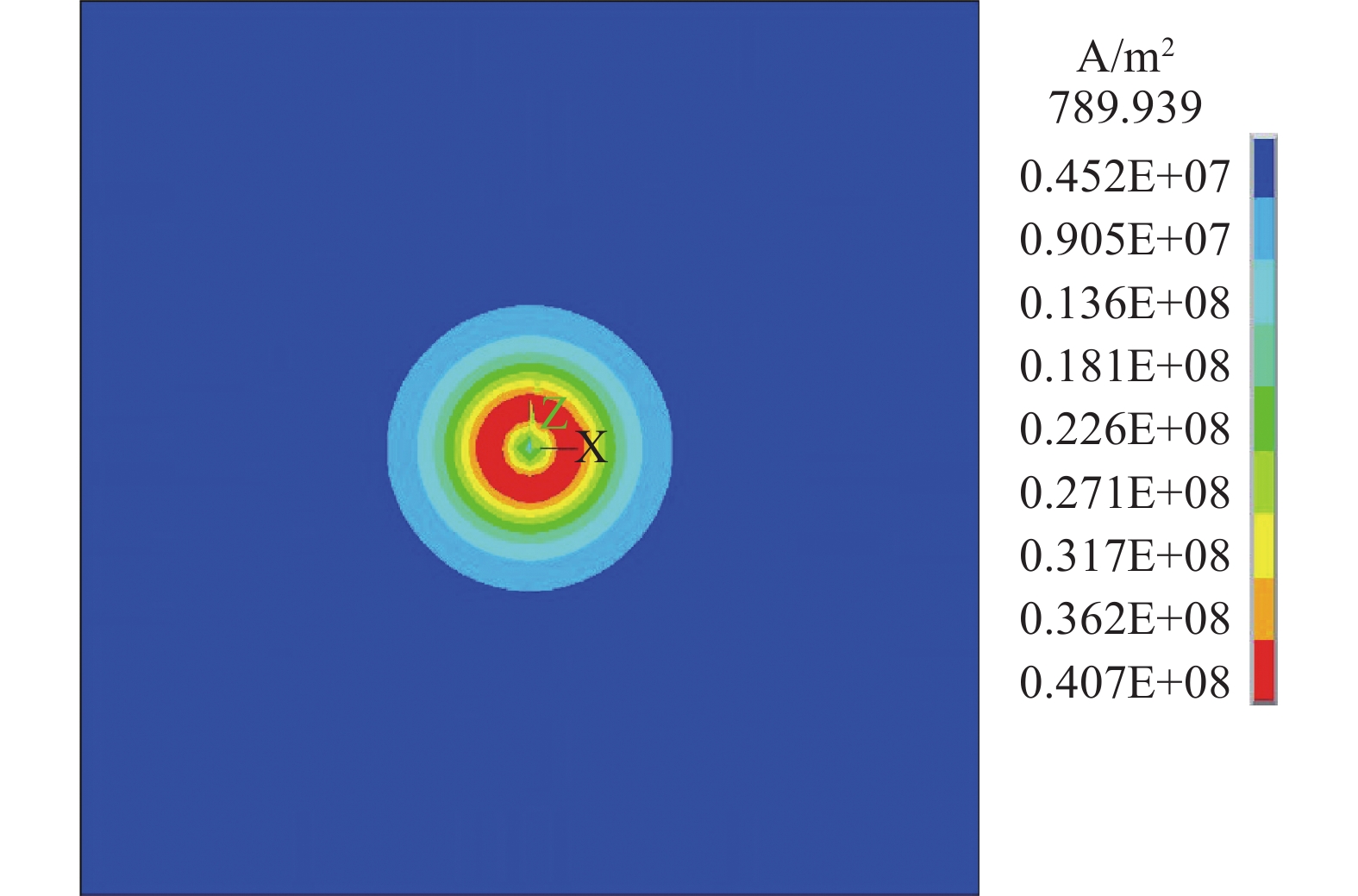

3 有限元仿真结果与分析 3.1 管道曲率半径对涡流信号的影响在涡流检测中,给线圈加载正弦交流信号,根据电磁场理论,通电线圈周围就会产生一个交变的磁场,被测导体试件置于该磁场内时,就会产生电磁耦合,在导体试件内部感应出涡流,感应涡流产生的次级磁场会引起线圈阻抗变化,如图3、图4所示。平板试件和管材试件中的感应涡流呈封闭的圆环状流动,在线圈内外径之间的圆环区域内,涡流密度最大,在线圈直径以外区域,涡流逐渐减小至0,两种试件的涡流密度分布规律相同。

|

| 图 3 平板试件感应涡流密度分布 |

|

| 图 4 管道试件感应涡流密度分布 |

与平板试件相比,在同样0.5 mm提离的距离高度下,管道凹面试件由于其形状的缘故在线圈提离的基础上有一个附加提离,使其和线圈的电磁耦合作用加强,改变了被测件上感应涡流的分布情况,凹面的感应涡流密度大于平板试件。

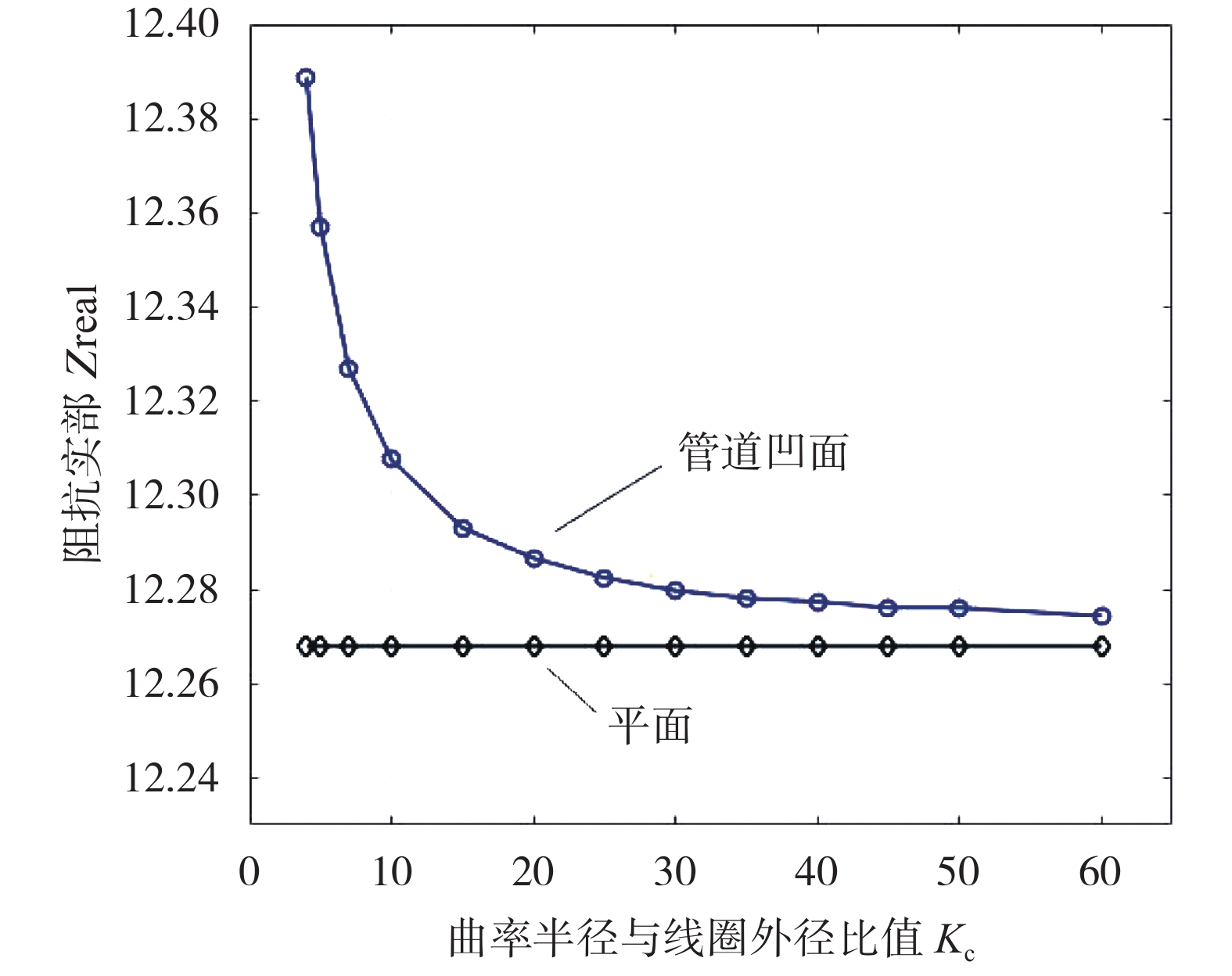

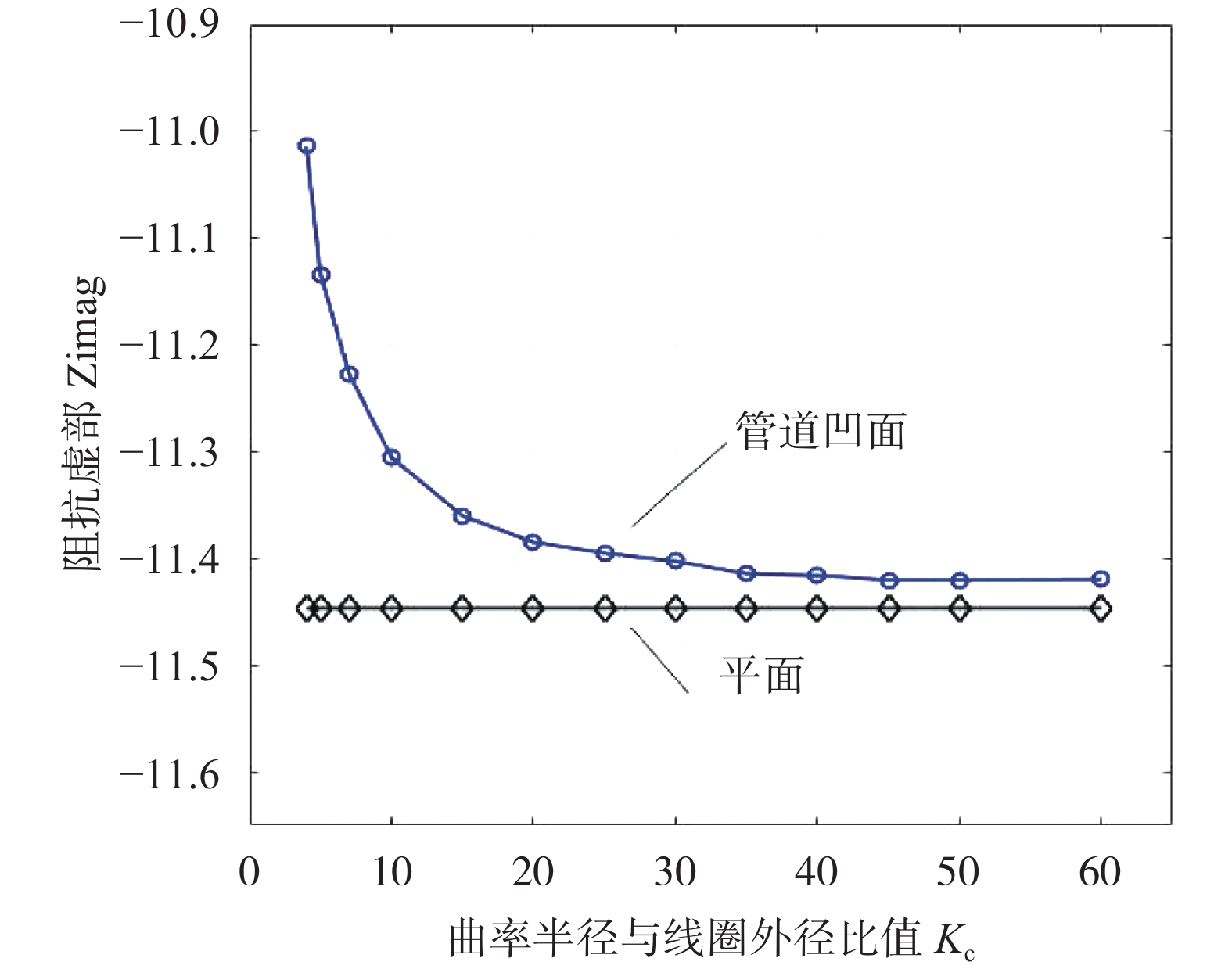

模型其他参数不变,改变管道曲率半径,从4r2增大到60r2,计算线圈的阻抗信号,并与相同提离距离下的平板阻抗信号相比较,得到阻抗变化曲线如图5、图6所示。

|

| 图 5 曲率半径增大引起线圈阻抗实部变化曲线 |

|

| 图 6 曲率半径增大引起线圈阻抗虚部变化曲线 |

当管道曲率半径逐渐增大时,线圈的实部和虚部阻抗信号趋于稳定并接近平板的阻抗信号,当曲率半径为50r2时,阻抗差别小于2%。

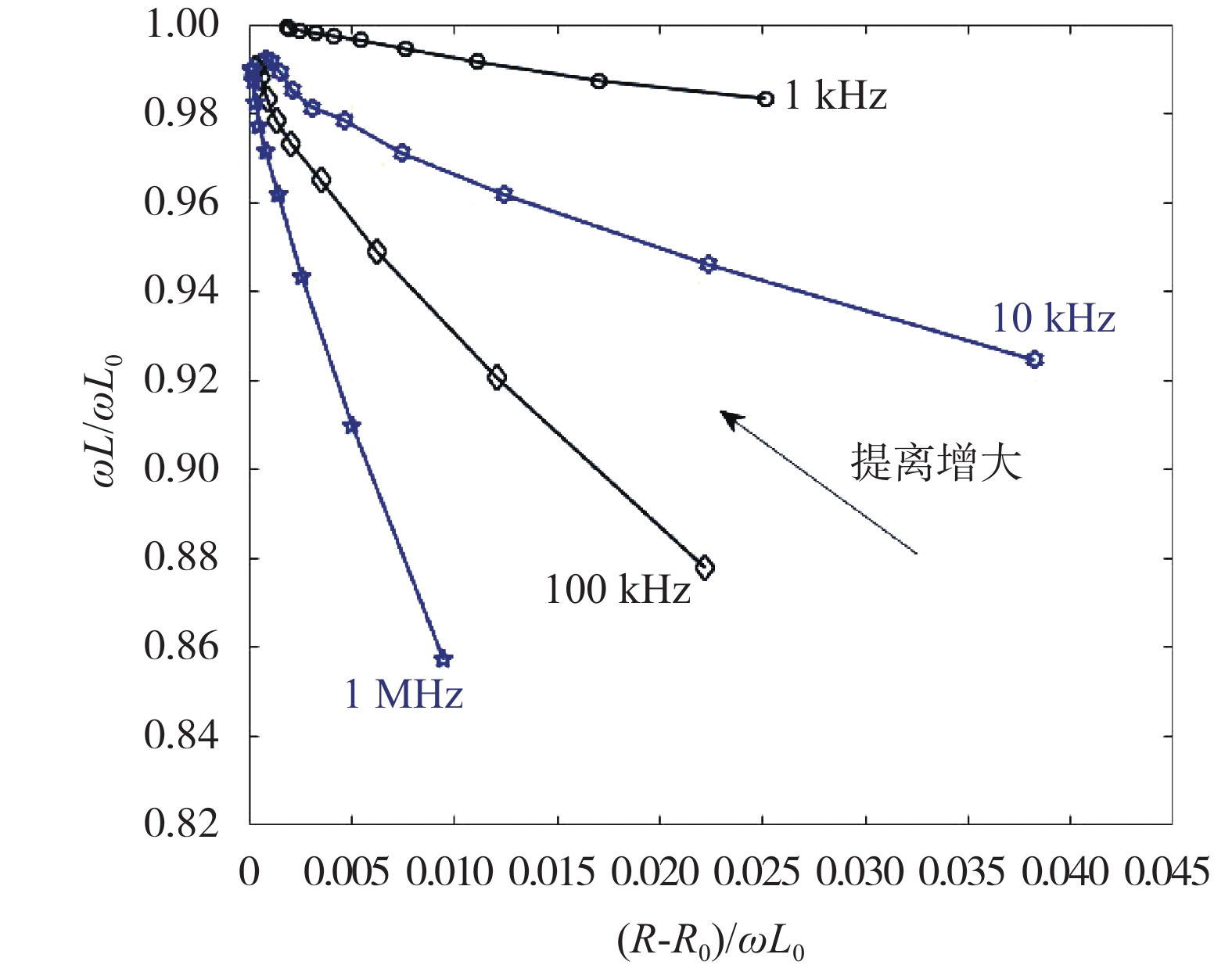

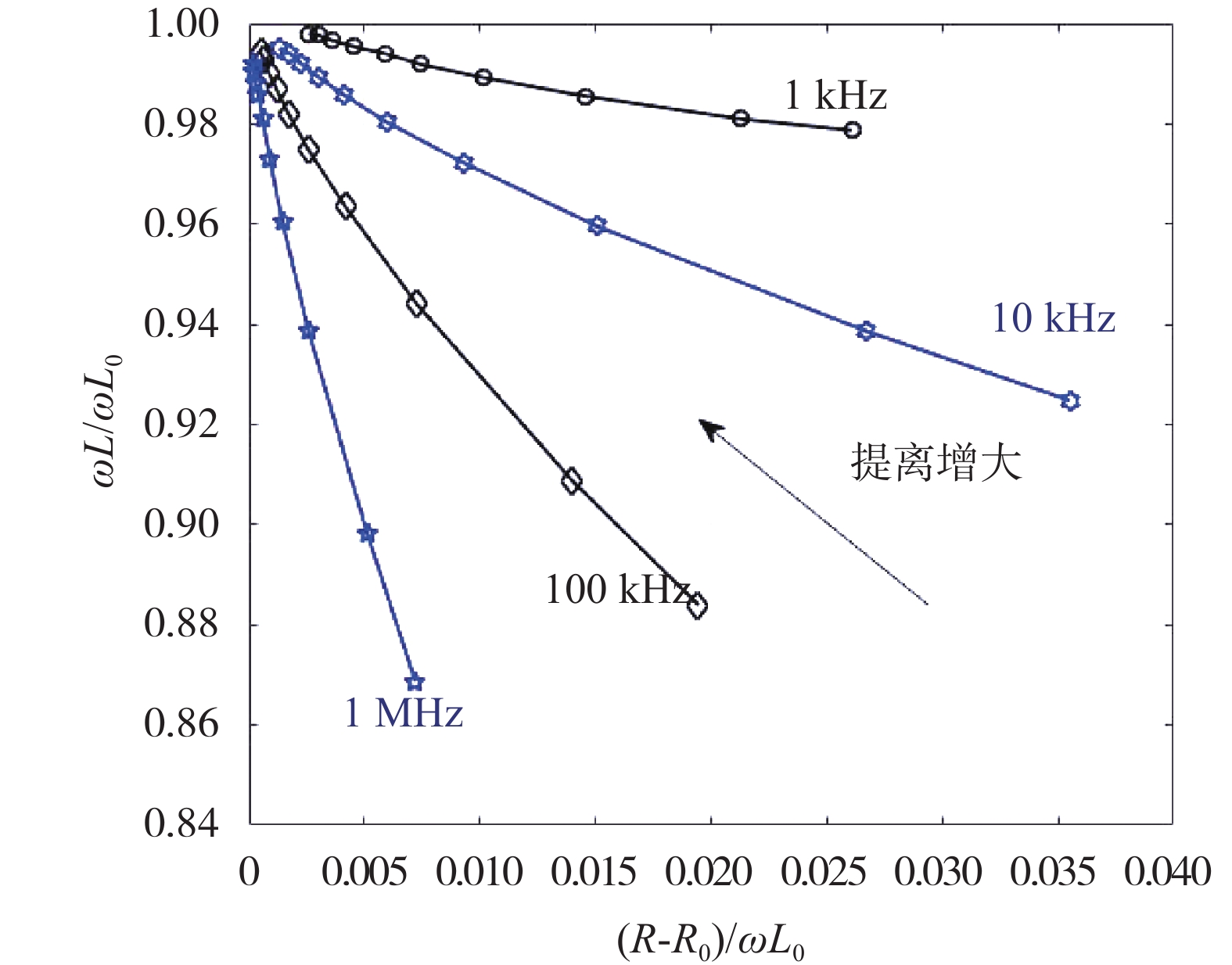

3.2 线圈提离改变对涡流信号的影响在ANSYS有限元分析的后处理器中,可以获取线圈实部和虚部电流,根据公式

|

| 图 7 线圈提离变化阻抗轨迹(平板) |

|

| 图 8 线圈提离变化阻抗轨迹(管道) |

从两种不同形状试件的归一化阻抗图可以看出,随着提离距离(涂层厚度)的增加,线圈的电阻部分减小,电抗部分增大,涡流线圈阻抗值增大,趋近于空气中线圈的阻抗值。无论是平板试件还是管道试件,提离轨迹均为一条直线。

曲率半径的大小会改变线圈阻抗值的大小,不改变线圈提离变化的规律。检测频率增大,提离轨迹的斜率也增大,实际涡流测量时选用较高的工作频率可以增加检测的灵敏度。

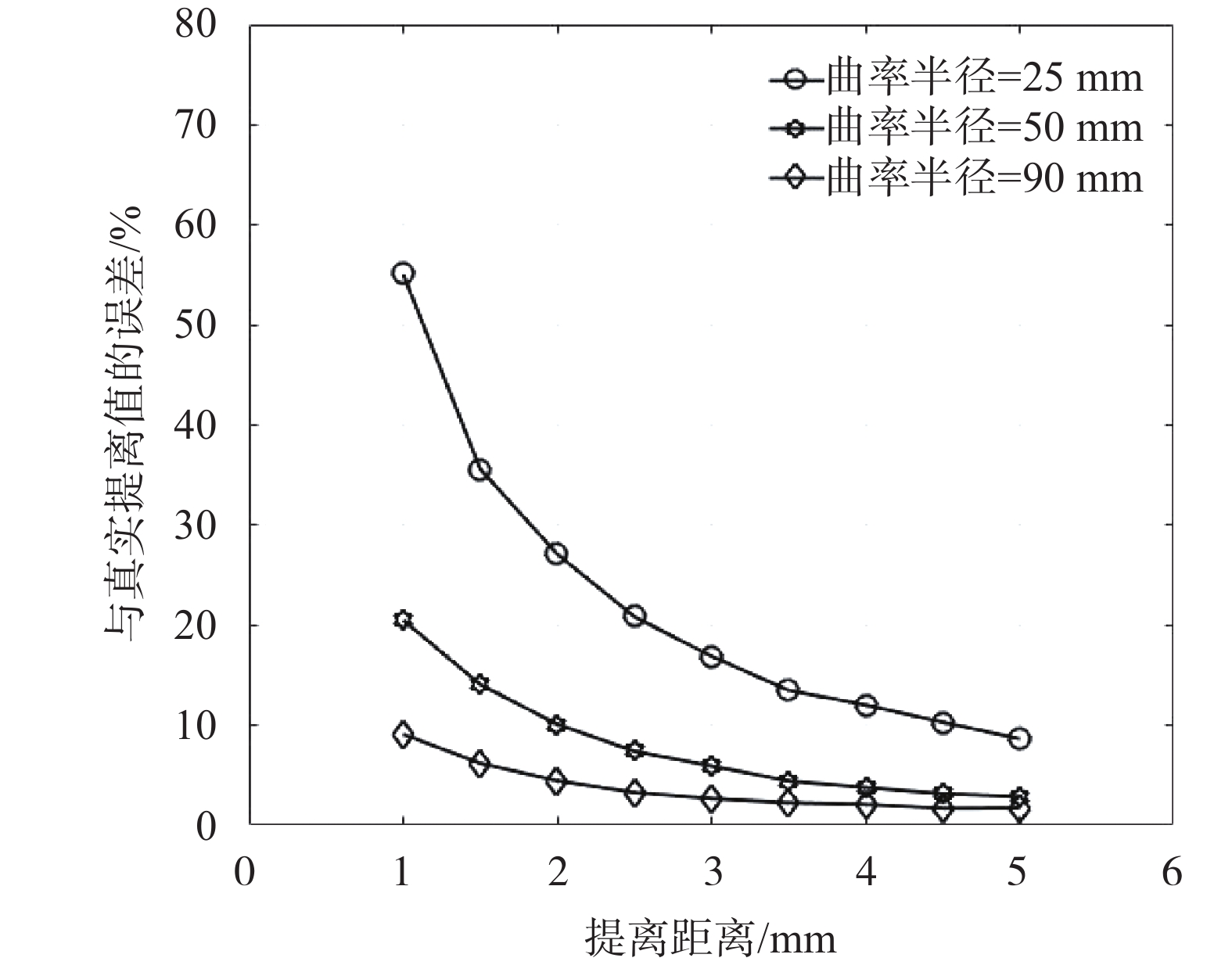

4 实验结果分析讨论对比有限元仿真的结果,选取曲率半径分别为25,50,90 mm的铝材被测试件进行实验验证,如图9所示,提离距离范围1~5 mm,提离间隔0.5 mm。3种试件的提离测量值与真实提离值的误差如图10所示。可以看出,在1 mm的提离距离下曲率半径为25 mm(=11r2)试件的提离测量值与真实提离值的误差为最大,曲率半径为90 mm(=38r2)的试件误差最小,说明随着曲率半径增大,由曲面形状带来的附加提离误差逐渐减小,这与有限元仿真得到的结果是相符合的。

|

| 图 9 检测试件 |

|

| 图 10 不同曲率试件提离测量值与真实提离值的误差变化 |

从曲率半径为25 mm的误差曲线上可以看出,提离距离为1 mm时的误差比5 mm时大,随着提离距离的增加,曲率变化对于涡流线圈的测量值影响逐渐减小。

5 结束语本文针对管状金属基体涂层厚度测量问题,利用有限元对平板和管状被测体进行三维建模仿真。研究了曲率半径变化和提离对于涡流线圈阻抗的影响,并对涡流线圈的阻抗值进行归一化,得出以下的结论:

1)随着提离距离的增大,线圈阻抗增大,具体表现为线圈电阻值随提离距离的增大而减小,电抗值随提离的增大而增大,无论是平板试件还是管材试件,提离增大的结果都是使线圈阻抗值趋于线圈在空气中的值。

2)曲率半径的变化会改变涡流线圈阻抗值的大小,不会改变提离变化的规律,在同样提离距离下,曲率半径越小,对线圈阻抗的影响越大。

3)当被测试件的曲率半径与涡流检测线圈外径的比值比较小时,此时由曲率变化带来的附加提离误差不可忽略。

由以上结论可以看出,通过涡流电磁场的有限元仿真分析,对于抑制曲率半径影响,提高管状基体涂层厚度的高精度测量提供了有价值的参考,对于涡流检测线圈的尺寸结构最优设计具有指导意义。

| [1] |

郭慧平, 王召巴, 金永. 火箭发动机包覆层表面缺陷检测系统研究[J].

电子测试, 2011(2): 72-75.

DOI:10.3969/j.issn.1000-8519.2011.02.016 |

| [2] |

RIBEIRO A L, ALEGRIA F, POSTOLACHE O, et al. Lift off correction based on the spatial spectral behavior of eddy current images[J].

IEEE Transactions on Instrumentation & Measurement, 2010, 59(5): 1362-1367.

|

| [3] |

YIN W, PEYTON A J. Thickness measurement of metallic plates with an electromagnetic sensor using phase signature analysis[J].

IEEE Transactions on Instrumentation & Measurement, 2008, 57(8): 1803-1807.

|

| [4] |

SASAYAMA T, ISHIDA T, MATSUO M, et al. Thickness measurement of an iron plate using low-frequency eddy current testing with an HTS coil[J].

IEEE Transactions on Applied Superconductivity, 2016, 65.

|

| [5] |

任吉林, 刁海波, 唐继红, 等. 涡流传感器提离效应的ANSYS模拟[J].

传感技术学报, 2008, 6(21): 967-971.

|

| [6] |

任吉林, 俞佳, 唐继红, 等. 放置式涡流线圈测厚数值分析[J].

南昌航空大学学报, 2008, 22(3): 37-40.

|

| [7] |

KRAL J, SMID R, RAMOS H, et al. The lift-off effect in eddy currents on thickness modeling andmeasurement[J].

IEEE Transactions on Instrumentation & Measurement, 2013, 62(7): 2043-2049.

|

| [8] |

张玉华, 孙慧贤, 罗飞路. 小曲率半径弧面涡流检测中探头提离干扰的抑制方法[J].

中国电机工程学报, 2009, 29(27): 126-132.

DOI:10.3321/j.issn:0258-8013.2009.27.019 |

| [9] |

张东利, 吴超, 王召巴, 等. 涡流技术用于钢管涂层测厚的可行性研究[J].

中北大学学报, 2013, 34(2): 188-193.

DOI:10.3969/j.issn.1673-3193.2013.02.021 |

| [10] |

胡仁喜, 孙明礼. ANSYS13.0电磁有限元分析从入门到精通[M]. 北京: 机械工业出版社, 2012: 72-96.

|

| [11] |

THEODOULIDIS T. Analytical model for tilted coils in eddy-current nondestructive inspection[J].

IEEE Transactions on Magnetics, 2005, 41(9): 2447-2454.

DOI:10.1109/TMAG.2005.854331 |

2018, Vol. 44

2018, Vol. 44