文章信息

- 褚峰, 张靖, 陆春洁, 岑风

- CHU Feng, ZHANG Jing, LU Chunjie, CEN Feng

- 船用低温钢的冲击断裂行为及韧脆转变温度曲线分析

- Analysis of impact fracture behavior and ductile-brittle transition temperature curve of the low temperature ship steel

- 中国测试, 2018, 44(9): 136-140

- CHINA MEASUREMENT & TEST, 2018, 44(9): 136-140

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018.09.025

-

文章历史

- 收稿日期: 2018-03-18

- 收到修改稿日期: 2018-04-21

低温钢主要应用于液化石油气船、液化乙烯气船、液化天然气船的液货舱及靠近液货舱的船体结构部分,根据合金含量和服役温度不同分为碳锰钢和镍合金钢。目前对船用低温钢的研究多以镍合金钢为主,对碳锰钢的研究较少[1-3]。

材料的韧脆转变温度决定了材料低温韧性的优劣,是衡量材料韧脆性转变倾向的重要指标。示波冲击试验结果是分析钢铁材料韧脆转变温度、断裂力学和使用安全性能的重要依据[4-6]。目前常用的回归方法有多项式回归、Boltzmann函数回归、双曲正切函数回归等[7-9]。采用不同数学模型,拟合出的曲线形状和确定的韧脆转变温度各不相同,因此有必要对不同数学模型拟合结果进行分析,以便准确计算韧脆转变温度,确定可以有效描述试验钢韧脆转变温度曲线的数学模型。

本文以碳锰系低温钢LT-FH40为研究对象,通过系列温度下的示波冲击试验及断口形貌、显微组织的分析,确定试验钢的韧脆转变温度,探讨试验钢低温冲击断裂行为与试验温度的关系,深入分析试验钢冲击断裂行为与显微组织的关系。

1 试验材料及方法试验用钢的制备经过铁水预脱硫处理、180 t转炉炼钢、钢包精炼(LF)、RH真空脱气等工业生产过程,采用连铸轻压下技术生产出220 mm的连铸坯,在配备5 050 mm四辊可逆轧机和MULPIC-ACC加速冷却系统的宽厚板生产线上进行轧制,获得热机械轧制(TMCP)状态的16 mm厚LT-FH40船用低温钢。其化学成分(wt%)为0.07 C,0.18 Si,1.46 Mn,0.42(Cr+Ni+Cu),0.066(Nb+Ti),0.024 Al。

从钢板上取横向冲击样条,根据GB/T 229-2007《金属材料 夏比摆锤冲击试验方法》标准要求制备夏比V型冲击试样,缺口方向为厚度方向,在型号为Instron SI-IM冲击试验机上进行20 ,–20,–40 ,–60,–80 ,–100,–120 ,–196 ℃系列温度冲击试验,记录示波曲线,并测定试验后断口的剪切断面率。在Carl Zeiss Axio Imager Alm光学显微镜下进行显微组织观察,在JSM-7001F型场发射扫描电子显微镜上进行断口观察。

2 试验结果及分析 2.1 韧脆转变温度曲线材料的韧脆转变温度曲线大致呈S形,分为上平台、转变区和下平台3个阶段,按冲击能量上下平台区间50%对应温度确定的韧脆转变温度为ETT50,按断口剪切断面率50%对应温度确定的韧脆转变温度为FATT50。

分别采用三次多项式、五次多项式和Boltzmann函数对试验钢的韧脆转变温度曲线进行拟合,结果如图1所示。多项式回归使用简单、适应性强,能较好地拟合数据,但多项式回归的幂次不同,曲线在形状上相差较大,且随着多项式幂次的增加,曲线大多会出现拐点,如图1(a)、图1(b)所示,与韧脆转变温度曲线特征不相符,从物理意义上很难解释。

|

| 图 1 韧脆转变温度曲线拟合图 |

Boltzmann函数的表达式为

| $ y = \frac{{{A_1} - {A_2}}}{{1 + {{\rm e}^{(x - {x_0})/{\rm d}x}}}} + {A_2} $ | (1) |

x趋于+∞时,y=A2,x趋于–∞时,y=A1,曲线形状与典型的韧脆转变温度曲线相似,具有一定的物理意义。x表示温度,x0表示韧脆转变温度,y表示冲击功或脆性断面率,A2、A1分别表示上平台功或高温脆性断面率、下平台功或低温脆性断面率。拟合结果如图1(c)所示。

根据拟合曲线确定试验钢的ETT50和FATT50,结果如表1所示,采用不同方法拟合得到的韧脆转变温度相差不大,平均值为(–97±5)℃。

采用不同方法拟合韧脆转变温度曲线,虽然对确定试验钢的韧脆转变温度影响不大,但采用多项式拟合时,幂次不同,曲线的形状不同,结果稳定性较差;采用Boltzmann函数拟合,曲线形状与典型的韧脆转变温度曲线相似,具有明确的物理意义。所以在确定试验钢的韧脆转变温度曲线时,应采用Boltzmann函数来拟合。

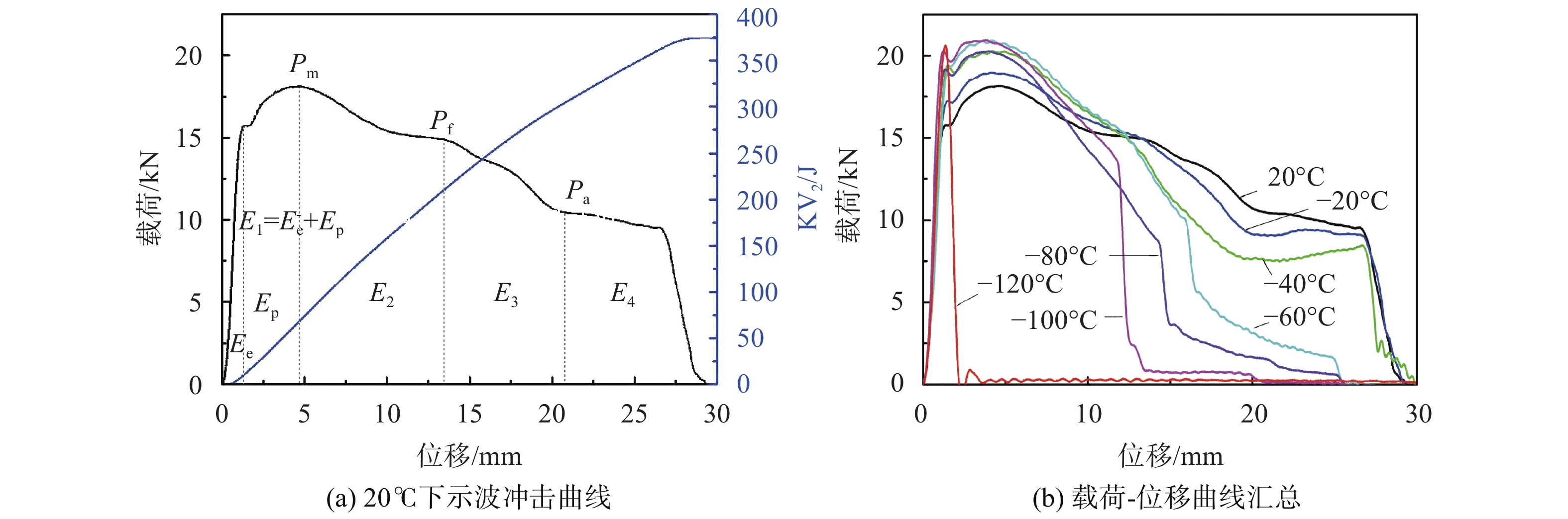

2.2 示波冲击试验结果试验钢不同温度下冲击试验的载荷-位移曲线如图2所示。材料的准解理断裂过程可分为5个不同阶段,即:弹性变形阶段、塑性变形阶段、裂纹延性扩展阶段、裂纹脆性扩展阶段和最后的延性断裂阶段[10-12]。相应地,材料的总吸收能量包括:弹性变形阶段吸收能(Ee)、塑性变形阶段吸收能(Ep)、纤维状断裂阶段吸收能(E2)、脆性断裂阶段吸收能(E3)和脆性终止后吸收能(E4)。根据峰值载荷Pm可将曲线分成裂纹形核(峰值载荷Pm出现以前)和扩展(峰值载荷Pm以后)阶段,据此可将材料的总冲击吸收功分为裂纹形核功(E1=Ee+Ep)和裂纹扩展功(E2+E3+E4)两部分。载荷-位移曲线上的Pf、Pa分别表示脆断开始载荷和脆断终止载荷,该阶段的斜率k的绝对值较小时,表明试样的脆性断裂过程受到较强的抑制,裂纹扩展速率小;k的绝对值较大时,表明试样脆性断裂迅速扩展,试样对裂纹脆性扩展阻力小[13]。

|

| 图 2 试验钢示波冲击曲线 |

由图2(b)可以看出,随着冲击试验温度降低,峰值载荷Pm增大,这是由于试验温度降低可提高材料的切断抗力,即屈服强度[14];随着冲击试验温度降低,k的绝对值逐渐提高,表明试样对裂纹脆性扩展的阻力逐渐变小。

由表2不同温度下示波冲击实验数据也可以看出,试验温度高于韧脆转变温度时,随着温度降低,裂纹形核功E1和纤维状断裂阶段吸收能E2变化不大,脆性断裂阶段吸收能E3和脆性终止后吸收能E4逐渐变小,因此,试验温度下降对裂纹形核及延性裂纹扩展阻力影响较小,降低了试样对裂纹脆性扩展的阻力及裂纹失稳后的止裂能力;试验温度低于韧脆转变温度后,裂纹形核功E1和纤维状断裂阶段吸收能E2迅速降低,裂纹容易形核,延性裂纹扩展阻力降低。裂纹形核功E1主要与塑性切变区域的产生和扩展(即塑性变形阶段吸收能Ep)相关,弹性变形阶段吸收能(Ee)变化较小。

| 试验温度/℃ | Pm/kN | Pf/kN | Pa/kN | KV2/J | Ee/J | Ep/J | E1/J | E2/J | E3/J | E4/J |

| 20 | 18.1 | 14.9 | 10.5 | 384 | 9 | 59 | 68 | 140 | 96 | 80 |

| –20 | 18.9 | 14.9 | 9.1 | 380 | 12 | 51 | 63 | 148 | 87 | 82 |

| –40 | 20.2 | 15.0 | 7.6 | 356 | 14 | 54 | 68 | 144 | 79 | 65 |

| –60 | 20.9 | 15.3 | 5.7 | 294 | 13 | 56 | 69 | 146 | 51 | 28 |

| –80 | 20.2 | 8.7 | 3.7 | 250 | 13 | 53 | 66 | 156 | 4 | 24 |

| –100 | 20.9 | 13.5 | 2.4 | 225 | 13 | 53 | 66 | 141 | 7 | 11 |

| –120 | 20.6 | 0 | 0 | 25 | 14 | 0 | 14 | 11 | 0 | 0 |

| –196 | 20.3 | 0 | 0 | 13 | 10 | 0 | 10 | 3 | 0 | 0 |

2.3 金相组织和断口分析

试验钢不同温度冲击试验后,断口的宏观形貌如图3所示,统计其剪切断面率,结果如表3所示。试验温度≥–100 ℃时,其剪切断面率均≥95%,随温度降低没有明显的减小,以延性断裂为主;试验温度低于韧脆转变温度(–120 ℃、–196 ℃)后,剪切断面率明显减小,以脆性断裂为主。剪切断面对应于延性裂纹扩展,与2.2的结论相一致,即:试验温度高于韧脆转变温度时,试验温度对延性裂纹扩展阻力影响较小;试验温度低于韧脆转变温度后,延性裂纹扩展阻力迅速降低。

|

| 图 3 试验钢在不同温度下的冲击断口形貌 |

| 试验温度/℃ | 20 | –20 | –40 | –60 | –80 | –100 | –120 | –196 |

| 剪切断面率/% | 100 | 100 | 100 | 100 | 95 | 95 | 10 | 0 |

试验钢板原始组织如图4所示,由准多边形铁素体+贝氏体组成。准多边形铁素体相变温度相对较低,通过块状转变形成,与原奥氏体界面在所有方向上都是大角度晶界,晶界边界不规则,呈任意弯曲状或锯齿状,具有较高的亚结构和位错密度,因此对脆性断裂有更高的抗力;由于试验钢的碳含量较低,形成的贝氏体组织中M/A尺寸细小,这对提高钢的低温韧性也较为有利。

|

| 图 4 试验钢板原始组织 |

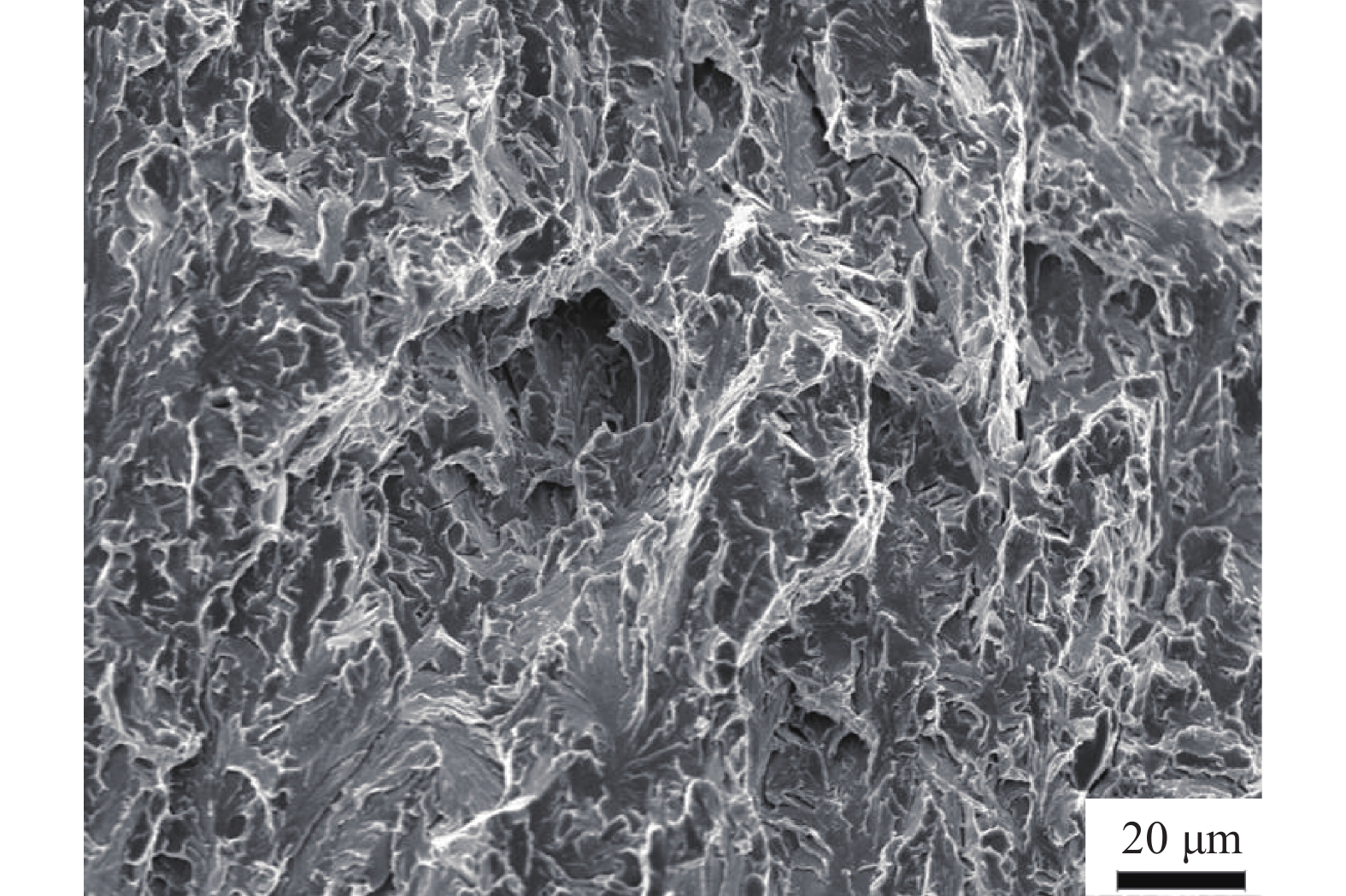

一些研究者认为决定钢板低温韧性的主要因素是有效晶粒尺寸[15],晶体学取向分析及断裂单元的有效晶粒概念认为,在脆性解理断裂时,试样发生穿晶断裂,裂纹穿过晶粒时不改变方向,碰到大角度晶界时,由于大角度晶界阻碍裂纹的扩展,使裂纹扩展路径改变方向,因此,每一个解理断裂面对应一个有效晶粒,脆性解理断裂断口上的白亮突出撕裂棱代表可有效阻碍裂纹扩展的大角度晶界。图5为深冷条件下(–196 ℃)试样发生完全脆性断裂的断口形貌,采用划线直测计算法,统计3个不同方向上刻度尺线段上所交截的解理断裂面数量(白亮突出撕裂楞相当于晶界),可得出试验钢的平均有效晶粒尺寸为(3.1±0.4) μm,有效晶粒尺寸细小,所以其低温韧性良好,韧脆转变温度低。

|

| 图 5 –196℃钢板完全脆性断裂断口形貌 |

3 结束语

本文采用多项式和Boltzmann函数对船用低温钢的韧脆转变曲线进行拟合,确定其韧脆转变温度,研究其冲击断裂行为,得到以下结论:

1)使用Boltzmann函数来拟合试验钢的韧脆转变温度曲线,得到试验钢的韧脆转变温度为(–97±5)℃。

2)随着冲击试验温度降低,脆性断裂阶段斜率k的绝对值逐渐提高,试验温度下降时试样对脆裂裂纹的阻力减小。

3)试验温度高于韧脆转变温度时,试验温度对裂纹形核及延性裂纹扩展阻力影响较小,但对裂纹脆性扩展的阻力和裂纹失稳后的止裂能力有较明显的影响;试验温度低于韧脆转变温度时,裂纹形核功及延性裂纹扩展阻力迅速降低。

4)试验钢的有效晶粒尺寸细小,低温韧性良好,韧脆转变温度低。

| [1] |

邹志文, 朱绪祥, 刘东升. 热处理对9Ni钢组织和深冷韧性的影响[J].

金属热处理, 2012, 37(12): 46-50.

|

| [2] |

ZHAO X Q, PAN T, WANG Q F, et al. Effect of inter-critical quenching on reversed austenite formation and eryogenic toughness in QLT-processed 9% Ni steel[J].

Journal of Iron and Steel Research International, 2007, 14(5): 240-244.

DOI:10.1016/S1006-706X(08)60086-2 |

| [3] |

杨跃辉, 蔡庆伍, 武会宾, 等. 两相区热处理过程中回转奥氏体的形成规律及其对9Ni钢低温韧性的影响[J].

金属学报, 2009, 45(3): 270-274.

DOI:10.3321/j.issn:0412-1961.2009.03.002 |

| [4] |

WIESNER C S. Predicting structural crack arrest behaviour using small-scale material characterization tests[J].

Int J Pres Ves Piping, 1996, 69(2): 185-196.

DOI:10.1016/0308-0161(95)00131-X |

| [5] |

邓伟, 高秀华, 秦小梅, 等. X80管线钢的冲击断裂行为[J].

金属学报, 2010, 46(5): 533-540.

|

| [6] |

周民, 杜林秀, 刘相华, 等. 不同温度下X100管线钢的冲击韧性[J].

塑性工程学报, 2010, 17(5): 108-113.

|

| [7] |

苏增强. 浅谈韧脆转变温度试验[J].

理化检验-物理分册, 2003, 10(39): 546-547.

|

| [8] |

罗晓蓉, 陈晨枫, 丁欲晓, 等. 基于Origin软件正确评定韧脆性转变温度[J].

物理测试, 2010, 2(28): 37-39, 43.

|

| [9] |

王烽, 廉晓洁. 冲击韧脆转变曲线数学模型的选择[J].

理化检验-物理分册, 2009, 45(10): 617-620, 632.

|

| [10] |

兰亮云, 邱春林, 赵德文, 等. 低碳贝氏体钢焊接热影响区中不同亚区的组织特性与韧性[J].

金属学报, 2011, 47(8): 1046-1054.

|

| [11] |

刘东升, 程丙贵, 罗咪. F460高强韧厚船板焊接热影响区的组织和冲击断裂行为[J].

金属学报, 2011, 47(10): 1233-1240.

|

| [12] |

薛宪营, 刘奉家, 秦军, 等. HSLA Q345D中厚板韧脆转变温度测定与分析[J].

钢铁, 2011, 46(10): 94-98.

|

| [13] |

罗晓蓉, 陈晨枫, 丁欲晓, 等. 基于Origin软件正确评定韧脆性转变温度[J].

物理测试, 2010, 28(2): 37-39, 43.

|

| [14] |

袁鹏斌, 张毅, 李建鹏. 控轧钢不同取向冲击试验对形成" 断口分离”的影响[J].

焊管, 1995, 18(6): 24-33.

|

| [15] |

HWANG B, KIM Y M, LEE S, et al. Correlation of rolling condition, microstructure, and low-temperature toughness of X70 pipeline steels[J].

Metall Mater Trans A, 2005, 36(7): 1793-1805.

DOI:10.1007/s11661-005-0043-1 |

2018, Vol. 44

2018, Vol. 44