文章信息

- 方立德, 王配配, 王松, 曾巧巧, 谢辰, 李小亭, 韦子辉

- FANG Lide, WANG Peipei, WANG Song, ZENG Qiaoqiao, XIE Chen, LI Xiaoting, WEI Zihui

- 新型内外管差压流量计弹状流双参数测量研究

- Research on dual-parameter of slug flow measurement based on new differential pressure flowmeter

- 中国测试, 2019, 45(1): 27-33

- CHINA MEASUREMENT & TEST, 2019, 45(1): 27-33

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018060067

-

文章历史

- 收稿日期: 2018-06-09

- 收到修改稿日期: 2018-07-25

2. 河北省计量仪器与系统工程实验室,河北 保定 071000;

3. 保定市产业计量工程技术研究中心,河北 保定 071000

2. Measuring Instruments and Systems Engineering Laboratory of Hebei Province, Baoding 071000, China;

3. The Research Center of Industrial Metrology Engineering Technology of Baoding, Baoding 071000, China

气液两相流是一种在生产实际中广泛存在的混合流动状态,如石油工业中的油/气、油/水两相流;冶金、电力工业中各种气力物料输送管道中的气/固两相流;化工、医药、能源等领域中,干燥过程、混合过程、流态化过程、扩散过程、反应过程等[1-2]。气液两相流在线不分离测量技术对安全生产,节能减排具有重要意义。

差压流量计是使用范围最广的一种流量计,是目前工业生产中用来测量气、液流量最常用的一种测量仪表[3]。2010年马太义等对多孔板的流出系数特性、压力损失和抗旋流性能进行了实验研究[4];2012年庞丽丽提出了一种内外管式差压流量计[5],该流量计具有不改变总的流通面积,对管道内流体的流型影响较小的特点;2013年周云龙等在完成对标准孔板改进后,运用单一节流件完成了气液两相流量的双参数测量[6];2014年徐英等探索长喉颈文丘里管喉部取压位置对其湿气测量模型的影响,从理论上对其各个部分压力降进行研究[7];2016年贺登辉以V锥流量计作为基础,通过气液两相流实验运用双差压测量方法对两相参数进行修正,提出了一种新的湿气在线测量方法[8];2017年李丹利用内外管差压流量计结合近红外光谱技术,实现了气液两相流流量与相含率的测量[9]。

在气液两相流测量中,相含率和流量是两个极为重要的特征参数,准确测量这两个参数对两相流理论研究与工业生产中的计量、控制等意义重大,对两相流及多相流的技术发展和实际应用具有积极推动作用[10]。

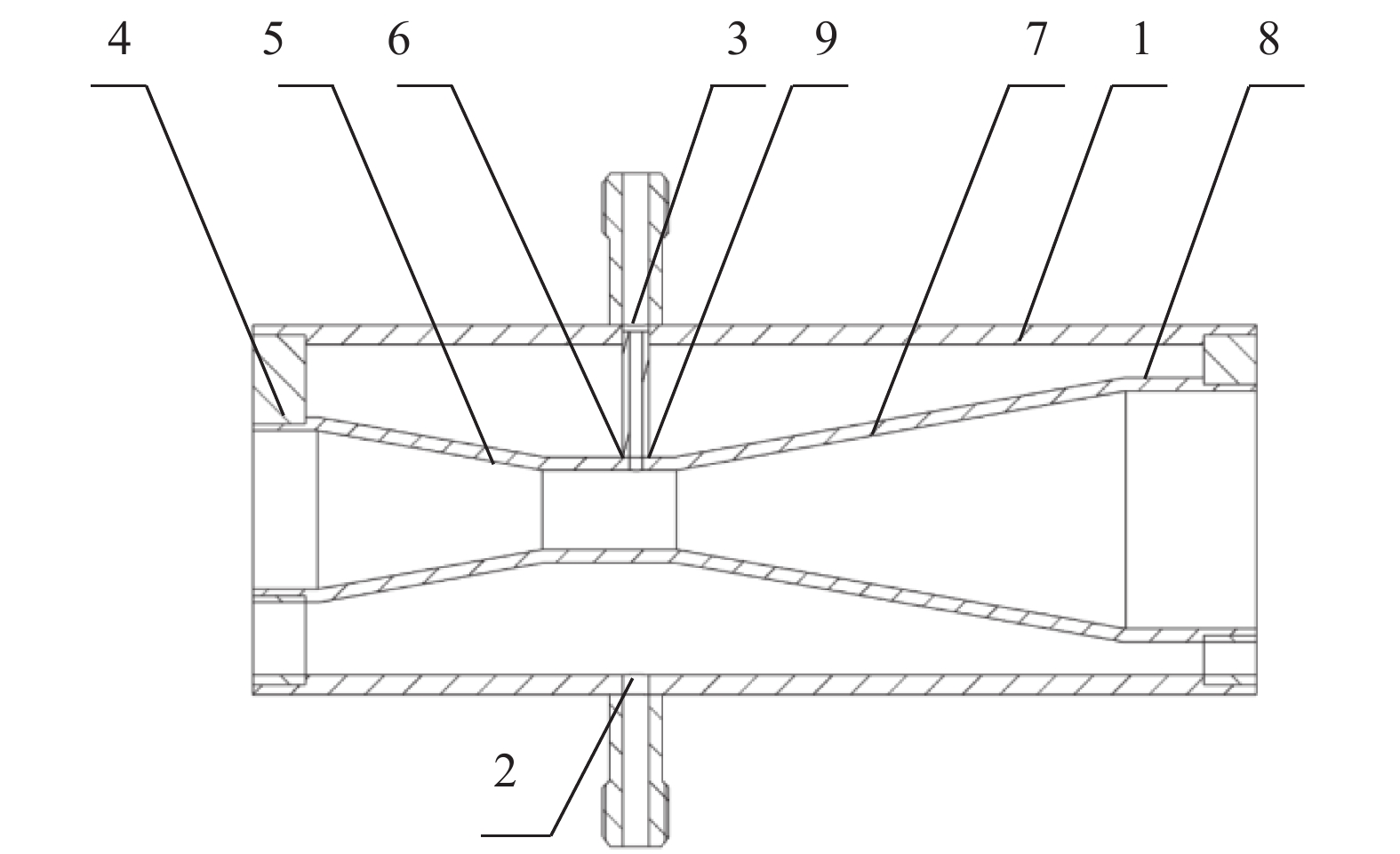

1 新型测量装置优化设计内外管差压流量计作为一种提出较晚的流量计,具有较好的测量性能,但在差压信号的提高、压力损失的减小方面还有很大的提升空间。本文以近期优化设计的新型内外管差压流量计为基础,在垂直管气液两相流动状态下研究该流量计的测量特性。选择在内外管流体速度相差最大,即压力相差最大的中间管段取压,来取得最大的差压值。新型内外管差压流量计由外管、内管与支架等组成。图1为新型内外管差压流量结构示意图。

|

| 图 1 内外管差压流量计结构示意图 |

如图1所示,该型流量计外管1为水平设置的圆直管结构;在外管的侧壁上开有用于测量外管内流体压力的第一测压孔2,在外管的侧壁上还开有第二测压孔3,第二测压孔和所述第一测压孔处于外管的同一横截面上且两者关于该横截面中心呈中心对称分布。内管置于外管内,且位于外管的轴心线上;内管包括依次连接的进口管4、收缩管5、取压管6、扩张管7和出口管8;进口管和出口管的端部分别与外管的端部对齐;在内管的取压管上开有第三测压孔9,第三测压孔与外管侧壁上的第二测压孔相对设置,且第三测压孔和第二测压孔之间通过引压管相连接;通过引压管可测量内管内流体的压力。最终制作样机如图2所示。

|

| 图 2 新型内外管差压流量计样机 |

本文单相流及气液两相流动实验均在河北大学多相流实验系统进行,该多相流测试系统可完成水、气、油的单相流和多相流模拟实验。本文实验单相流动介质为单相水,两相流流动介质为空气与水混合的两相流。气路流量调节通过阀门配合质量流量控制器自配的控制系统进行。液路采用DN10以及DN32管径的电磁流量计,通过变径的球阀开关改变流量大小。实验测量差压所用差压变送器范围选用0~30 kPa,测量压损用差压变送器范围为–15~15 kPa。

2 单相流测量特性分析单相流量的准确测量对后续两相流动态实验具有重要的指导意义和参考价值。装置流出系数标定采用的液相流量范围为1~11 m3/h,选取11个工况点进行实验,共进行5组重复性实验以及一组随机工况点实验,分别采集温度、压力、差压以及压损。

流出系数定义为实际流量与理论流量之比[11],按照ISO5167,对于不可压缩流体,流出系数C的计算公式可以表示为

| $ C{\rm{=}}\frac{{q_{\rm{m}}}}{\displaystyle\frac{ \pi }{\rm{4}}\cdot {{D}^{\rm{2}}}\cdot \frac{{{\beta}^{\rm{2}}}}{\sqrt{\rm{1-}{{\beta}^{\rm{4}}}}}\cdot \sqrt{{2}\rho\vartriangle p}}{\rm{=}}\frac{{q_{\rm{m-s}}}}{{q_{\rm{m-c}}}} $ | (1) |

式中:

单相流出系数C并非定值,为了得到准确的测量流量值,需要对流出系数C进行拟合。使用3组差压值均值与流出系数C数据,通过软件进行拟合,得到拟合公式为

| $\begin{split} C =& 0.070 \cdot \exp \left(\frac{{{\rm{ - }}\Delta P}}{{0.441\;7}}\right) + \\&{\rm{0}}{\rm{.506}} \cdot \exp \left(\frac{{{\rm{ - }}\Delta P}}{{11.171\;23}}\right) + {\rm{0}}{\rm{.876}} \end{split} $ | (2) |

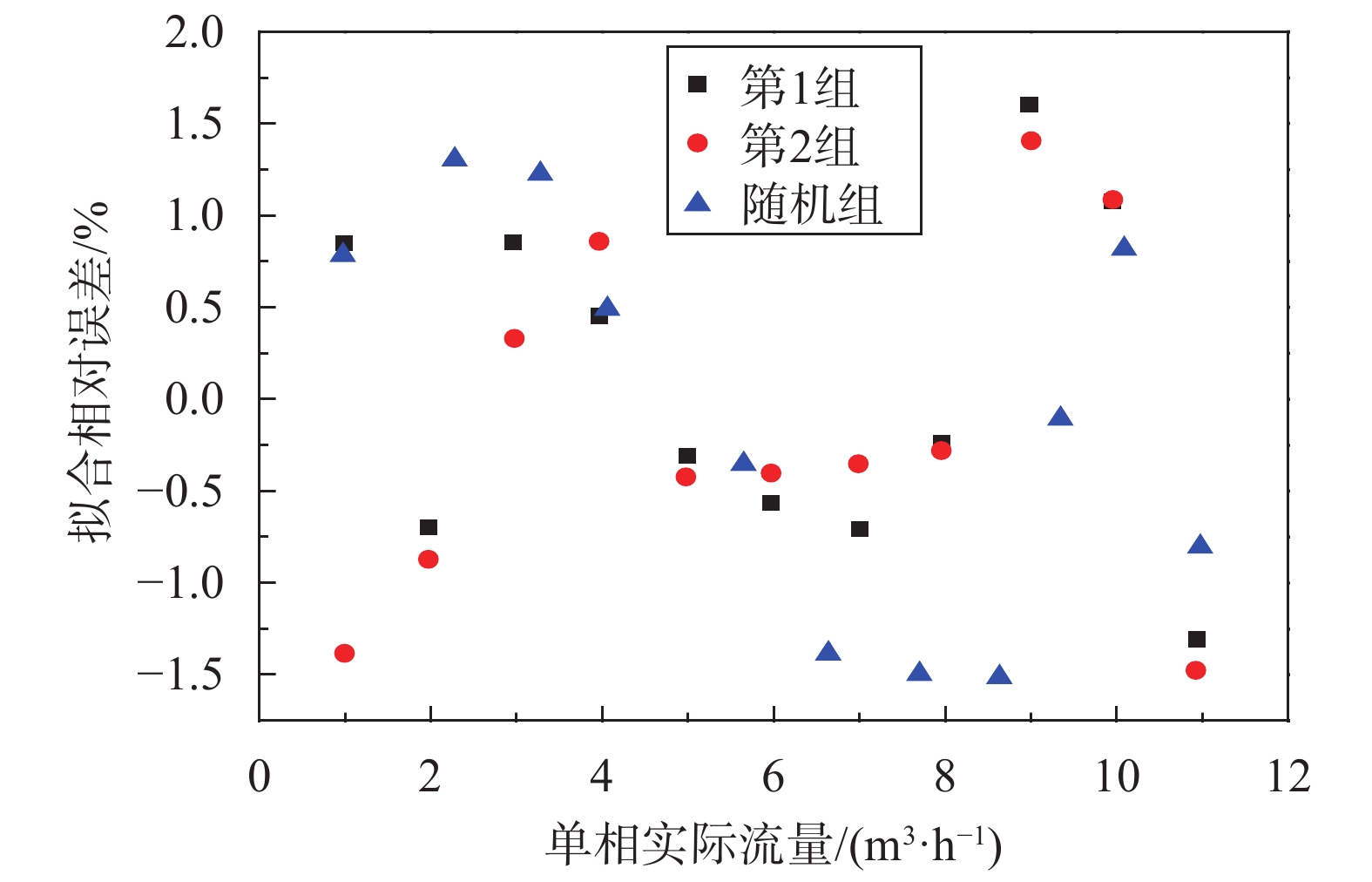

利用计算模型求出实验过程中的流出系数,将流出系数C带入式(1)中计算拟合质量流量。计算拟合质量流量与实际质量流量的相对误差分布图如图3所示。由图可知,最大相对误差在 ±1.6%以内,符合测量要求。

|

| 图 3 单相流量相对误差图 |

3 弹状流工况下测量特性分析

在单相流动测量实验的基础上,利用该装置进行新型气液两相流双参数测量实验。常压下,气路共选取0.12,0.24,0.36,0.48,0.60 m3/h 5个气相点,液相流量范围为2~6 m3/h,选取5个液相点。共选择25个工况点进行6组重复性实验,实验工况点选择见表1。

| 压力/kPa | 温度/℃ | 气相流量点/(m3·h−1) | 液相流量点/(m3·h−1) | 液相体积含率/% |

| 22.74~43.23 | 15.84~16.93 | 0.12~0.6 | 2~6 | 79.41~98.36 |

| 21.25~45.15 | 16.39~17.48 | 0.12~0.6 | 2~6 | 79.22~98.38 |

| 25.03~46.05 | 15.33~16.35 | 0.12~0.6 | 2~6 | 79.35~98.39 |

| 20.27~42.47 | 16.81~17.78 | 0.12~0.6 | 2~6 | 79.41~98.35 |

| 22.71~45.38 | 15.87~17.71 | 0.12~0.6 | 2~6 | 79.37~98.33 |

| 24.29~46.03 | 15.86~17.64 | 0.12~0.6 | 2~6 | 79.29~98.32 |

3.1 流量测量模型建立

相对单相流量测量,两相流量测量受到节流件、流型、相含率等因素影响,测量更为复杂。前人得到多种经典流量预测模型,如均相流模型[12]、分相流模型、James模型[13]、林宗虎模型[14]、Murdock模型[15]、比松模型、Chisholm模型[16]、Steven模型[17]等。

假设两相流体为不可压缩、无热交换、无黏度的单相流体,根据连续方程和伯努利方程推得两相流量公式为

| $ {W_{{\rm{tp}}}}{\rm{ = }}\displaystyle\frac{{\displaystyle\frac{\pi }{{\rm{4}}}{\beta^{\rm{2}}}{D^{\rm{2}}}}}{{\sqrt {{\rm{1 - }}{\beta^{\rm{4}}}} }} \cdot \sqrt {{\rm{2}}{\rho_{{\rm{tp}}}} \Delta {p_{{\rm{tp}}}}} = {W_{\rm l}} + {W_{\rm g}} $ | (3) |

式中:

混合密度

| $ {W_{\rm a}}{\rm{ = }}\displaystyle\frac{{\displaystyle\frac{\pi }{{\rm{4}}}{\beta^{\rm{2}}}{D^{\rm{2}}}}}{{\sqrt {{\rm{1 - }}{\beta^{\rm{4}}}} }} \cdot \sqrt {{\rm{2}}{\rho_{\rm{l}}}\Delta {p_{{\rm{tp}}}}} $ | (4) |

密度的替换会造成预测两相总质量流量与真实两相总质量流量存在误差,同时总质量流量还受到流出系数、膨胀系数、流型等因素影响,为了对两相总质量流量进行更加准确的预测,引入修正系数

| $ G = \frac{{{W_{{\rm{tp}}}}}}{{{W_{\rm{a}}}}} $ | (5) |

Froude Number为两相流动测量过程中涉及到的重要参数[18]。气相弗劳德数(Frg)和液相弗劳德数(Frl)是用来描述气相、液相表观速度的特征参数:

| $ Fr_{\rm{g}}{\rm{ = }}\frac{{{J_{\rm{g}}}}}{{\sqrt {gD} }}\sqrt {\frac{{{\rho _{\rm{g}}}}}{{{\rho _{\rm{l}}}{\rm{ - }}{\rho _{\rm{g}}}}}} {\rm{ = }}\frac{{{\rm{4}}{m_{\rm{g}}}}}{{{\rho _{\rm g}}\pi {D^{\rm{2}}}\sqrt {gD} }}\sqrt {\frac{{{\rho _{\rm{g}}}}}{{{\rho _{\rm l}}{\rm{ - }}{\rho _{\rm g}}}}} $ | (6) |

| $ Fr_{\rm{1}}{\rm{ = }}\frac{{{J_{\rm l}}}}{{\sqrt {gD} }}\sqrt {\frac{{{\rho _{\rm{1}}}}}{{{\rho _{\rm{l}}}{\rm{ - }}{\rho _{\rm{g}}}}}} {\rm{ = }}\frac{{{\rm{4}}{m_{\rm{1}}}}}{{{\rho _{\rm{1}}}\pi {D^{\rm{2}}}\sqrt {gD} }}\sqrt {\frac{{{\rho _{\rm{1}}}}}{{{\rho _{\rm l}}{\rm{ - }}{\rho _{\rm g}}}}} $ | (7) |

式中:Jg、Jl——气相表观速度、液相表观速度,m/s;

g——重力加速度,m/s2;

D——管道内径,m;

mg、ml——气相质量流量、液相质量流量,kg/s;

ρg、ρl——气相密度、液相密度,kg/m3。

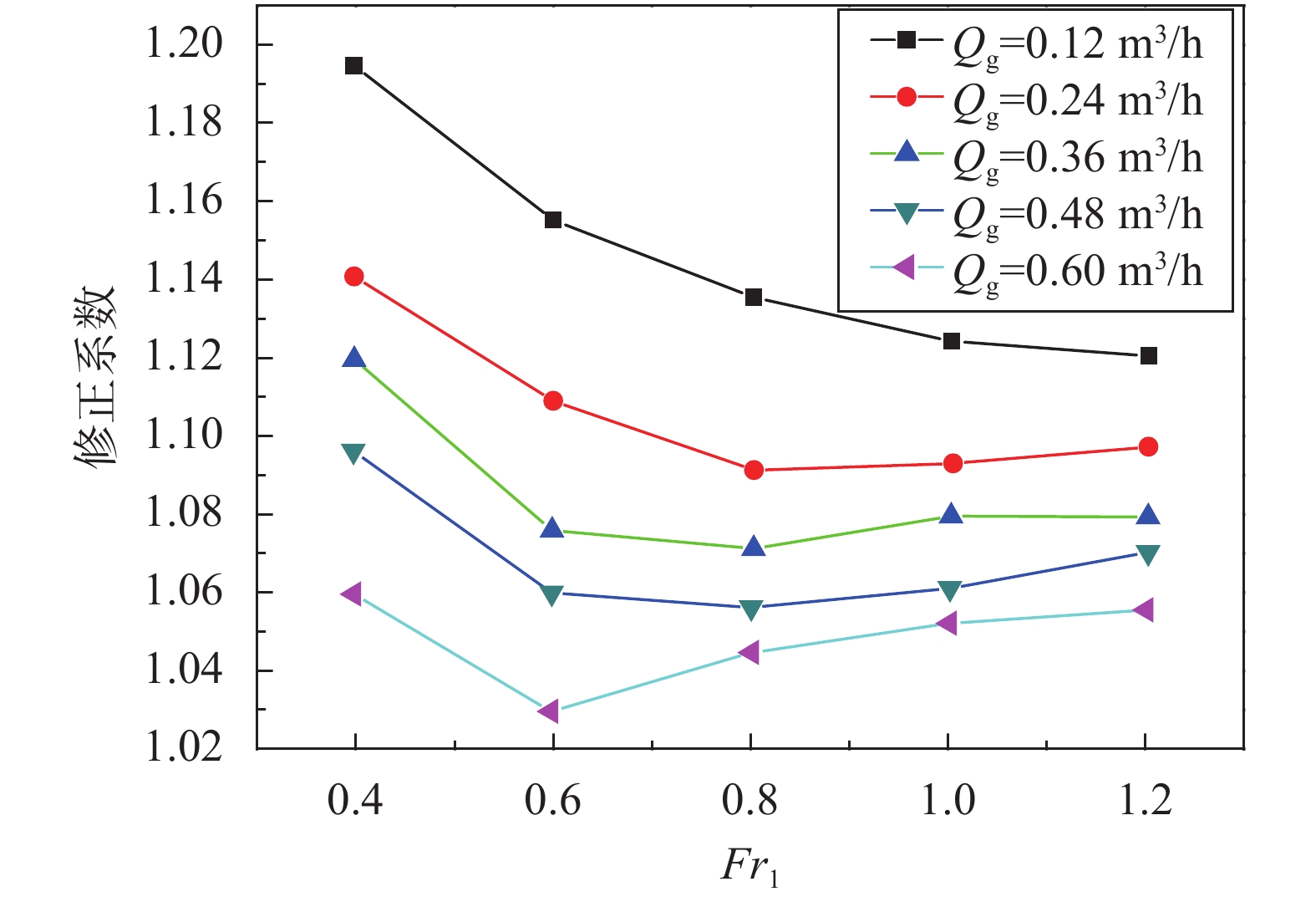

通过研究不同Frl及不同Frg条件下修正系数G的变化规律,进行两相总质量流量模型的预测。由标准表得到的两相总质量流量

|

| 图 4 弹状流修正系数与Frl关系图 |

如图所示,不同的气相流量情况下修正系数G随Frl先减小后增大,变化情况大致相同;同一Frl下随着气相流量增加修正系数G逐渐减小。以气相弗劳德数Frg来表征气相流量,通过式(6)、式(7)求得Frg,Frl值后,对修正系数G进行建模。通过拟合得到修正系数G模型:

| $\begin{split} G =& 0.733 \times {Fr_{\rm{g}}^{{\rm{ - }}0.042}}{\rm{ + }}0.095\;44 \times {Fr_{\rm{g}}^{{\rm{ - }}0.042}} \times\\& {{\rm{e}}^{{{\left( {F{r_1}{\rm{ + 0}}{\rm{.015}} \times {\rm{ln}}\left( {F{r_{\rm{g}}}} \right)} \right)}^2}}} \end{split}$ | (8) |

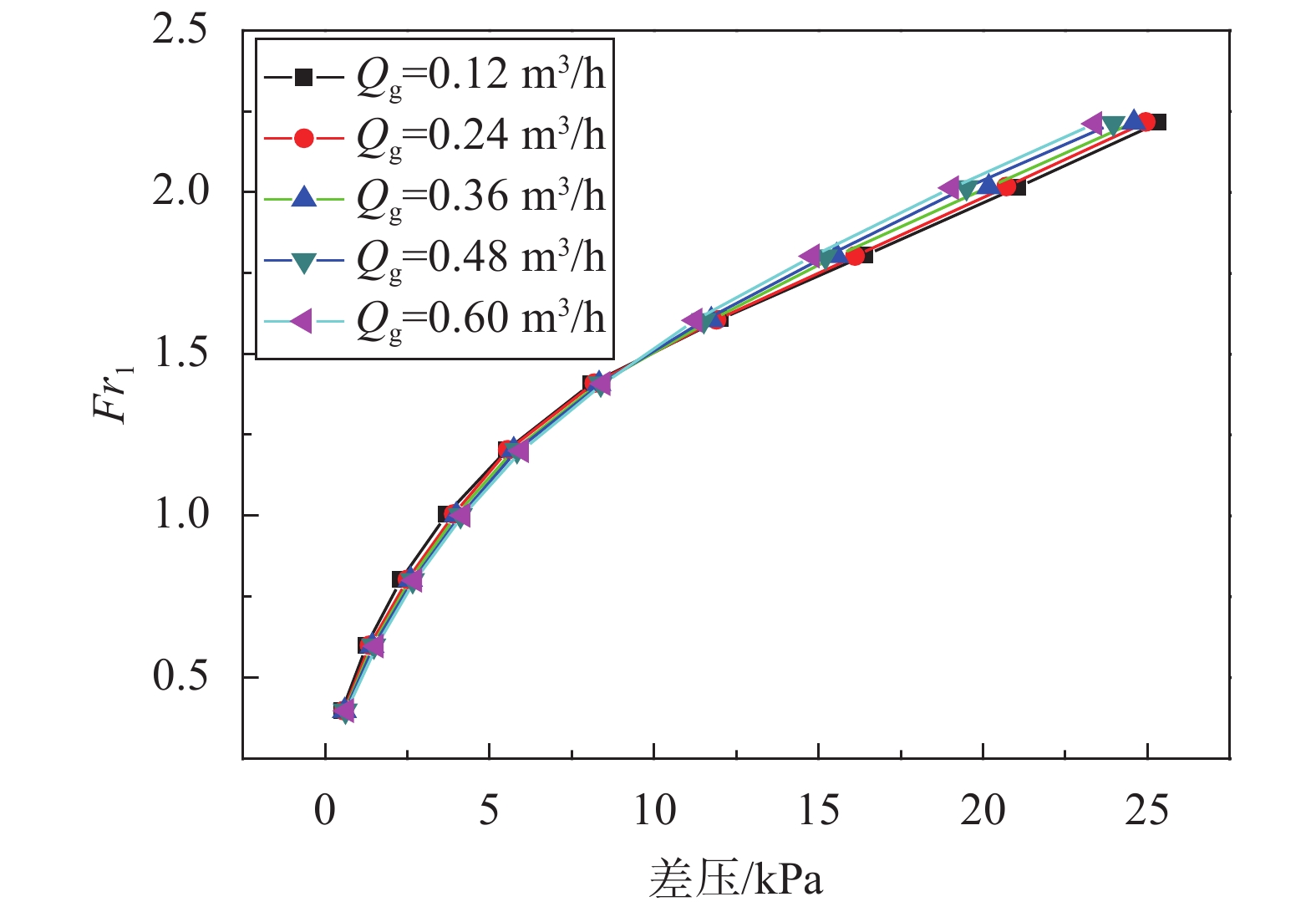

而在实际测量中,入口参数不确定时无法得到Frl,Frg,因此如何准确预测Frl与Frg成为预测流量关键,图5为差压与Frl的关系图。

|

| 图 5 差压与Frl关系图 |

如图所示,差压值随Frl增大逐渐增大,且气相流量对其影响不大,因此可用差压对Frl进行预测,通过拟合得到Frl预测公式为

| $\begin{split} {Fr_{\rm{l}}}=&{\rm{ - 12}}{\rm{.705}} \cdot {\rm{exp}}\left(\frac{{{\rm{ - }}\Delta {p_{{\rm{tp}}}}}}{{{\rm{266}}{\rm{.981}}}}\right){\rm{ - 0}}{\rm{.853}} \cdot\\& {\rm{exp}}\left(\frac{{{\rm{ - }}\Delta {p_{{\rm{tp}}}}}}{{{\rm{3}}{\rm{.521}}}}\right){\rm{ + 13}}{\rm{.801}} \end{split}$ | (9) |

公式拟合相关度为0.998。将4组验证数据带入到公式(9)中进行验证,得到相对误差图如图6所示,相对误差在±8%以内。

|

| 图 6 Frl拟合验证误差图 |

以实验标准表采集到的流量值及分相温度、压力还有混合后的温度、压力等值,得到实际液相含率为

| $ {\beta _{\rm{l}}}{\rm{ = }}\frac{{{Q_{\rm{l}}}}}{{Q_{\rm{l}}}{\rm{ + }}\displaystyle\frac{{\left( {{\rm{101}}{\rm{.3 + }}{P_{\rm{g}}}} \right){\rm{ \times }}{Q_{\rm{g}}}{\rm{ \times (273}}{\rm{.2 + }}{T_{\rm{b}}}{\rm{)}}}}{{\left( {{\rm{273}}{\rm{.2 + }}{T_{\rm{g}}}} \right){\rm{ \times (101}}{\rm{.3 + }}{P_{\rm{b}}}{\rm{)}}}}} $ | (10) |

式中:

Ql——液相体积流量,m3/s;

Qg——气相体积流量,m3/s;

Pg——气路压力,kPa;

Tg——气路温度,℃;

Pb——背景压力,kPa;

Tb——背景温度,℃。

在两相流动测量中常用Lockhart-Martinelli参数(XLM)表征液相含率变化,其在数值上等于Frl与Frg之比。即:

| $ {X_{{\rm{LM}}}}{\rm{ = }}\frac{{{m_{\rm{l}}}}}{{{m_{\rm{g}}}}}\sqrt {\frac{{{\rho _{\rm{g}}}}}{{{\rho _{\rm{l}}}}}} {\rm{ = }}\frac{{{\rm{1 - }}x}}{x}\sqrt {\frac{{{\rho _{\rm{g}}}}}{{{\rho _{\rm{l}}}}}} {\rm{ = }}\frac{{{\rm{1 - }}{\beta _{\rm{g}}}}}{{{\beta _{\rm{g}}}}}\sqrt {\frac{{{\rho _{\rm{l}}}}}{{{\rho _{\rm{g}}}}}} {\rm{ = }}\frac{{{Fr_{\rm{l}}}}}{{Fr_{\rm{g}}}} $ | (11) |

式中:x——干度及气相质量含率;

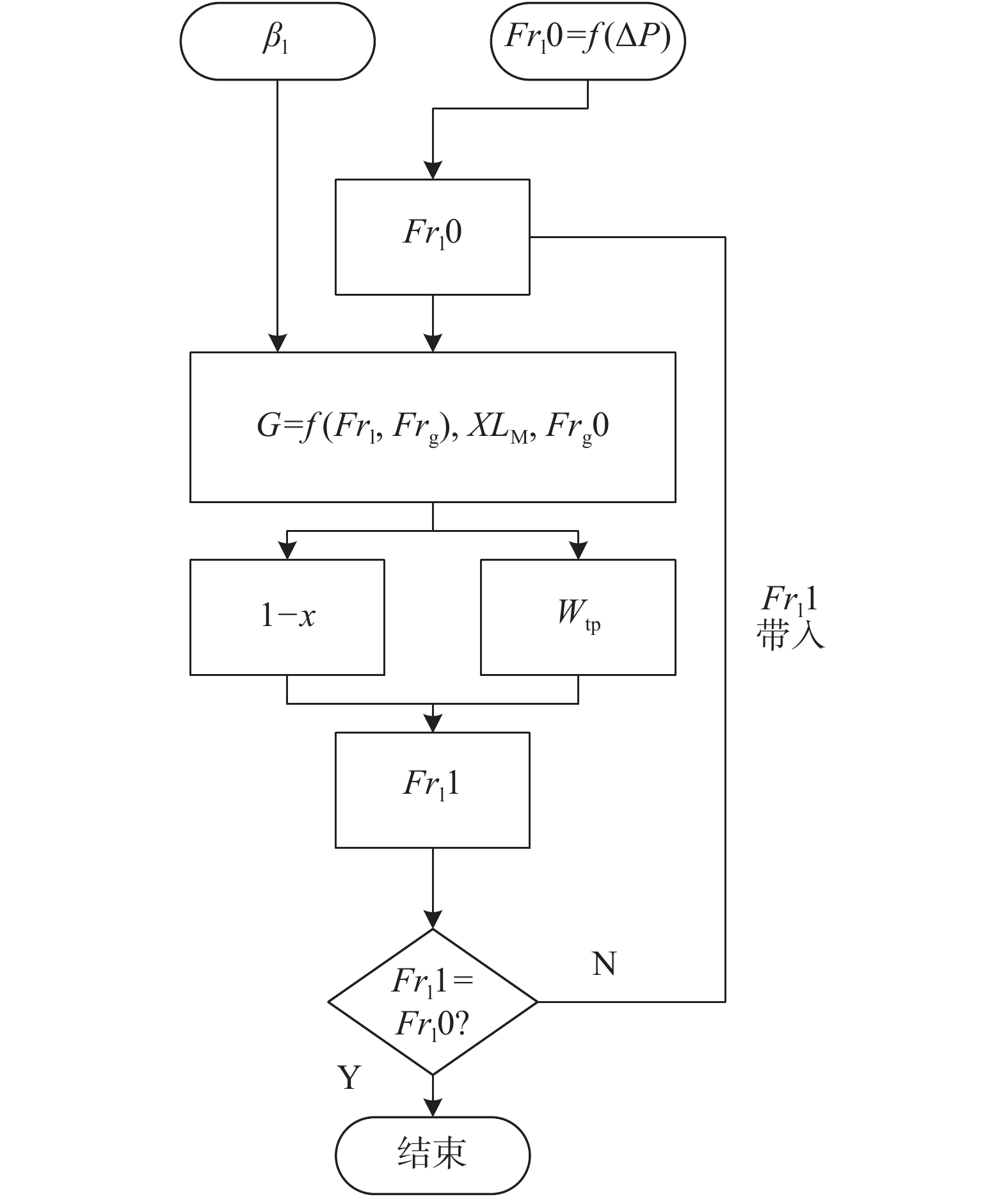

通过提取上述实验过程中的差压信号及背景温度、压力等信息,采用预估Frl的方法进行迭代运算,达到摆脱工况点参数而测量两相流流量的目的。迭代流程如下:

1)通过式(10)得到液相含率

2)通过式(9)得到Frl0;

3)由于含率已知,由公式(11)XLM与Frl0计算公式(9)反推得到Frg0,液相质量含率1-x;

4)将Frl0,Frg0代入式(8)得到修正系数G0;

5)由G0与Wa得到两相质量流量Wtp0;

6)通过Wtp0以及液相质量含率1-x得到Frl1;

7)比较Frl1与Frl0的大小,如果相等迭代结束,不相等,则将Frl1作为初值重复进行2)~6)。

迭代过程如图7所示。

|

| 图 7 分流型迭代流程图 |

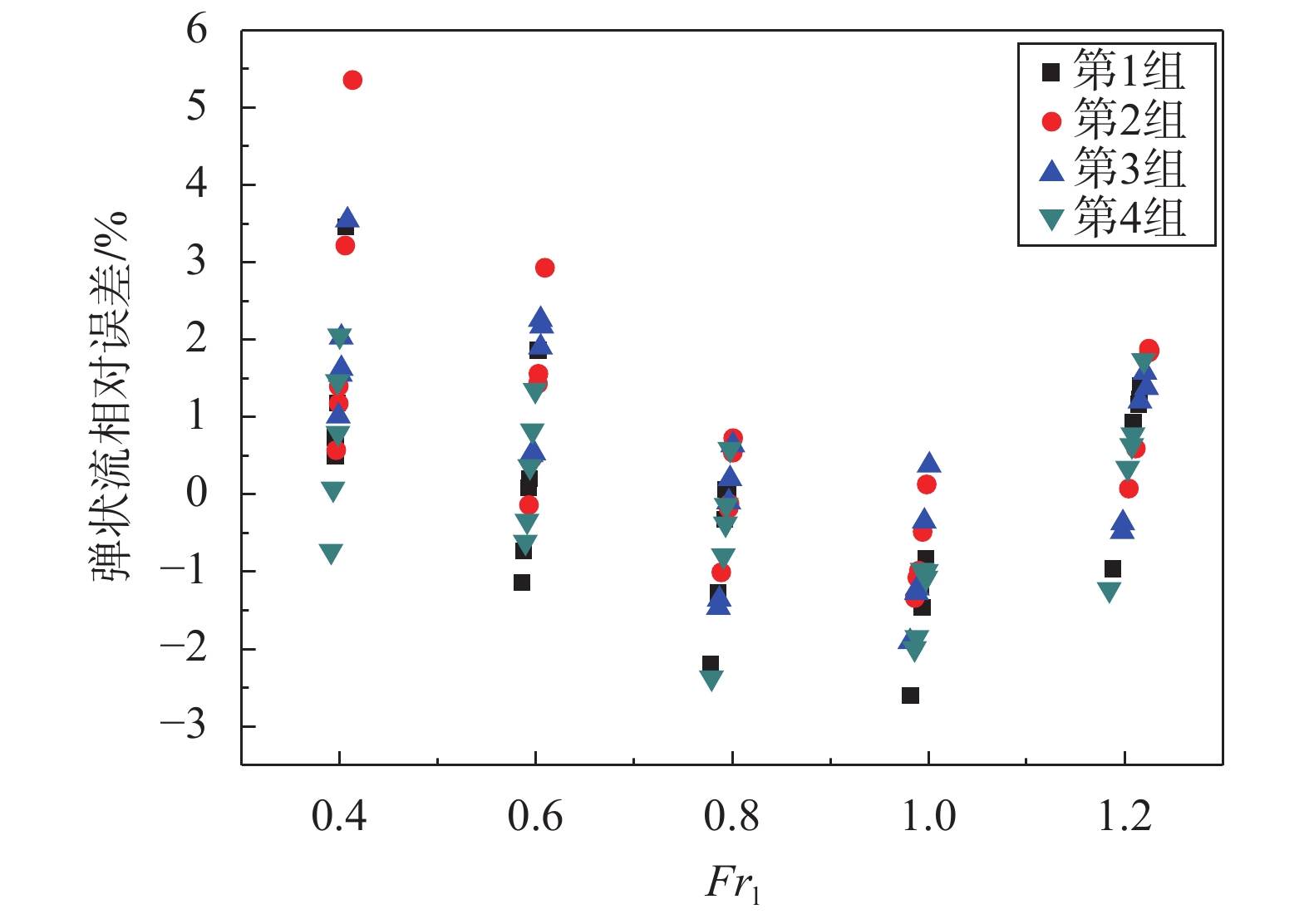

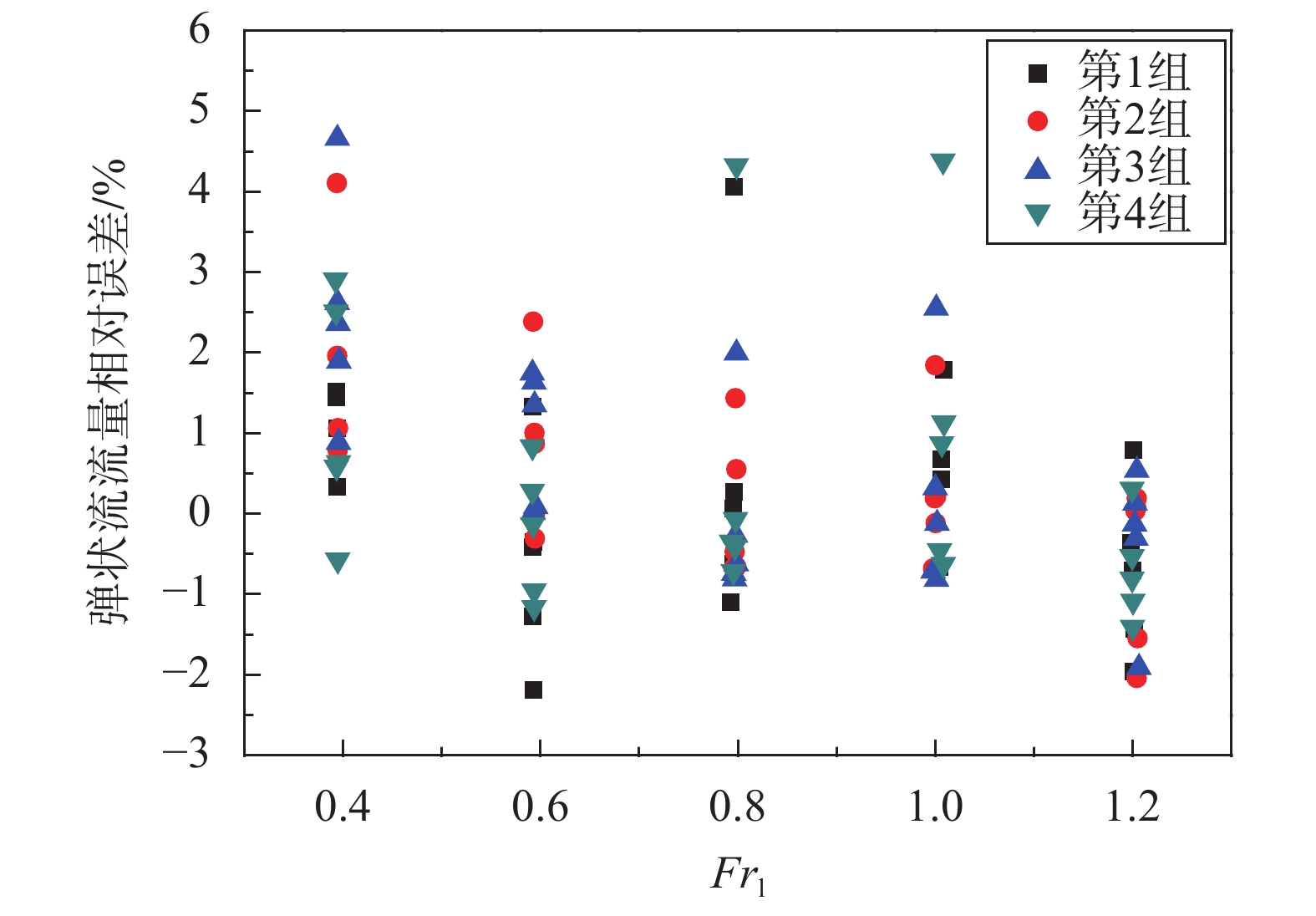

将4组验证实验数据带入以上迭代过程其最终与真值相对误差如图8所示。从图中可知实验误差在±5.5%以内。

|

| 图 8 弹状流相对误差图 |

3.2 相含率测量模型建立

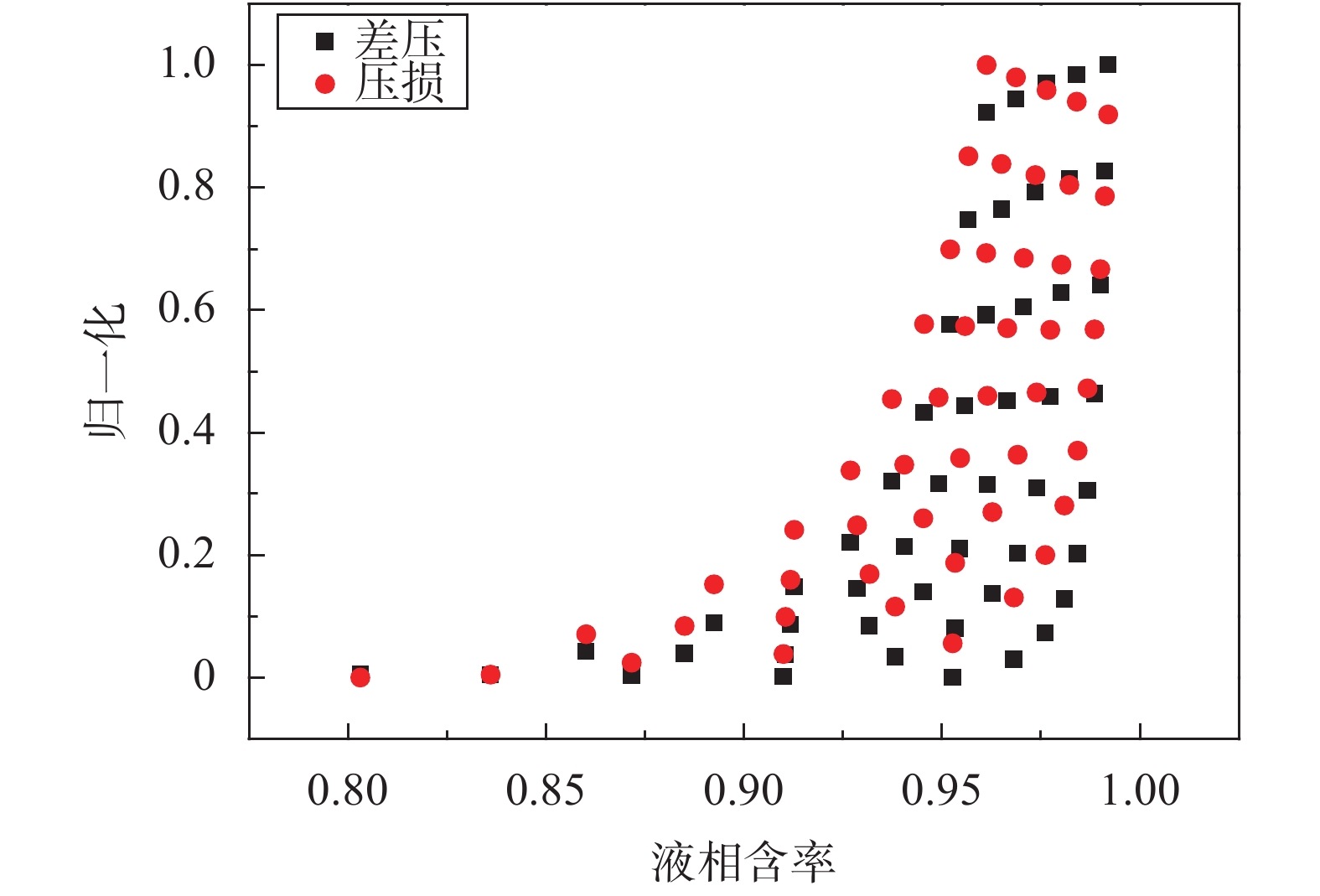

在已知含率情况下得到了弹状流两相总质量流量预测模型。本实验在两实验过程中同时采集差压以及内外管前后的绝对压力损失,通过压力损失和差压与分相含率建立关系以达到摆脱入口参数对测量模型的影响。为了区分这两个参数对液相含率的影响差异,将差压和压损所有数据点进行归一化处理:

| $ {x_{\text{归}}} = \frac{{{x_{\rm{i}}} - {x_{{\rm{min}}}}}}{{{x_{{\rm{max}}}} - {x_{{\rm{min}}}}}} $ | (12) |

归一化后差压以及压损随液相含率变化规律如图9所示。

|

| 图 9 归一化压损差压随含率变化图 |

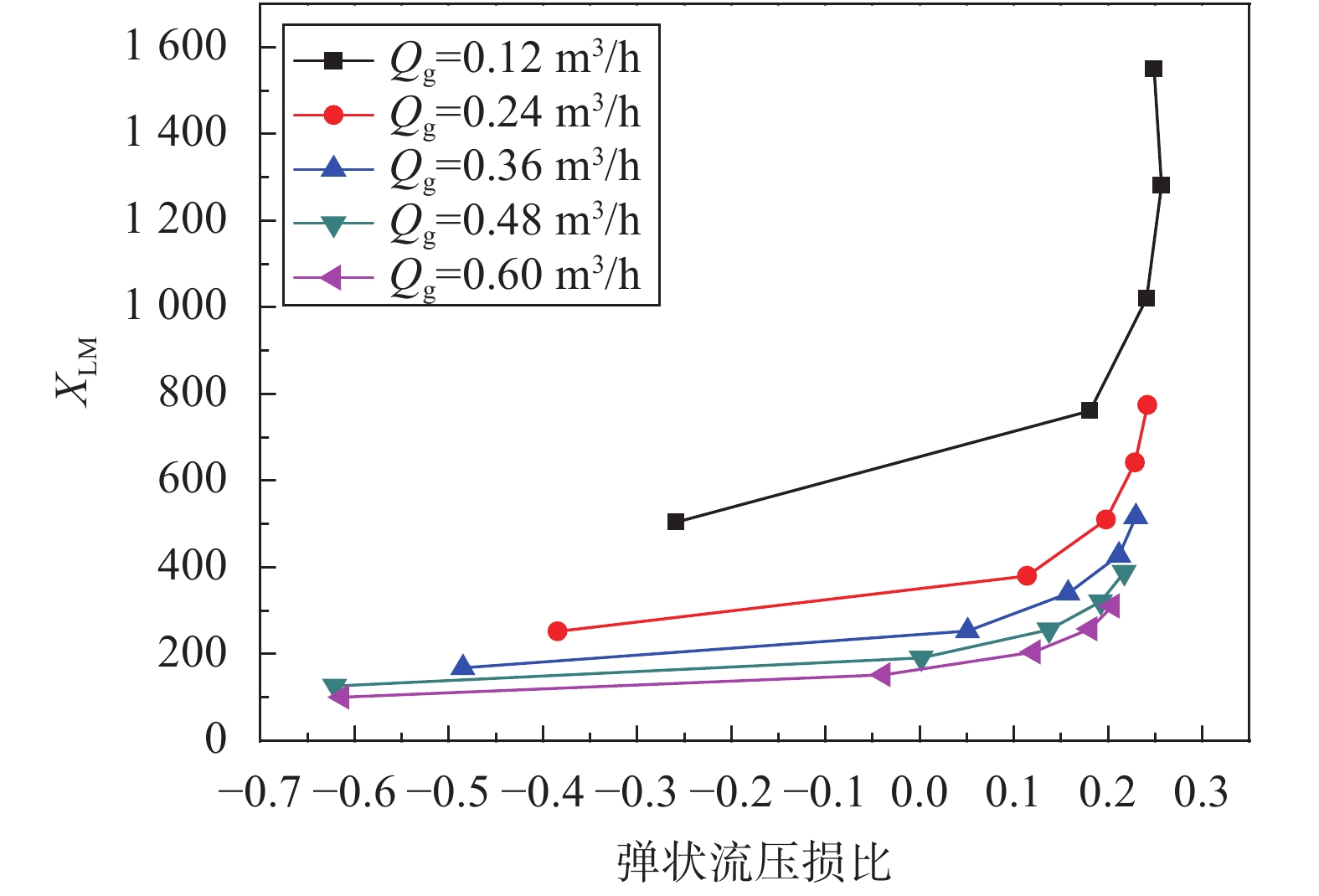

由图可知,由于差压、压损都包含气相与液相两态信息,且变化规律基本相同,因此无法直接使用与分相含率建立关系。在两相流动测量中常用XLM表征液相含率变化,图10为弹状流整体压损比与XLM的关系图。

|

| 图 10 XLM与压损比关系图 |

如图所示,在同一气相流量点下,压损比随着XLM增大而增大,经过数据处理软件运用非线性回归拟合,得到弹状流XLM模型为

| $\begin{split} {X_{\rm{L}}}_{\rm{M}} =& 15.747 \cdot F{r_{\rm{g}}^{{\rm{ - }}0.039}} \cdot \exp (RLP \cdot ( - {\rm{1524}}{\rm{.591}} \cdot\\& F{r_{\rm{g}}} + 15.747)) + F{r_{\rm{g}}^{{\rm{ - }}0.867}} \end{split}$ | (13) |

其中RLP为压损比。

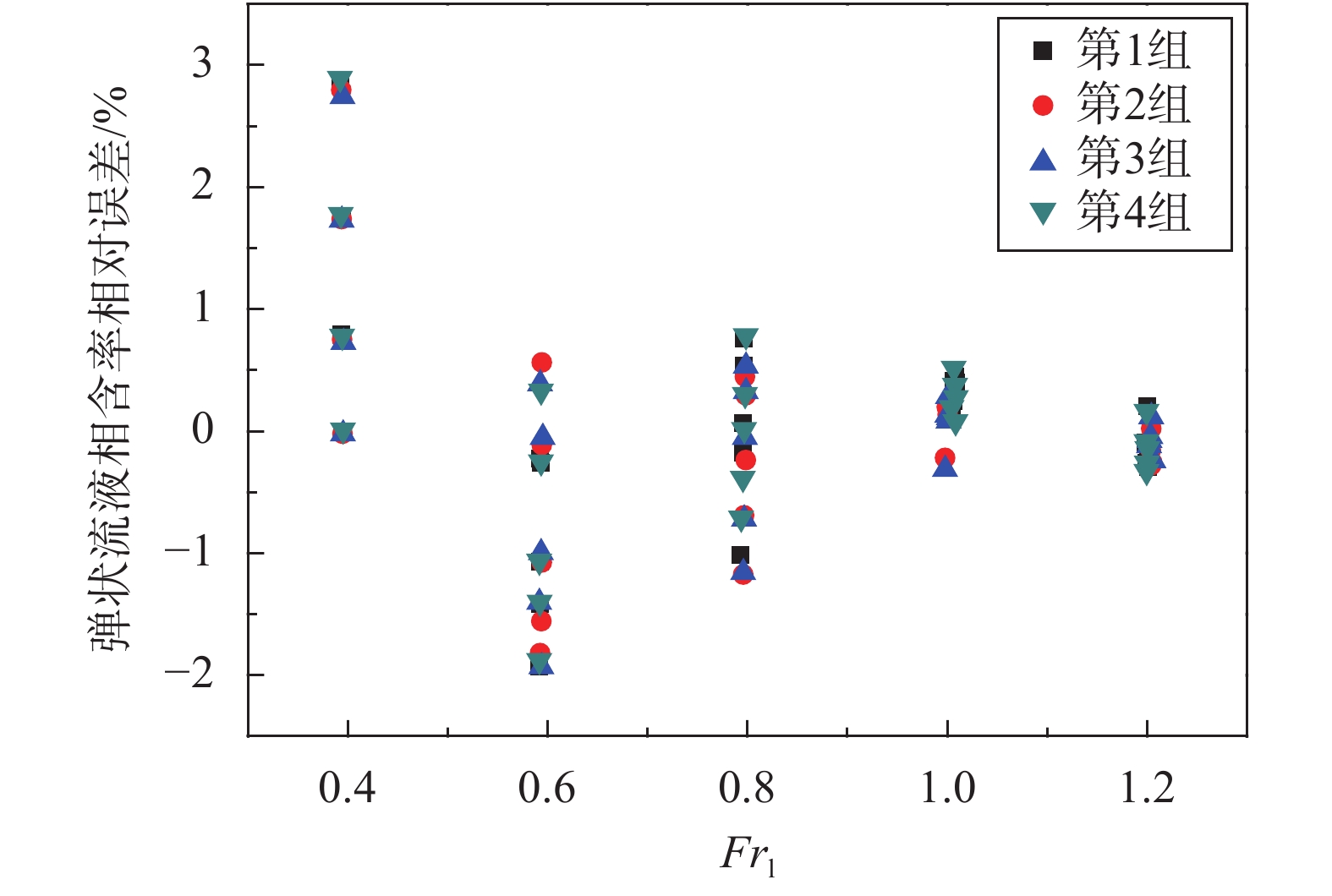

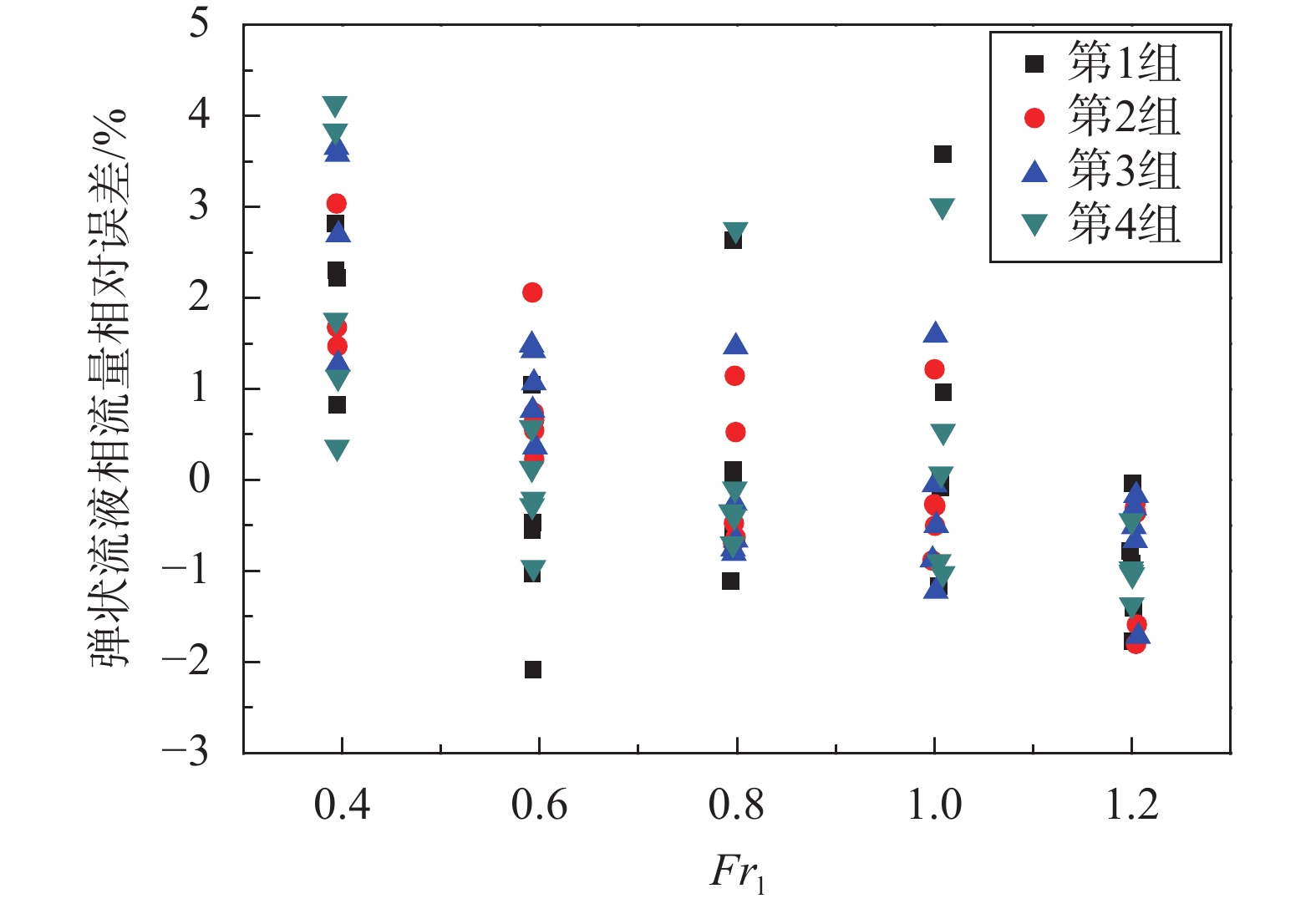

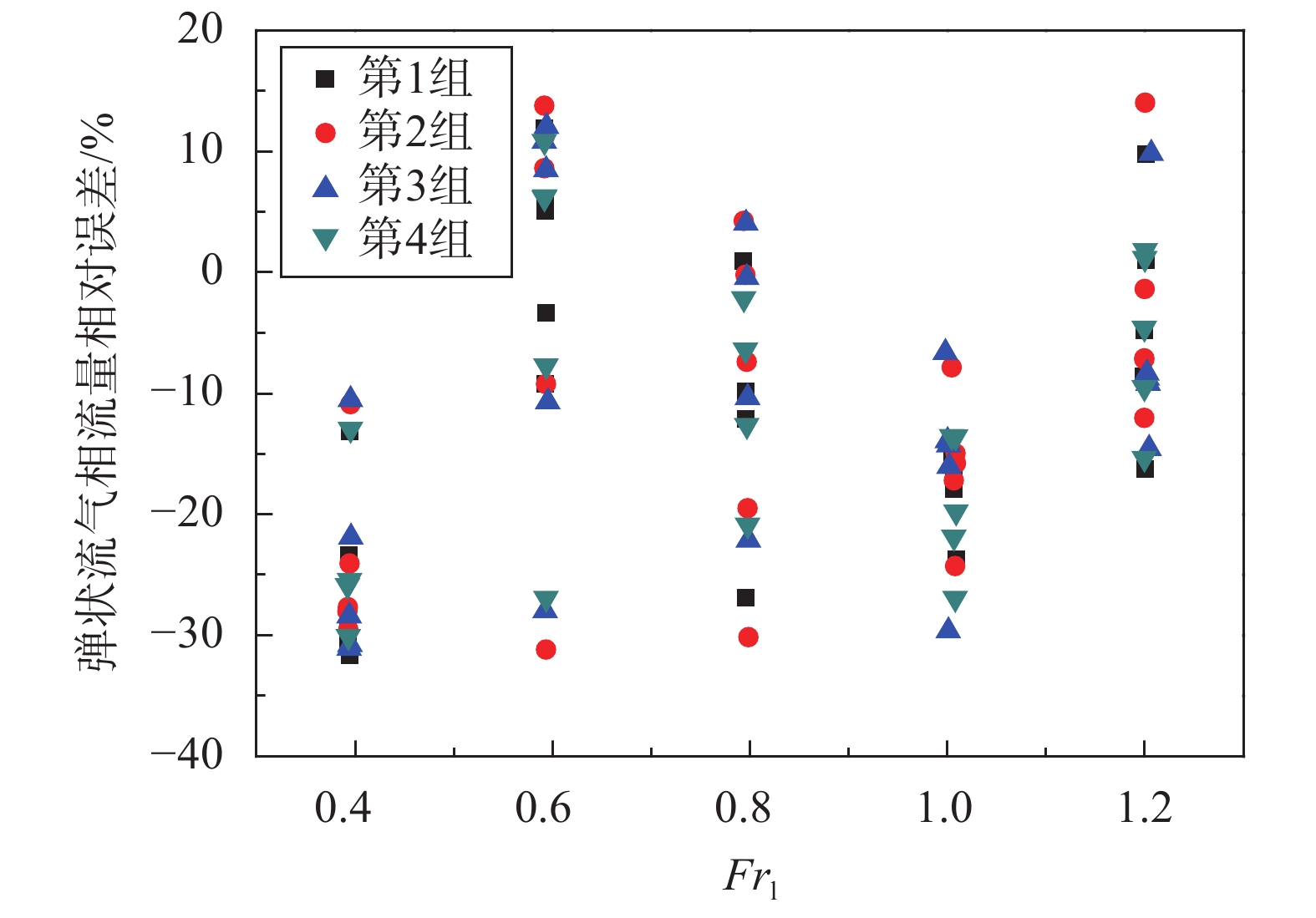

由于XLM及修正系数G中都涉及参数Frg,由上一小节中可知,可由差压预测Frl,由式(11)可知,XLM实际上是Frl与Frg之比,由此得到Frg。将得到的Frg代入式(8)、式(13)得到修正系数G以及XLM,继而得到相应的两相总质量流量以及分相含率。用4组验证实验数据进行验证,得到弹状流两相总流量及分相含率相对误差如图11、图12所示。

|

| 图 11 两相总质量流量相对误差图 |

|

| 图 12 液相含率相对误差图 |

由图11、图12可知,弹状流整体两相总质量流量相对误差在±3%以内,相含率相对误差整体在±2%以内。图13、14为分相质量流量相对误差图。

|

| 图 13 液相流量误差 |

|

| 图 14 气相流量误差 |

如图所示,弹状流液相流量相对误差在±4%以内,气相相对误差大部分在±35%以内,且整体为负误差,造成这一误差分布的主要原因是由于本实验工况点中气相含率较小并且修正系数G与XLM均为拟合参量,在计算过程中误差被逐渐放大。

4 结束语1)出于优化系统结构及紧密结合压损与差压信息的考虑,设计了新型内外管差压流量计。

2)利用新型测量装置进行了单相水流量的测量实验,水流量范围1~11 m3/h,测量相对误差在±1.6%以内,装置流出系数稳定。

3)气液两相流流量测量在已知含率的情况下通过Frl,Frg与修正系数G建立两相总质量流量模型,进行迭代计算后得到弹状流两相总质量流量模型相对误差在±5.5%以内。运用压损比和Frg与XLM建立含率预测模型,得到弹状流液相含率相对误差在±2%以内,两相总质量流量相对误差在±3%以内。

4)本文利用新型内外管差压流量计实现了相含率及流量的双参数在线测量。在已知差压、压损的情况下可达到预测两相质量流量以及分相含率的目的。

| [1] |

KARGINA T M, RUNOVA V F, MIGUNOV V N, et al. Flow pattern transition, frictional pressure drop, and holdup of gas non-Newtonian fluid flow in helical tube[J].

Asia-Pacific Journal of Chemical Engineering, 2015, 10(3): 422-437.

DOI:10.1002/apj.v10.3 |

| [2] |

SHABAN H, TAVOULARIS S. Identification of flow regime in vertical upward air-water pipe flow using differential pressure signals and elastic maps[J].

International Journal of Multiphase Flow, 2014, 61(5): 62-72.

|

| [3] |

BORKAR K, VENUGOPAL A, PRABHU SV. Study on the design and performance of a bi-directional cone flowmeter[J].

Flow Measurement and Instrumentation, 2013, 34: 151-159.

DOI:10.1016/j.flowmeasinst.2013.09.005 |

| [4] |

马太义, 王栋, 张炳东, 等. 多孔板流量测量的实验研究[J].

核动力工程, 2010, 31(2): 126-130.

|

| [5] |

庞丽丽. 基于内外管差压流量计的气液两相流检测技术研究[D]. 保定: 河北大学, 2012.

|

| [6] |

周云龙, 张全厚, 孙通, 等. 锥形孔板在气液两相流量测量中的应用[J].

流体机械, 2013, 41(3): 10-14.

DOI:10.3969/j.issn.1005-0329.2013.03.003 |

| [7] |

徐英, 谭晋飞, 巴玺丽, 等. 长喉颈文丘里喉部取压位置对湿气测量模型影响的试验研究[J].

机械工程学报, 2014, 50(12): 157-164.

|

| [8] |

贺登辉, 张锋, 曹洪贵, 等. 基于单V锥节流装置的湿气气液流量在线测量[J].

机械工程学报, 2016, 52(8): 191-197.

|

| [9] |

李丹. 内外管流道内气液两相流近红外吸收光谱特性及流量测量模型研究[D]. 保定: 河北大学, 2017.

|

| [10] |

冯定, 徐冠军, 袁咏心, 等. 多相流量计的现状及发展趋势[J].

机械与电子, 2012(2): 77-79.

|

| [11] |

MURDOCK J W. Two-phase flow measurements with orifices[J].

Journal of Basic Engineering, 1962, 84(4): 419-433.

DOI:10.1115/1.3658657 |

| [12] |

李伟. 基于V型内锥的水平管多相流流量测量研究[D]. 天津: 天津大学, 2008.

|

| [13] |

JAMES R. Metering of steam-water two-phase flow by sharp-edged orifices[J].

Proceedings of the Institution of Mechanical, 1965, 180(23): 549-566.

|

| [14] |

LIN Z H. Two-phase flow measurements with sharp-edged orifices[J].

International Journal of Multiphase Flow, 1982, 8(6): 683-693.

DOI:10.1016/0301-9322(82)90071-4 |

| [15] |

MURDOCK J W. Two-phase flow measurement with orifices[J].

Basic Engineering, 1962, 84(4): 419-433.

DOI:10.1115/1.3658657 |

| [16] |

CHISHOLM D. Research note: two-phase flow through sharp-edged orifices[J].

Journal of Mechanical Engineering Science, 1977, 19(3): 128-130.

|

| [17] |

STEVEN R N. Wet gas metering with a horizontally mounted venturi meter[J].

Journal of Flow Measurement and Instrumentation, 2002, 12(5): 361-372.

|

| [18] |

吕砚山, 张进明.气液两相流特征参数的电子测量[M].济南: 山东科学技术出版社, 1992: 136-144.

|

2019, Vol. 45

2019, Vol. 45