文章信息

- 袁素娟, 王学影, 袁月峰, 郭斌

- YUAN Sujuan, WANG Xueying, YUAN Yuefeng, GUO Bin

- EBS挂车阀静特性建模仿真及试验研究

- Simulation and experimental study on static characteristics of EBS trailer valve

- 中国测试, 2019, 45(1): 150-156

- CHINA MEASUREMENT & TEST, 2019, 45(1): 150-156

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018040017

2. 中国计量大学质量与安全工程学院,浙江 杭州 310018;

3. 杭州沃镭智能科技股份有限公司,浙江 杭州 310018

2. College of Quality and Safety Engineering, China Jiliang University, Hangzhou 310018, China;

3. Hangzhou Wolei Intelligent Technology Co., Ltd., Hangzhou 310018, China

电子控制制动系统(EBS)作为新一代的制动系统[1],主要包括中央处理器ECU、EBS挂车阀、ABS电磁阀、比例继动阀等关键性零部件。EBS挂车阀作为EBS制动系统的核心部件之一,主要提供挂车制动压力。其电流迟滞特性,气控静特性直接影响挂车制动性能,从而影响整车制动的安全性。

国内对于EBS制动系统各零部件的研究甚少,其中吉林大学韩正铁等人研究了EBS系统中比例继动阀的静特性、动特性,并进行了性能测试实验,提出了一种阀迟滞补偿控制方法[2]。国外对EBS制动系统中各零部件生产制造,检测技术都已趋于成熟[3-5],其中国外WABCO、KNORR等汽车零部件代表公司,已经有了自己的汽车各零部件生产性能指标。而国内对于EBS挂车阀的性能研究,检测系统技术还处于空白。

因此,本文通过剖析EBS挂车阀的结构特点,建立阀体运动的数学模型,并通过Matlab/Simulink软件对EBS挂车阀在电控下的迟滞特性,气控下的静态特性进行仿真建模。通过搭建EBS挂车阀性能检测系统,进行仿真与实验结果的对比,验证仿真模型的准确性。

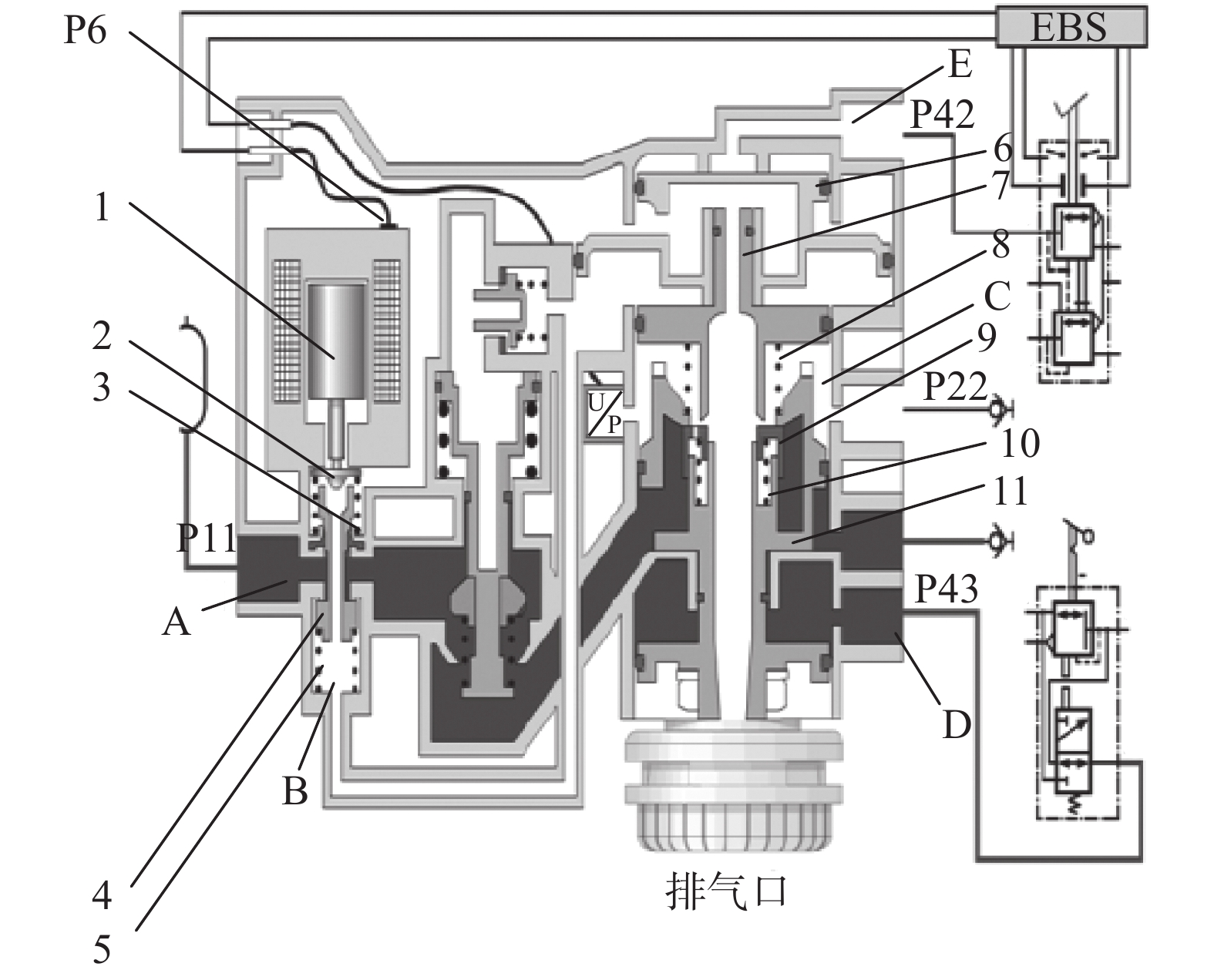

1 EBS挂车阀结构与静态特性分析本文选取国外WABCO的EBS挂车阀为实验样本,该阀设有气压输入P11口、电控P6口、脚刹气控P42口、手刹气控P43口、输出P22口,结构如图1所示。

|

| 图 1 EBS挂车阀结构图 A. 输入气室; B. 流通气室; C. 排气气室; D. P43口输入气室; E. P42口输入气室; P11. 输入口; P6. 电控口; P42. 气控口; P43. 气控口; P22. 输出口; 1. 比例电磁铁; 2. 球阀; 3. 弹簧; 4. 比例阀; 5. 弹簧; 6. 继动阀; 7. 继动阀活塞; 8. 弹簧; 9. 继动阀阀座; 10. 弹簧; 11. 滑阀。 |

EBS挂车阀正常行车时,P11口和P43口始终保持有额定气压流通。行车制动时,由电磁铁接收来自中央处理器电信号,比例电磁铁产生电磁力,作用于比例阀,使气体从A腔室进入到B腔室,气压到达B腔室后,推动继动阀活塞运动,使继动阀阀座向下移动,A腔室气体进入到C腔室中,实现制动;若在电控失效情况下,阀接收来自P42口气压信号,气体充满E腔室,作用于继动阀,实现制动。驻车制动时,P43口接收信号,使D腔室气体逐渐排空,气压由额定工作气压800 kPa逐渐减小至0,滑阀在A腔室气体作用下向上移动,气体从A腔室进入到C腔室,实施制动。

电流迟滞特性指在同一控制电流信下,输出口在增压和减压过程中会产生不同的压力值。其中将增减压过程中,同一输出气压值对应的两个控制电流的最大绝对差值称为迟滞电流。静态特性指阀输出口气压随控制气压缓慢变化的曲线关系[6-7]。

2 EBS挂车阀的数学建模与仿真 2.1 EBS挂车阀数学模型在建立EBS挂车阀数学模型过程中,以图1所示为阀初始状态,主要考虑阀体内每部分运动微分方程和气室内压力变化方程 [3, 8-9]。EBS挂车阀运动方程主要分为比例电磁阀运动、继动阀运动、滑阀运动3个组成部分,其特性方程如下所示:

1)比例电磁阀运动微分方程:

电磁力方程:

| $ {F_{\rm{{\rm I}}}} = \frac{{{B^2}S}}{{2{\mu _0}}} = \frac{1}{2}{(NI)^2}\frac{{{\mu _0}S}}{{{\delta ^2}}} $ | (1) |

式中:FI——电磁铁吸引力,N;

B——气隙磁通量,Wb;

I——控制电流,A;

S——电磁铁的横截面积,m2;

N——线圈圈数,匝;

其中B、S、N、

比例电磁阀在运动状态下,主要受重力、电磁力、腔室气体压力及弹簧阻力影响。根据牛顿第二定律,得比例电磁阀运动微分方程为

| $ \left\{ \begin{array}{l} {m_1}\displaystyle\frac{{{{\rm{d}}^2}x}}{{{{\rm{d}}t^2}}} = {F_{\rm{{\rm I}}}} + {m_1}g - {P_1}{A_1} - {K_1}({x_1} + x) -\\ \quad\quad\quad\quad{C_1}\displaystyle\frac{{{\rm{d}}x}}{{{\rm{d}}t}},\;(0 \leqslant x < x^*)\\ ({m_1} + {m_2})\displaystyle\frac{{{{\rm{d}}^2}x}}{{{{\rm{d}}t^2}}} = {F_{\rm{I}}} + ({m_1} + {m_2})g - {P_1}{A_1} - {K_1}({x_1} + x)-\\ {K_2}({x_2} + x - x^*) - ({C_1} + {C_2})\displaystyle\frac{{{\rm{d}}x}}{{{\rm{d}}t}},\;(x^* \leqslant x \leqslant {x_{{\rm{max}}}}) \end{array} \right. $ | (2) |

式中:P1——B腔室控制气压,Pa;

A1——气体作用于球阀的有效面积,m2;

m1——电磁铁与球阀质量,kg;

m2——滑阀质量,kg;

K1——弹簧3的刚力,N/mm;

K2——弹簧5刚力,N/mm;

C1——弹簧3阻尼系数;

C2——弹簧5阻尼系数;

x1——弹簧3预紧力,mm;

x2——弹簧5预紧力,mm;

x*——球阀与比例阀之间的间隙,m:

xmax——比例阀可移动的最大距离,m。

继动阀及滑阀运动过程中,主要受重力、控制气体压力、腔室气体压力及弹簧阻力影响,根据牛顿第二定律,可得微分方程如下:

2)继动阀运动微分方程:

| $ \left\{ \begin{array}{l} {m_3}\displaystyle\frac{{{{\rm{d}}^2}y}}{{{{\rm{d}}t^2}}} = {P_2}{A_2} + {m_3}g - {P_3}{A_3} - {K_3}({y_1} + y) - {C_3}\displaystyle\frac{{{\rm{d}}y}}{{{\rm{d}}t}}\\ - {\rm{sign}}\left(\displaystyle\frac{{{\rm{d}}y}}{{{\rm{d}}t}}\right)f,\;(0 \leqslant y < y^*)\\ ({m_3} + {m_4})\displaystyle\frac{{{{\rm{d}}^2}y}}{{{{\rm{d}}t^2}}} = {P_2}{A_2} + ({m_3} + {m_4})g - {P_3}{A_3} - {K_3}({y_1} + y)\\ - {K_4}({y_2} + y - y^*) - ({C_3} + {C_4})\displaystyle\frac{{{\rm{d}}y}}{{{\rm{d}}t}}\\ - {\rm{sign}}\left(\displaystyle\frac{{{\rm{d}}y}}{{{\rm{d}}t}}\right)f,\;(y^* \leqslant y\leqslant {y_{\max }}) \end{array} \right. $ | (3) |

式中:P2——E腔室控制气压,Pa;

A2——E腔室气体作用于继动阀的有效面积,mm2;

P3——C腔室输出气压,Pa;

A3——C腔室气体作用在继动阀的有效面积,mm2;

m3——继动阀活塞质量,kg;

m4——阀座质量,kg;

K3——弹簧8刚力,N/mm;

K4——弹簧10刚力,N/mm;

C1——弹簧8阻尼系数;

C2——弹簧10阻尼系数;

y1——弹簧8预紧力,mm;

y2——弹簧10预紧力,mm;

y*——继动阀芯与阀座之间间隙,m;

ymax——继动阀可移动的最大距离,m;

f——摩擦力,N。

3)滑阀运动微分方程:

| $ \begin{split} {m_5}\displaystyle\frac{{{{\rm{d}}^2}z}}{{{{\rm{d}}t^2}}} = &{P_4}{A_4} - {P_5}{A_5} - {P_3}{A_4} - {m_5}g - {K_3}({y_1} + z)-\\ & {C_3}\displaystyle\frac{{{\rm{d}}z}}{{{\rm{d}}t}} - {\rm{sign}}\left(\displaystyle\frac{{{\rm{d}}z}}{{{\rm{d}}t}}\right)f,\;(0 \leqslant z\leqslant {z_{\max }}) \end{split} $ | (4) |

式中:P4——A腔室控制气压,Pa;

A4——A腔室气体作用在滑阀的有效面积,mm2;

P5——D腔室控制气压,Pa;

A5——D腔室气体作用在滑阀的有效面积,mm2;

m5——滑阀质量,kg;

zmax——滑阀可移动的最大距离,m。

4)气室的压力变化方程:

| $ \frac{{{\rm{d}}p}}{{{\rm{d}}t}} = \left\{ \begin{array}{l} \displaystyle\frac{{k{s_{\rm{l}}}{P_1}}}{V}{\left(\displaystyle\frac{2}{{k + 1}}\right)^{\frac{1}{{k - 1}}}}\sqrt {\displaystyle\frac{{2k{R_0}{T_1}}}{{k + 1}}},\; (0 \leqslant {P_2}/{P_1}< 0.528)\\ \displaystyle\frac{{k{s_{\rm{l}}}{P_1}}}{V}\sqrt {{R_0}{T_1}\displaystyle\frac{{2k}}{{k - 1}}\left[{{\left(\displaystyle\frac{{{P_2}}}{{{P_1}}}\right)}^{\frac{2}{k}}} - {{\left(\displaystyle\frac{{{P_2}}}{{{P_1}}}\right)}^{\frac{{k + 1}}{k}}}\right]},\\ (0.528 \leqslant {P_2}/{P_1} \leqslant 1) \end{array} \right. $ | (5) |

式中:k——绝对系数,取1.4;

sl——气体流通面积,m2;

R0——气体常数,取287.1 J/(kg·K);

T1——气体的绝对温度,取313 K;

V——气室体积,m3;

P1——气室前压力,Pa;

P2——气室后压力,Pa。

2.2 仿真模型在Simulink环境下,通过对每个状态方程建立仿真模块,创建子系统,根据状态方程中间的传递关系将各子系统连接起来,即得仿真模型[10-12]。

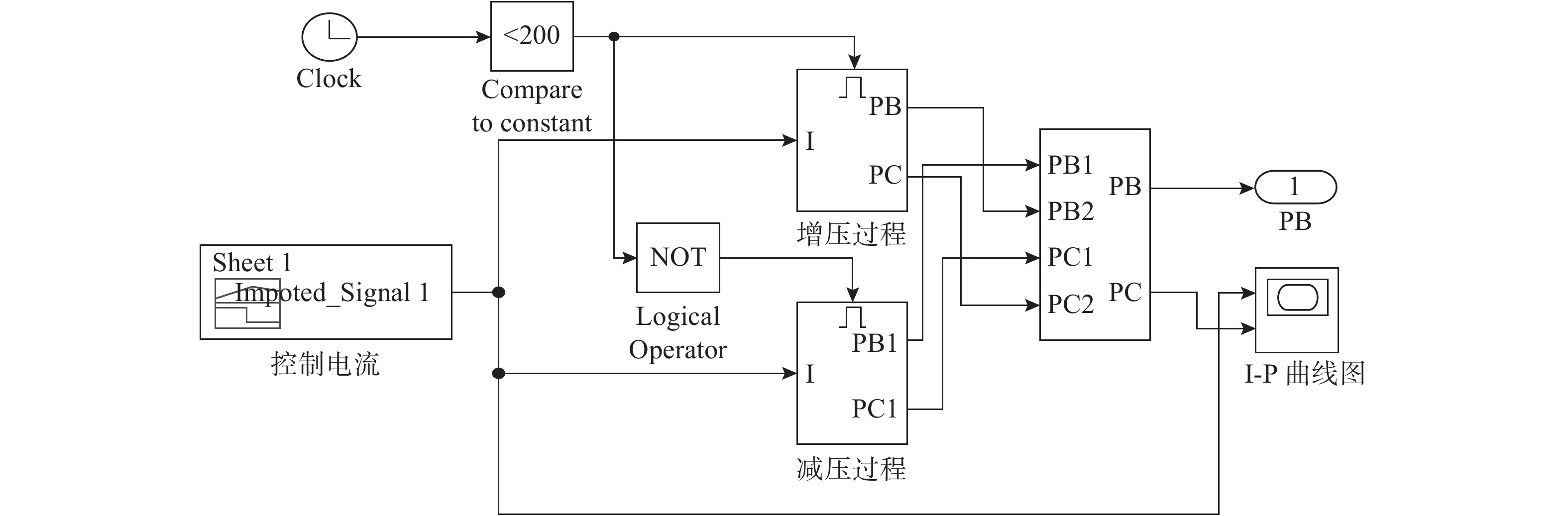

2.2.1 迟滞仿真模型迟滞仿真中,主要包括控制电流增加和减小的过程。仿真中给定控制电流信号从0线性增加至1.4 A再缓慢降至0,总模型仿真如图2所示。阀电控制动状态下,主要由比例电磁铁阀运动产生的位移x、继动阀运动产生的位移y对B腔室气体变化的影响、继动阀阀芯运动位移y对C腔室气体变化的影响,具体内部变化关系仿真模型如图3。

|

| 图 2 迟滞仿真整体模型总结构图 |

|

| 图 3 迟滞仿真模型内部分解图 |

2.2.2 42口静特性模型

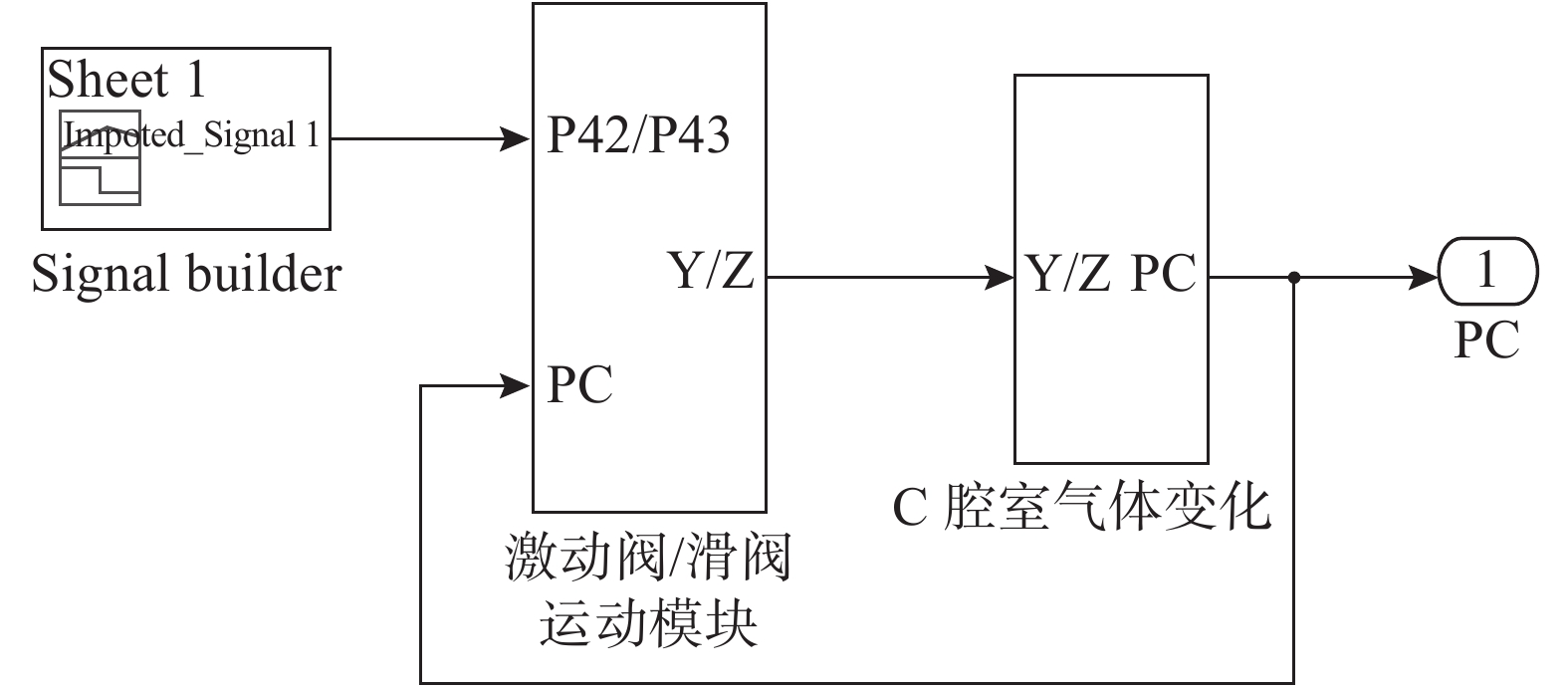

42口气控静特性仿真中,仅包括42口气压增加的过程。在仿真模型中,控制气压信号从0线性增压至800 kPa。阀42口气控制动状态下,主要由继动阀运动产生的位移y对C腔室气体变化的影响,其仿真模型简单,如图4所示。

|

| 图 4 气控仿真模型 |

2.2.3 43口静特性模型

由于43口功能较为特殊,在行车过程中,43口始终保持额定工作气压为800 kPa。驻车制动状态下,43口由额定工作气压值缓慢降至0。所以在43口静态特性仿真中,包含控制气压减小和增大的过程。在仿真模型中,控制气压信号先从800 kPa线性减小至0再缓慢增压至800 kPa。驻车制动状态下,主要由滑阀运动产生的位移z对C腔室气体变化的影响。

在EBS挂车阀仿真过程中,EBS挂车阀的基本尺寸、质量以及腔室体积大部分参数通过测试获得,而库伦摩擦力等高度不确定性参数通过查阅资料与估计确定。

3 EBS挂车阀实验验证为验证EBS挂车阀静态仿真模型的可靠性,设计EBS挂车阀检测实验台,试验台主要包括计算机软件控制模块,管路硬件模块和数据采集模块3大模块[13-15],实物图如图5所示。

|

| 图 5 EBS挂车阀检测实验台架 |

3.1 管路设计

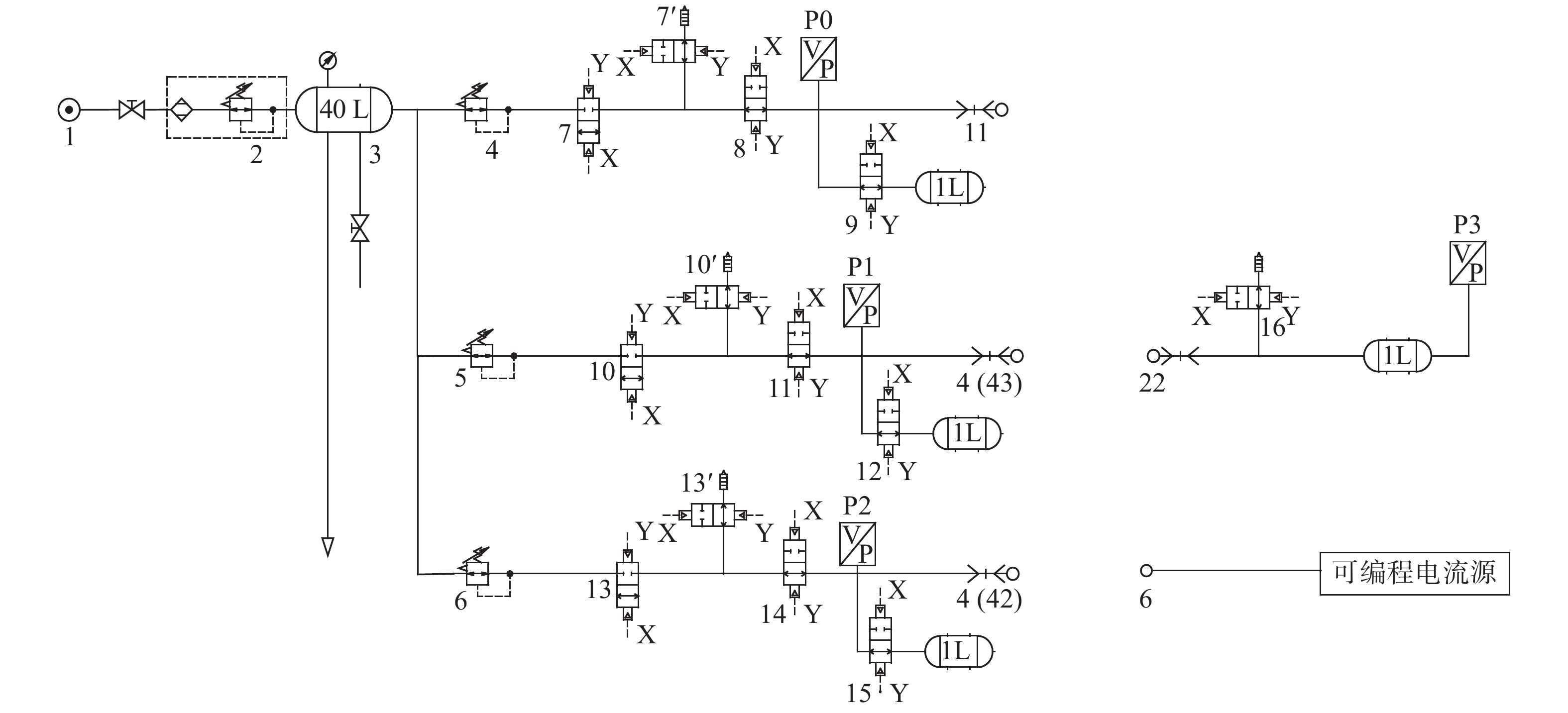

管路设计根据EBS挂车阀实际工况,采用储气罐,电气比例阀以及气控阀等零件设计管路原理图,如图6所示。其中,管路设计有一条电控口,3条进气口管路,一条出气管路。管路前端采用40 L不锈钢储气罐,满足各支路气压需求,保证管路气压稳定性;每条进气管路设计有可控气压为0.005~0.9 MPa的SMC电气比例阀,使各管路气压可连续控制。EBS挂车阀各阀口前设计有1 L负载,提高进气口气压稳定性,数据读取准确性。在阀口处安装有精度为±3%FS, 范围为0~1.6 MPa的HUBA传感器,实时测量阀口气压变化。阀输出口设有1 L负载,模拟制动工况,还原制动实际性。

|

| 图 6 系统管路原理图 1. 气源; 2. 二联件; 3. 储气罐; 4、5、6. 电气比例阀; 7、7′、8、9、10、10′、11、12、13、13′、14、15、16. 两位两通气控阀; P0、P1、P2、P3. 气压传感器。 |

3.2 测试软件设计

该系统以研华工控机与可编程电流源作为控制核心,采用研华PCI-1711高精度数据采集卡,通过PCLD-8710数据采集卡[16]连接电磁阀驱动板,控制各管路电磁阀开断。静态特性测试中,设置数据采集频率为1 kHz,设计以LabVIEW软件开发的控制程序,图7为软件设计模块组成图。

|

| 图 7 软件设计模块组成图 |

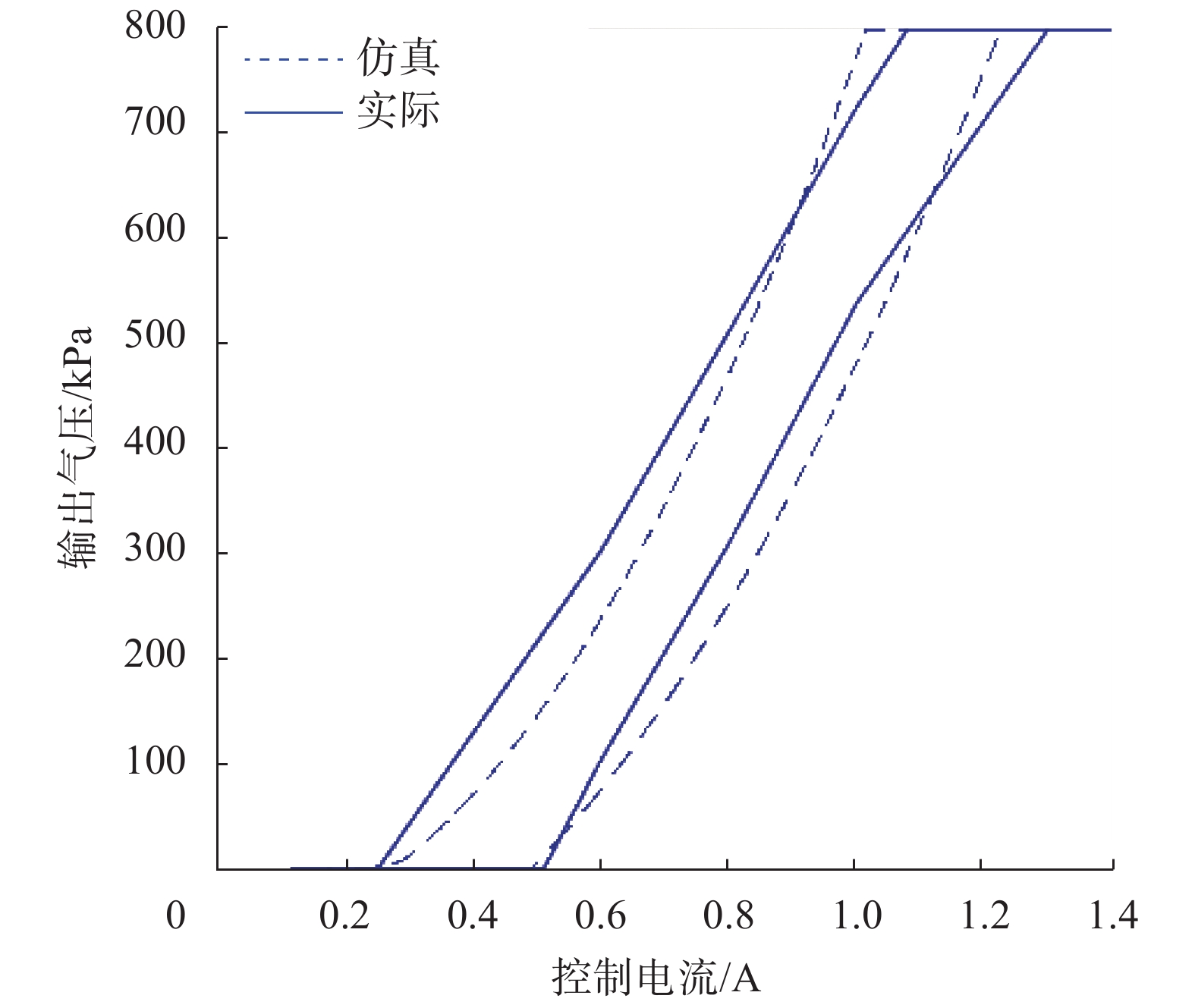

4 仿真及试验结果对比 4.1 迟滞特性分析

在电控迟滞特性测试过程中,阀P11口和P43口持续供给气压为800 kPa,控制可编程电流源电流以0.01 A幅度从0缓慢加载至额定电流1.4 A,再缓慢降为0。获得电流-输出气压曲线图,如图8所示。可以看出:电流迟滞特性测试结果与仿真结果基本一致。实际测试中,电流在0~0.51 A存在死区,稳压电流值为1.30 A, 迟滞电流为0.26 A。仿真结果中,电流在0~0.48 A为死区,稳压电流值为1.20 A,迟滞电流为0.22 A。因此该阀在电控状态下,静态特性表现为阀口输出气压随控制电流基本成线性增加;阀口死区范围为0~0.51 A;当I=0.30 A时,阀达到额定工作气压,阀存在的迟滞电流为0.26 A。

|

| 图 8 电控迟滞特性仿真-实际测试曲线图 |

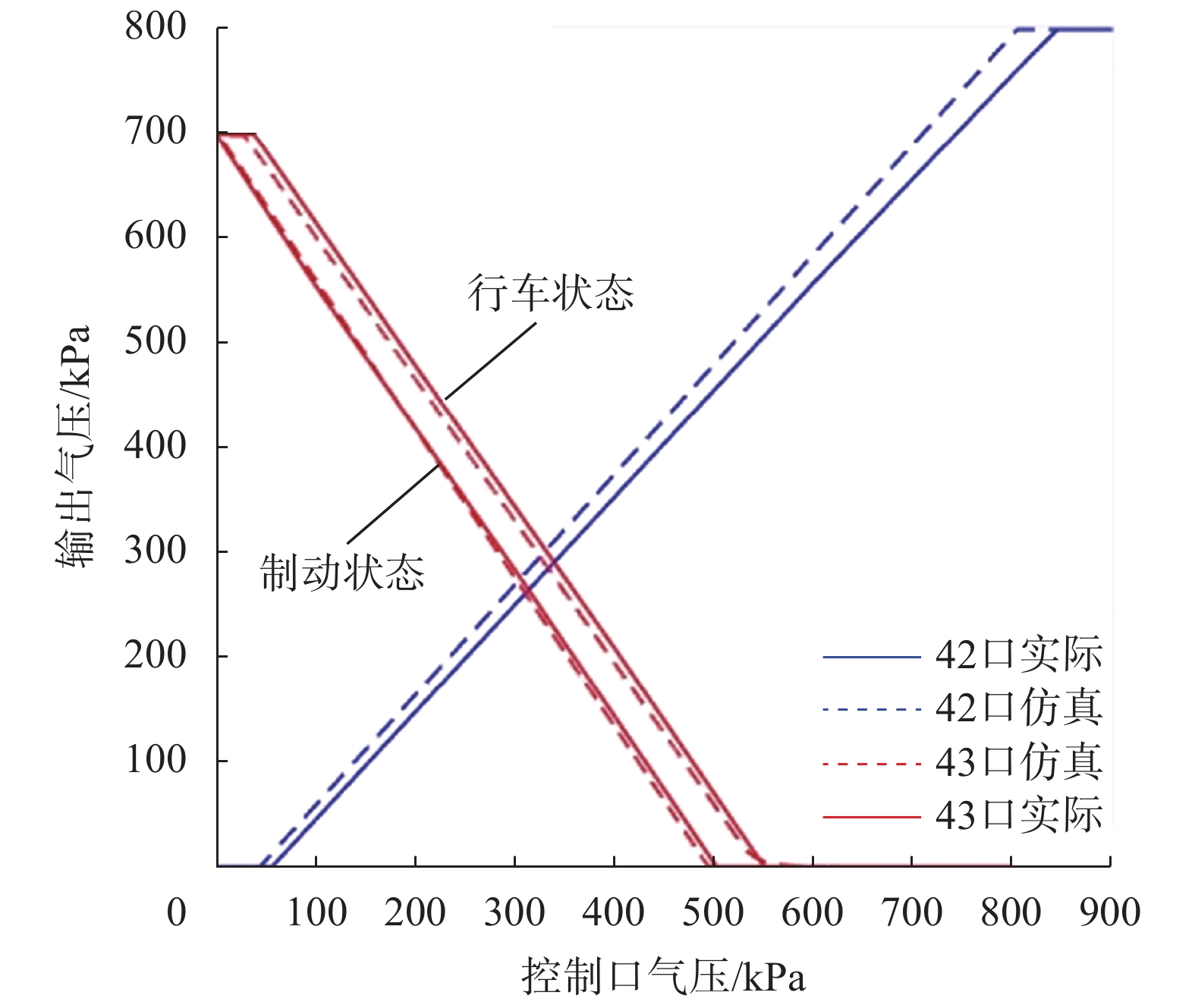

4.2 气控静态特性分析

在42口静态特性测试过程中,阀P11口与P43口保持额定气压为800 kPa,控制P42口气压以50 kPa/ms的增压速率从0上升800 kPa,获得42口输入-输出气压曲线。阀43口静态特性主要包含行车过程中,控制气压不断增加和驻车制动过程中,控制气压不断减小的过程。在实际测试过程中,阀P11口保持额定气压为800 kPa,控制P43口气压以50 kPa/ms速率先从0缓慢上升至800 kPa再缓慢减小至0。得到43口输入-输出气压曲线。

图9为气控状态下输入-输出气压仿真与实验对比图。可以看出, 气控静特性仿真结果与实际测试结果基本一致。随着42口气压的增大,输出气压呈线性增加。42口实际测试中,气压在0~56.24 kPa之间阀存在死区,稳压为845.66 kPa,输入-输出压力曲线线性度为1.01。仿真结果中,气压在0~44.12 kPa存在死区,稳压为807.43 kPa,曲线线性度为1.04。而43口中,随着43口气压增大,输出气压呈线性减小。43口实际测试中,气压在0~38.37 kPa存在死区,气压在503.30 kPa下实施制动,曲线线性度为–1.35。仿真结果中,气压在0~28.28 kPa存在死区,气压在495.03 kPa下实施制动,曲线线性度为–1.49。因此该阀在气控状态下,静态特性表现为输出口气压随着43口控制气压基本呈线性减小,而随42口控制气压基本呈线性增加。当42口控制气压为56.24 kPa时,阀口打开;气压为845.66 kPa,阀达到额定工作状态,完成手刹制动;当43口控制气压为38.37 kPa时,阀口打开;停车制动时,当气压为503.30 kPa时,开始实施驻车制动,直至控制口气压为0,完成驻车制动。

|

| 图 9 气控口气压-输出气压曲线图 |

由图8、9中可以看出输出气压与控制信号几乎呈线性相关。阀存在较为明显的死区,这是由于阀存在一定的机械滞后,且在阀工作初期阀静摩擦力大于滑动摩擦力。由图9中43口实测曲线可以看出,43口未工作状态下,输出气压最大为700 kPa,这是由阀结构内部参数所定,受滑阀与继动阀的间隙影响。仿真与实际曲线对比可知:1)实际测试的死区范围小于仿真结果。当输出口气压到达额定气压时,图8中对应的实测控制电流、图9中对应的实测42口控制气压均小于仿真结果,这是由于阀在实际工作状态下,阀芯存在O型密封圈、阀芯与阀体之间运动产生的实际摩擦力大于理论摩擦。2)当控制电流增大后,曲线线性度有减小的趋势;当控制气压增大后,曲线线性度同样也有减小的趋势。这是在实际过程中气管管径大小限制了气体流速,控制电流、气压增大后,管路口供压速率降压,导致输出口气压上升速率降低,达到稳压状态时的控制电流、气压增大。

5 结束语本文对电子制动系统中新型的EBS挂车阀进行研究,建立阀的运动数学模型,采用Matlab/Simulink仿真该阀电流、气压控制状态下静态调节特性,并对EBS挂车阀搭建以LabVIEW软件开发的测试台架,对该阀静态调压特性进行测试和仿真验证。得到如下结论:

1)该阀新增了比例电磁铁,采用电流控制技术,结构创新、工作可靠,压力可线性、稳定性调节。

2)电控\气控状态下,该阀均有良好的线性调节性,稳定性强,但阀口均存在一定死区范围。

3)特性测试结果与仿真结果相一致,测试结果准确,可靠。

| [1] |

罗文发. 电子控制制动系统EBS在牵引车上的应用[J].

商用汽车, 2008(6): 126-128.

|

| [2] |

韩正铁, 宗长富, 赵伟强, 等. 商用车EBS系统比例继动阀特性与控制方法[J].

农业机械学报, 2014, 45(10): 1-6.

DOI:10.6041/j.issn.1000-1298.2014.10.001 |

| [3] |

YOON P, KANG H J, HWANG I, et al. Braking status monitoring for brake-by-wire systems[C]//SAE 2004 World Congress & Exhibition. SAE, 2004.

|

| [4] |

KARTHIKEYAN P, SIVA CHAITANYA C, JAGGA RAJU N, et al. Modelling an electro pneumatic brake system for commercial vehicles[J].

IET Electrical Systems in Transportation, 2011, 1(1): 41-48.

DOI:10.1049/iet-est.2010.0022 |

| [5] |

KUMAR E A, GAUTAM V, SUBRAMANIAN S C. Performance evaluation of an electro-pneumatic braking system for commercial vehicles[C]//International Conference on Power, Control and Embedded Systems. IEEE, 2013: 1-6.

|

| [6] |

赵劲松, 张传笔, 赵子宁, 等. 高速开关数字阀的静动态特性[J].

中国机械工程, 2018, 29(2): 145-150.

DOI:10.3969/j.issn.1004-132X.2018.02.004 |

| [7] |

左强, 陆倩倩, 李胜, 等. 滚珠丝杠压扭型2D电液比例方向阀静态特性研究[J].

农业机械学报, 2017, 48(8): 368-375.

|

| [8] |

龚斌. 比例电磁铁静态特性的研究[J].

流体传动与控制, 2017(2): 25-32, 35.

DOI:10.3969/j.issn.1672-8904.2017.02.008 |

| [9] |

范伟军, 赵晨馨, 毛民, 等. 四回路保护阀启闭特性检测系统建模仿真与实验验证[J].

农业机械学报, 2017, 48(2): 385-392.

|

| [10] |

李静, 户亚威, 石求军, 等. 电动大客车比例继动阀仿真控制研究[J].

机械设计与制造, 2017(9): 1-4.

|

| [11] |

杨浩, 杨勇. 基于先导高速开关阀控比例阀的仿真研究[J].

液压与气动, 2015(6): 84-87.

DOI:10.11832/j.issn.1000-4858.2015.06.017 |

| [12] |

弓永军, 王祖温, 徐杰, 等. 先导式纯水溢流阀仿真与试验研究[J].

机械工程学报, 2010, 46(24): 136-142.

|

| [13] |

易北华, 杨春生, 陈正龙. 公交客车气制动继动阀性能测试系统研究[J].

组合机床与自动化加工技术, 2013(4): 72-74.

DOI:10.3969/j.issn.1001-2265.2013.04.018 |

| [14] |

姚帅, 李飞标, 郭春裕. 汽车气制动阀类综合性能检测系统的设计[J].

工业控制计算机, 2009, 22(4): 36-37.

DOI:10.3969/j.issn.1001-182X.2009.04.019 |

| [15] |

杨春生, 隋良红, 陈正龙. 客车气制动总阀性能检测系统的研究与设计[J].

组合机床与自动化加工技术, 2013(12): 94-97.

DOI:10.3969/j.issn.1001-2265.2013.12.026 |

| [16] |

冯雪. 数据采集卡性能指标与应用[J].

工业控制计算机, 2008, 21(5): 10-11.

DOI:10.3969/j.issn.1001-182X.2008.05.022 |

2019, Vol. 45

2019, Vol. 45