文章信息

- 谈杰, 王立忠, 梁晋, 杨洪期

- TAN Jie, WANG Lizhong, LIANG Jin, YANG Hongqi

- 低合金高强钢薄板的三维全场焊接变形研究

- Research of 3D full-field welding deformation on low-alloy high-strength thin plate

- 中国测试, 2019, 45(2): 30-35

- CHINA MEASUREMENT & TEST, 2019, 45(2): 30-35

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018010102

-

文章历史

- 收稿日期: 2018-01-21

- 收到修改稿日期: 2018-02-26

低合金高强钢以其具有高强度、高硬度、高韧性以及优秀的抗冲击性、耐磨性、抗变形能力强等诸多优点,得到了各行各业的青睐[1]。但无论是汽车制造业、建筑业还是桥梁工程,都会涉及到焊接过程,因此焊接变形是焊接过程中无法避免的问题。然而,由于目前世界范围内的焊接研究者关于焊接收缩变形的公式都是关于厚板和低强钢的,并没有经验公式来计算高强钢薄板的焊接变形[2],所以该研究对于低合金高强钢的应用具有重要意义。

2010年,Kim等[3]通过实验和模拟相结合的办法研究了高强钢(HT780)激光焊接变形和残余应力。Wang等[4]运用有限元分析了高强钢薄板瞬时屈曲变形和残余屈曲变形,研究了950 MPa高强钢在焊接和冷却过程中均存在屈曲变形。和低碳钢相比,由于高强钢屈服强度大,在焊缝附近存在更大的热压应力,因此,高强钢在焊接过程中由于热膨胀作用,会发生屈曲变形。2016年,王卫玲等[5]研究了焊接方法对超高强钢D406A焊接变形的影响。该研究采用激光焊和手工钨极惰性气体保护焊(TIG焊),研究发现激光焊接产生的变形远小于手工TIG焊产生的变形。上述研究对于高强钢的研究主要集中在单点、单向、单状态的焊接变形,没有得到高强钢在焊接过程中的全场全过程的三维变形。本文通过采用一种基于数字图像相关法的双目立体视觉技术,对低合金高强钢Q690薄板在焊接过程中的变形规律进行探究,得到了所测薄板的三维全场变形;并采用时序匹配方法在保证匹配精度的前提下,提高了匹配的成功率,减少变形场的孔洞。

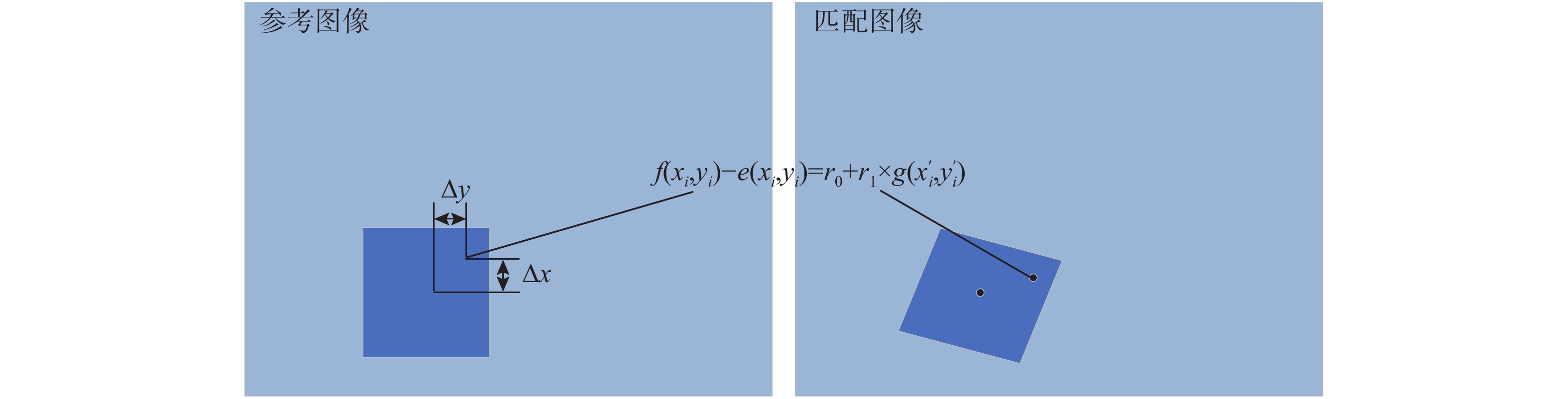

1 高温散斑图像的基于时序匹配方法数字图像相关法(digital image correlation, DIC)最初由RANSON等提出,其主要目的就是匹配两幅图像上对应点,基本原理如图1所示[6-8]。为了寻找变形前散斑图像上的某一点在变形后散斑图像上的对应点,通过一定的算法计算该点周围矩形子区内的散斑灰度信息,在变形图像上求取相关系数的极值来进行寻找[9-11]。但是在焊接过程中,焊缝区域温度高达上千摄氏度,焊缝焊头处在焊接时会变成红色斑点,焊接结束后,焊件表面散斑会发生变色变形,导致散斑质量变差,这会导致后期图像相关匹配时匹配错误,计算结果中出现大面积的孔洞[12-15]。

|

| 图 1 数字图像相关法基本原理图 |

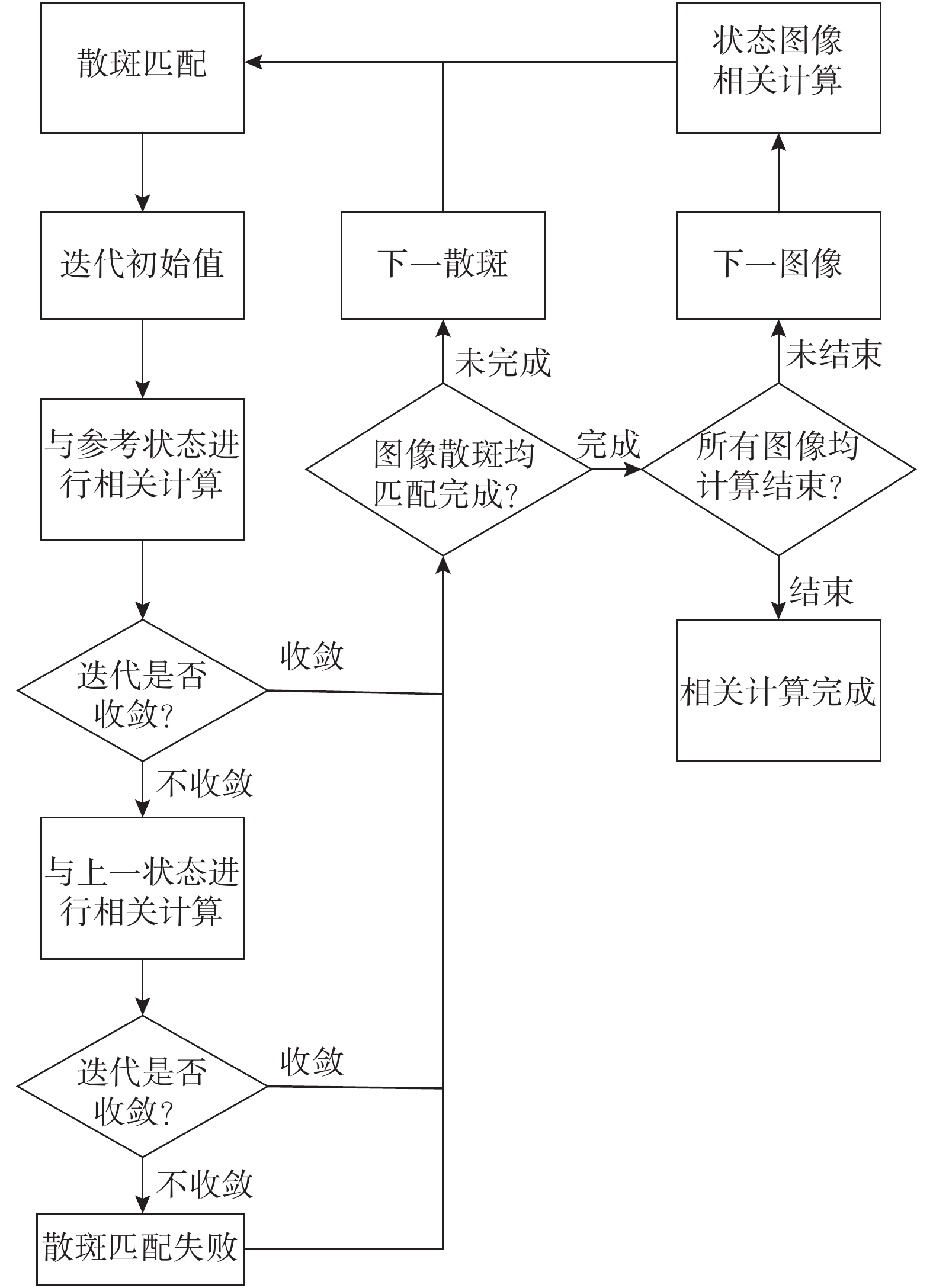

针对上述存在的问题,本文采用一种新式的基于时序匹配方法,运算流程图如图2所示,其基本原则为:当纵向相关性计算迭代无法收敛时,则选取上一状态作为参考状态重新进行迭代计算,所有变形图像都需要先和第一幅未变形的状态进行匹配计算。首先,将第一张照片设置为基准状态进行散斑匹配获取初值,如果迭代收敛,则继续进行下一散斑匹配,直到所有图像匹配完成。对于有些未匹配成功的部分图像,则自动选取上一状态为参考状态进行匹配,直至所有状态都匹配完成。这种方法优先使用参考状态进行匹配,这就保证了匹配的精度;同时对于未匹配成功的部分采用上一状态进行匹配,这就提高了匹配的成功率,使变形场更加完整。

|

| 图 2 基于时序匹配算法流程图 |

2 试验方案

试验现场如图3所示,将被测薄板放置在角钢架上,机械手臂带动焊枪在薄板上方移动进行焊接,测量系统放置在薄板正下方。该测量系统为本课题组自主研发的XJTUDIC变形测量系统,在试验过程中,由该设备持续采集所测焊接薄板照片并传输到所连接的计算机上,再由该测量系统配套的软件进行计算即可得到焊接过程中的全场三维变形。

|

| 图 3 试验现场图 |

所测薄板如图4所示,在薄板单侧喷散斑,并且在焊缝区域内喷涂耐高温胶,四周喷涂高温漆,这样既节省了散斑制作时间,又能保证高温区域内散斑不会被损坏。试验时,在喷涂散斑一侧进行测量,另一侧进行焊接,这样能够有效避免焊接时强光和烟雾对测量的影响。此次试验采用TIG焊,具体焊接参数如表1所示。

|

| 图 4 试验薄板 |

| 焊件尺寸/

(mm×mm×mm) |

氩气流量/

(L·min−1) |

焊接电流/

A |

焊接速度/

(mm·s−1) |

焊接

材料 |

| 300×200×3 | 15 | 200 | 5 | Q345 |

| 300×200×3 | 15 | 200 | 5 | Q690 |

3 试验分析

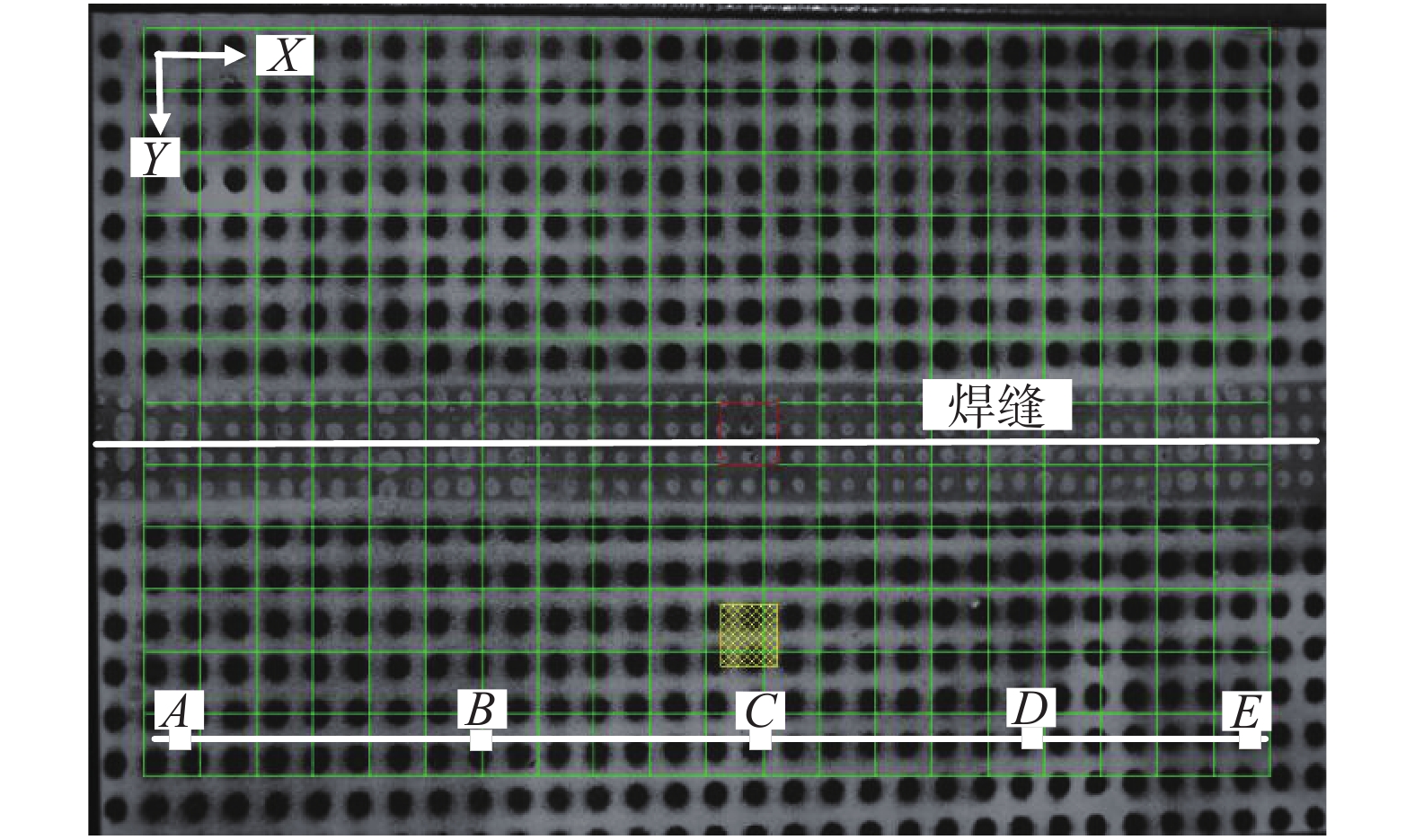

采用DIC可以得到薄板的三维全场变形信息,但是为了更加直观地比较两块试验板的变形大小,在焊缝一侧分布A~E 5个关键点,如图5所示。

|

| 图 5 焊缝及关键点分布 |

试验过程主要分为两个阶段:焊接阶段和自然冷却阶段,根据所测图像可知,前60 s为焊接过程阶段,60~500 s为自然冷却阶段。图6和图7展示了Q345和Q690薄板在60 s、150 s、300 s和500 s 4个时刻的Z向全场变形云图。从图中可以发现,在焊接刚结束时,Q345和Q690板变形最大区域都是在中间靠右部分,这是由于焊接方向为X轴正向,也就是图中从左到右进行焊接,焊接刚结束时,右侧区域温度最高,所以变形也最大,并且Q345板的最大变形量比Q690板大0.290 6 mm。

|

| 图 6 Q345薄板全场变形图 |

|

| 图 7 Q690薄板全场变形图 |

随着薄板在空气中冷却,变形最大的中间区域逐渐从凸起到恢复,然后两端翘起,冷却到最后成为马鞍形,四周变形最大,中间区域变形量基本为零。Q345和Q690两块板的总体变形规律相同,但冷却到最后,Q345的Z向绝对变形量为8.628 3 mm,Q690的Z向绝对变形量为9.980 3 mm,强度更高的Q690板比Q345板Z向最大变形量大1.352 mm。

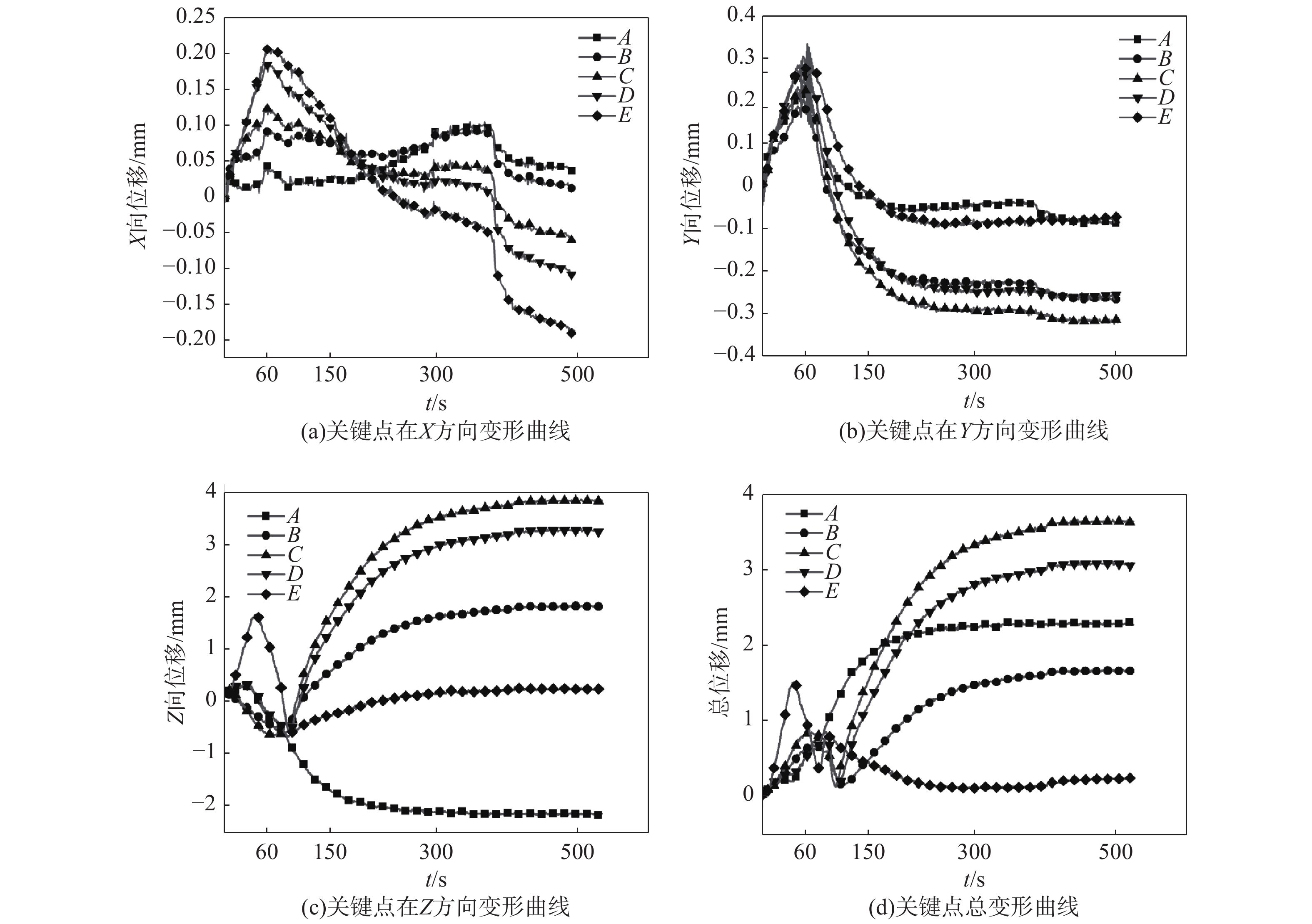

焊板A~E5个关键点在焊接及冷却过程中的变形曲线如图8和图9所示,从图中可以看出,焊板5个关键点在X、Y和Z 3个方向上的变形趋势基本一致,都经历从变形增大、减小、再增大、然后趋于稳定的这一过程。变形拐点在60 s左右时出现,90 s后,各个关键点的变形方向都不再变化,直至冷却结束。各个关键点的变形主要是在Z方向上,X和Y方向上的变形在总变形中所占比例较小。变形最大的关键点为靠近中间区域的C、D两点,Q345焊板的C、D两点总变形分别为4.460 3 mm和3.641 6 mm,Q690焊板的C、D两点的总变形为3.449 6 mm和2.918 3 mm。

|

| 图 8 Q345板的关键点变形曲线 |

|

| 图 9 Q690板的关键点变形曲线 |

对比Q345和Q690焊板的变形曲线可以发现,Q345的变形曲线更陡峭,也就是Q345在焊接及冷却过程中相对Q690变形速度更快,3个方向的变形曲线都符合这一规律。Q345焊板在冷却结束后的各点总变形分别为0.309 9,3.061 7,4.460 3,3.641 6,0.674 9 mm,Q690焊板在冷却结束后的各点总变形分别为2.148 4,1.573 9,3.449 6,2.918 3,0.215 1 mm,对比来看,Q690焊板在焊接冷却结束后相对Q345焊板变形更小。

4 结束语本文利用数字图像相关法技术,得到了低合金高强钢Q690以及普通钢Q345在焊接过程中的三维全场变形,通过对比分析,得到如下结论:

1)普通强度钢Q345薄板以及低合金高强钢Q690薄板在焊接及冷却过程中,焊板中间区域先凸起,随着在空气中继续冷却,中间区域逐渐恢复,四周开始翘起,最终形成马鞍状变形。

2)Q690薄板相对Q345在焊接及冷却过程中变形速率较慢,变形曲线中的拐点出现得更晚;Q690薄板在各个关键点处的变形量比Q345薄板小,并且Q345和Q690薄板的Z向变形远大于其他两个方向的变形。

| [1] |

李勇志. 低合金高强钢焊接过程固态相变力学行为研究[D]. 上海:上海交通大学, 2015.

|

| [2] |

任芝兰. HG70低合金高强钢焊接性研究[D]. 长沙:中南大学, 2008.

|

| [3] |

KIM Y C, HIROHATA M, HAGEYAMA Y, et al. Distortion and residual stress generated by laser beam welding of high strength steel[J].

Quarterly Journal of the Japan Welding Society, 2010, 28(3): 281-7.

DOI:10.2207/qjjws.28.281 |

| [4] |

WANG J, RASHED S. FE analysis of buckling behavior caused by welding in thin plates of high tensile strength steel[J].

Journal of Materials Engineering and Performance, 2014, 23(12): 4358-65.

DOI:10.1007/s11665-014-1230-2 |

| [5] |

王卫玲, 张黎旭, 吴军, 等. 焊接方法对D406A薄壁壳体马鞍形接头残余变形的影响[J].

激光杂志, 2016, 10: 21-5.

|

| [6] |

梁晋, 胡浩, 唐正宗, 等. 数字图像相关法测量板料成形应变[J].

机械工程学报, 2013, 49(10): 77-83.

|

| [7] |

SUTTON MA, EX K, LESSNER SM, et al. Strain field measurements on mouse carotid arteries using microscopic three-dimensional digital image correlation[J].

Journal of Biomedical Materials Research Part A, 2008, 84: 178-190.

|

| [8] |

OCELIK V, BOSGRA J, HOSSON D, et al. In-situ strain observation in high power laser cladding[J].

Surface & Coatings Technology, 2009, 203: 3189-3196.

|

| [9] |

于强, 梁晋, 郭楠. 基于数字图像相关法的T型板MIG焊变形研究[J].

热加工工艺, 2017, 46(3): 1-5.

|

| [10] |

苏勇, 张青川, 徐小海, 等. 数字图像相关技术中插值偏差的理论估计[J].

力学学报, 2016, 48(2): 495-510.

|

| [11] |

邹宇明. 数字图像相关(DIC)方法在钢铁材料力学性能测试中的应用研究[D].北京: 钢铁研究总院, 2017.

|

| [12] |

尤威, 梁晋, 梁瑜, 等. 基于数字图像相关法的H340LAD__Z高强度钢屈服行为研究[J].

中国测试, 2017, 43(12): 119-123.

DOI:10.11857/j.issn.1674-5124.2017.12.023 |

| [13] |

GUO X, LI Y, SUO T, et al. De-noising of digital image correlation based on stationary wavelet transform[J].

Optics & Lasers in Engineering, 2017, 90: 161-172.

|

| [14] |

龚春园, 梁晋, 温广瑞, 等. 一种对薄板焊接全场变形的图像测量方法[J].

中南大学学报(自然科学版), 2017, 48(11): 2935-2941.

DOI:10.11817/j.issn.1672-7207.2017.11.005 |

| [15] |

宋明, 徐彤, 寿比南, 等. 基于数字图像相关方法的焊接接头局部力学性能研究进展[J].

中国特种设备安全, 2016, 32(12): 1-6.

DOI:10.3969/j.issn.1673-257X.2016.12.001 |

2019, Vol. 45

2019, Vol. 45

,

,