文章信息

- 陈浩远, 潘威, 顾宝龙, 宋洪伟, 赵振平, 张志强

- CHEN Haoyuan, PAN Wei, GU Baolong, SONG Hongwei, ZHAO Zhenping, ZHANG Zhiqiang

- 一种应用于振动环境下的光电转速传感器

- A photoelectric rotational speed sensor applied to the environment of vibration

- 中国测试, 2019, 45(2): 116-120

- CHINA MEASUREMENT & TEST, 2019, 45(2): 116-120

- http://dx.doi.org/10.11857/j.issn.1674-5124.2017110023

-

文章历史

- 收稿日期: 2017-11-20

- 收到修改稿日期: 2018-02-05

2. 航空工业上海航空测控技术研究所,上海 201601

2. Aviation Industry Corporation of China Shanghai Aero Measurement & Control Technology Research Institute,Shanghai 201601,China

转速传感器是测量物体旋转物理参数的传感器,在现代工业化信息测量中应用广泛,如在车辆系统中测马达的转速、在机床中可测主轴转速等。在航空系统中转速测量是基础测量参数之一,转速不仅是单一的指标参数更是评判振动、温度等参数效果的重要依据,因此转速测量对于其他航空部件乃至整个航空系统的研制和测试有着重要的意义。而航空系统的测量环境不同于其他环境,航空系统的转速测量对象往往是高速旋转的机械装置,对测量其旋转特性的传感器要求非常苛刻,需要很高的可靠性和耐振性。目前我国航空系统中用于参数采集的传感器大多为进口产品,鉴于此,研制国产转速传感器代替进口传感器获得准确的转速应用于航空系统是亟待解决的课题。

转速测量通常采用磁电式转速传感器和光电式转速传感器。航空系统中常用的转速测量装置为磁电转速传感器,磁电式转速传感器为无源设备,具有结构简单,可以直接从被测物体吸取机械能并转换成电信号输出,测量方式为非接触方式,不受油、水雾、灰尘等介质影响等特点[1-8]。但是磁电式转速传感器也有缺陷:若被测转速过慢(低于50 r/min),输出信号强度过低容易受到干扰,转速信号难以被识别[9]。

光电转速传感器具有响应速度快、精度高、分辨率高、可靠性好、体积小、质量轻、功耗低、便于集成等优点,不仅在转速测量上,在其他参数测量应用也十分广泛[10-13]。光电转速传感器在航空领域使用较少,随着国家大力发展无人机技术,和转速传感器技术不断改进,光电转速传感器能够迅速冲击国内的军用无人机市场,具有较高的经济效益。

但是传统的光电转速传感器难以承受高量值振动,无法适应飞机起落架上振动冲击大的恶劣环境,本文针对传统光电振动传感器的耐振性不足,采用理论分析与计算在振动环境下失效的原因和种类,运用仿真与试验验证相结合的方法,设计一种用于航空机轮转速测量的光电转速传感器。

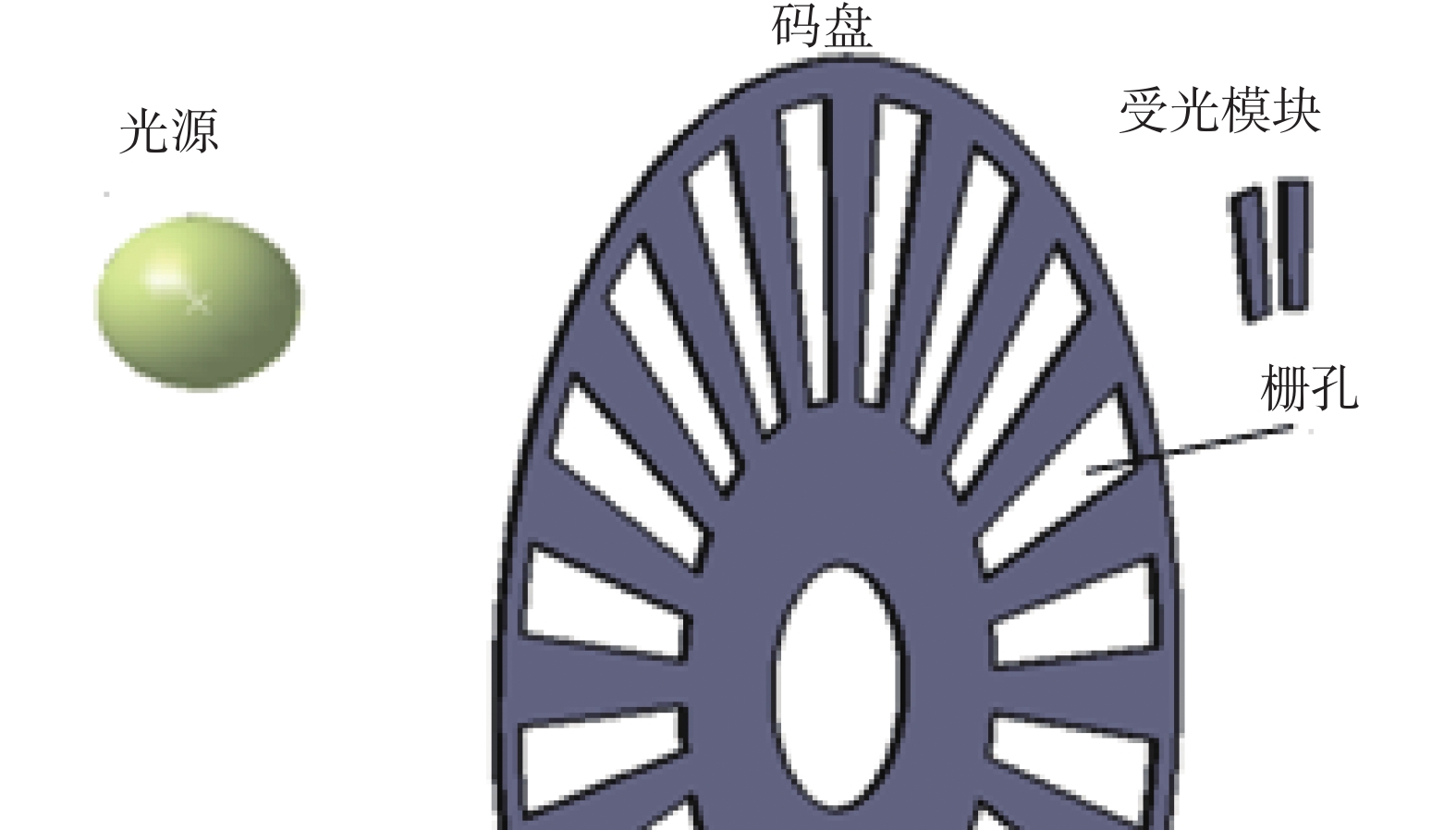

1 设计原理光电转速传感器基于光电效应实现对机轮转速的测量,工作原理如图1所示。高精度计量码盘安装在主轴上,码盘两侧分别有光源和和感光元件,码盘上有栅格。当机轮带动主轴转动时,码盘随主轴一起旋转,光源发出的光通过与机轮同步转动的码盘上的栅格,被调制成相应的光脉冲;光脉冲照射到光敏元件上时,即产生相应的电脉冲信号,实现了转速到电脉冲信号的转换。经过电路调理后,输出平稳的频率信号,再通过换算得出实时转速。

|

| 图 1 光电转速传感器原理图 |

脉冲频率f与转速n成正比,光电转速传感器输出信号f 为:

| $f = \frac{{n \times p}}{{60}}$ | (1) |

其中p为光栅码盘开孔总数,光电转速传感器采用的光栅码盘p=275。由式(1)推出实测机轮转速(r/min)为:

| $n = 60\frac{f}{p}$ | (2) |

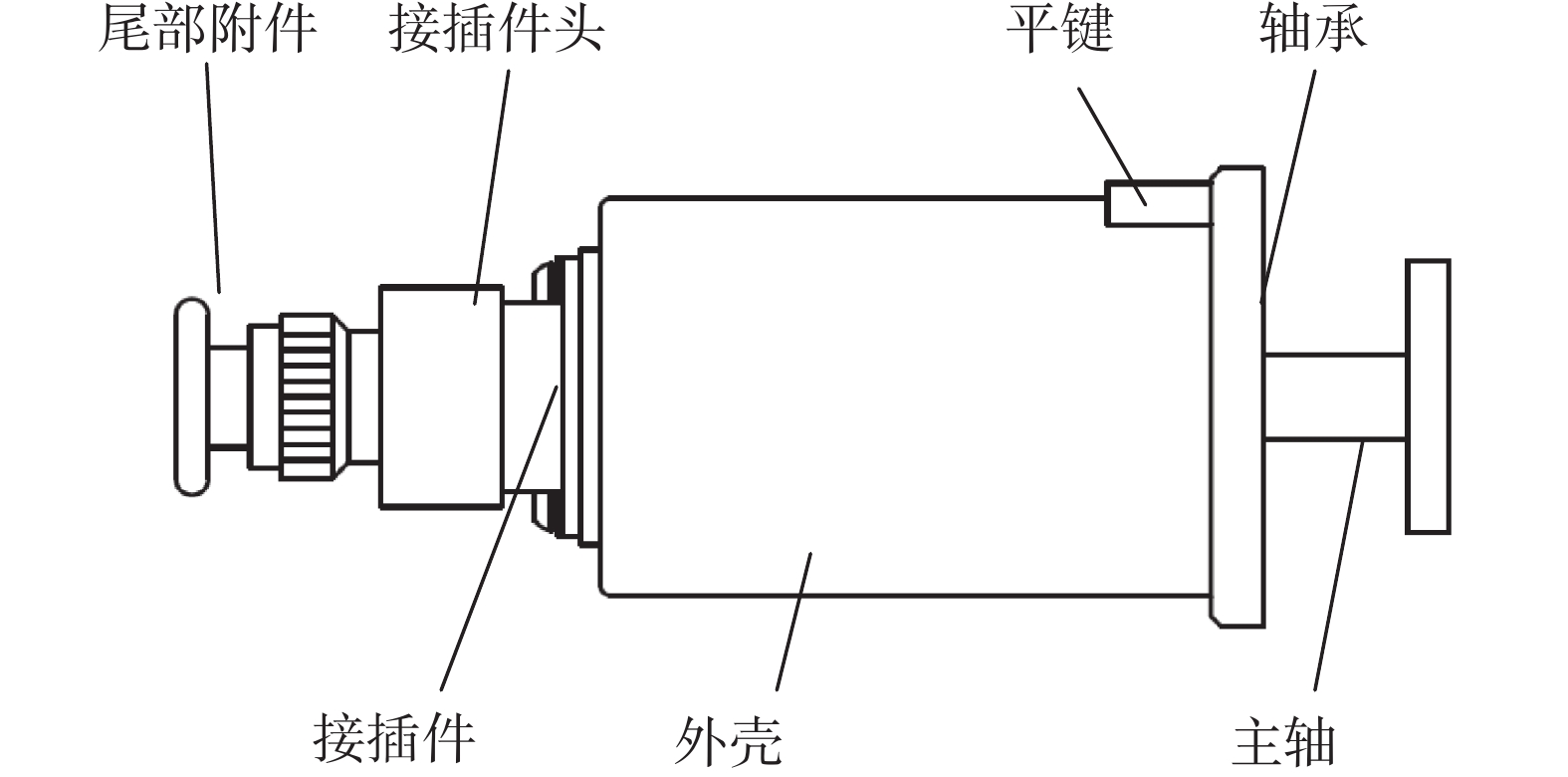

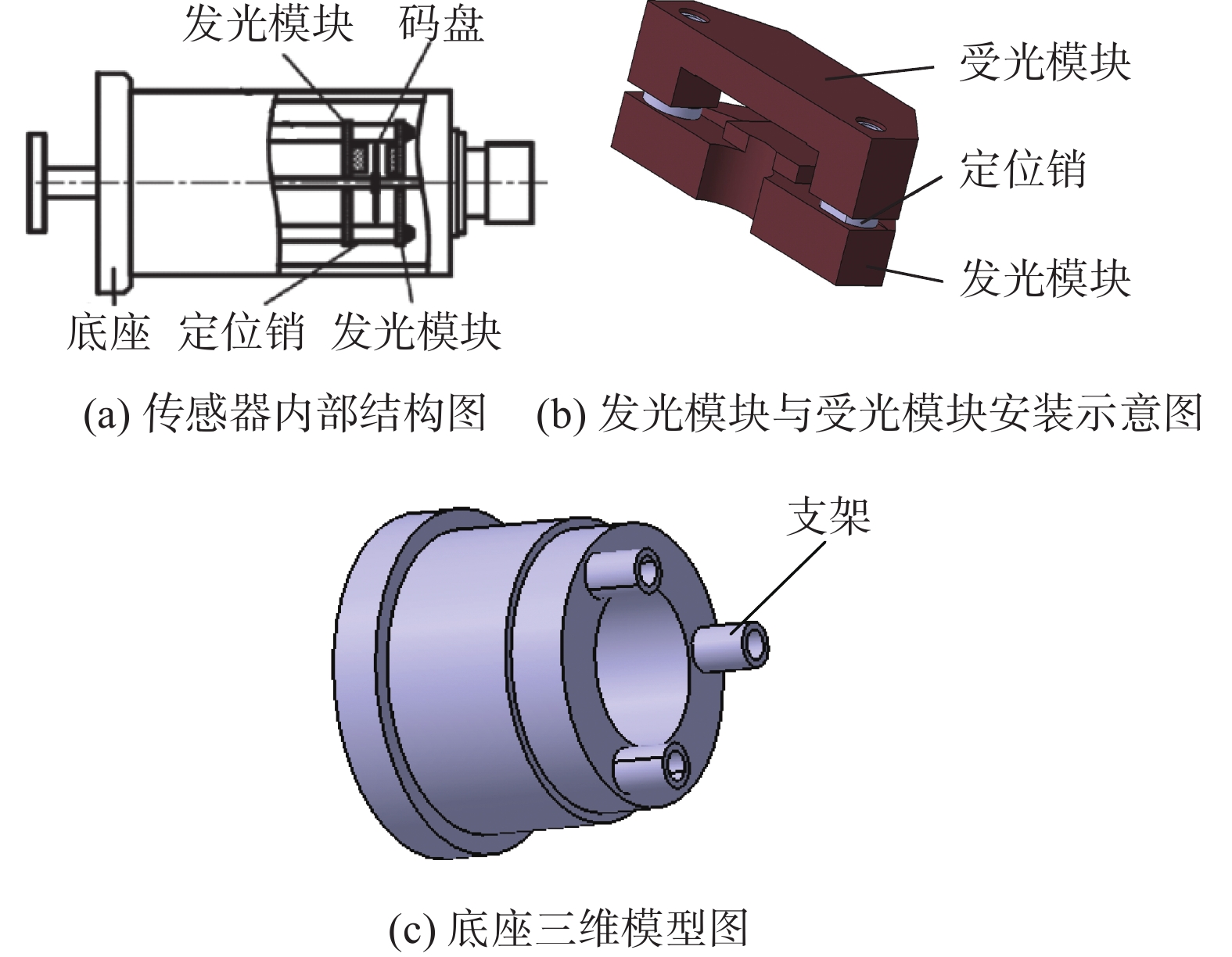

轮速传感器的外形结构如图2所示,主要由主轴、轴承、平键、外壳、接插件等组成;传感器内部结构图如图3所示,内部结构由码盘、发光模块、受光模块、定位销等组成。

|

| 图 2 传感器外形图 |

|

| 图 3 传感器内部结构图 |

机轮转动时,带动传感器主轴一同旋转,码盘安装在主轴上,并随主轴同步旋转,受光模块和发光模块固定在外壳内部,不随主轴转动,受光模块输出电脉冲信号,经过电路调理后输出到飞机控制系统。

2.2 防振内部结构设计由于光学元件的特殊性,光电转速传感器中发光模块和受光模块的相对位置精度要求非常高,振动环境下,需保证两者振动响应的一致性。

相较于传统的连接方式,该传感器在结构上采用一体化设计连接轴承的底座与底座上的支架,无需额外连接,减少了内部各零部件的振动响应,支架内孔有螺纹,与定位销的外螺纹配合。发光模块以过盈配合安装在底座上,发光模块与受光模块之间用定位销以过渡配合连接,码盘固定在两端支撑的高强度主轴上。发光模块与受光模块连接可靠,能够在振动环境下工作。

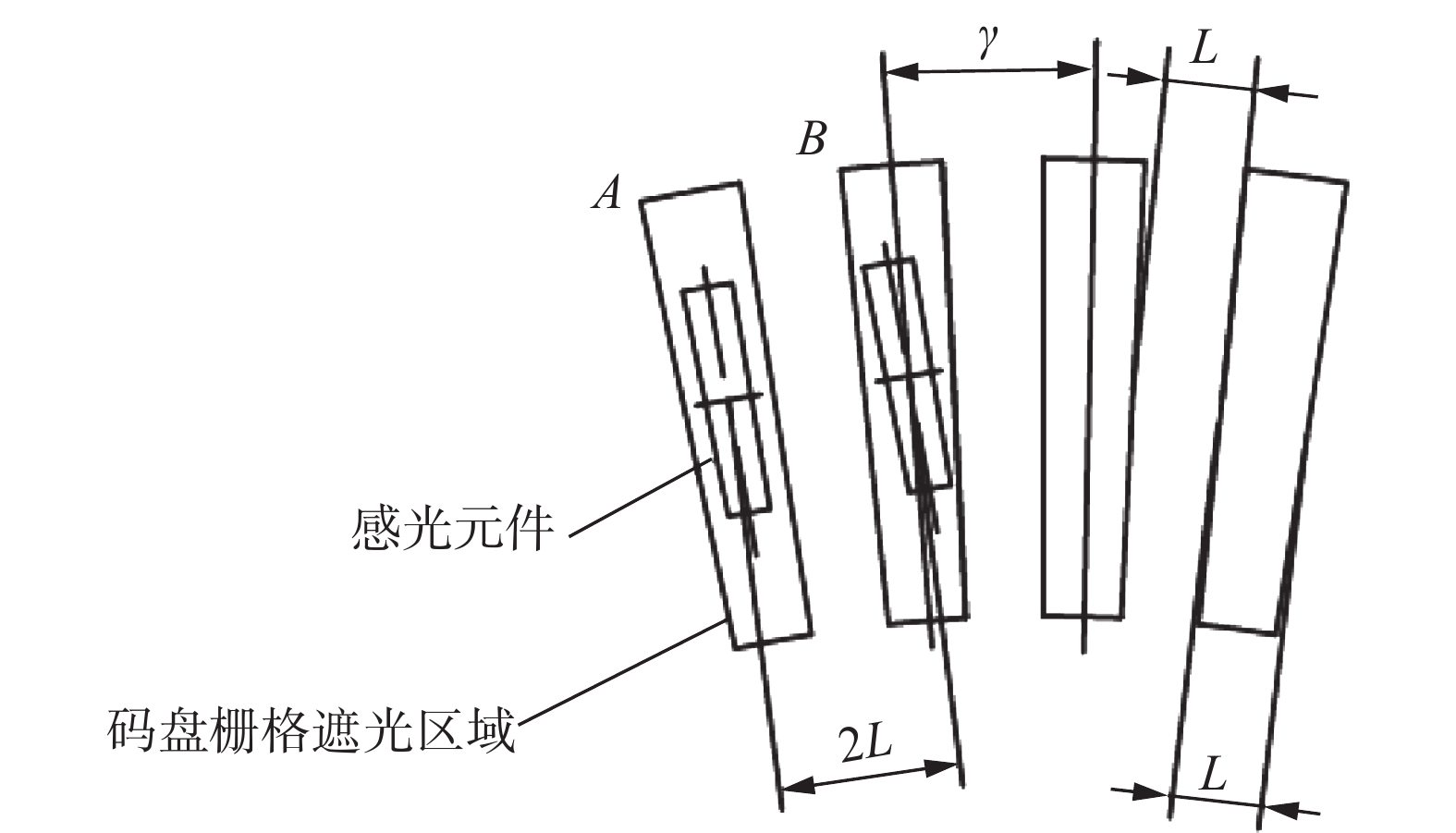

3 失效原理分析如图1所示,受光模块工作原理是通过芯片内部一组相邻的感光元件进行差分运算,当前一个有光照(即光源通过栅孔照射到受光模块中的前一个感光元件),后一个无光照(即光源被码盘阻挡,未通过栅孔照射到受光模块中的后一个感光元件)时,输出“1”;当前一个无光照(即光源被码盘阻挡,未通过栅孔照射到受光模块中前一个感光元件),后一个有光照(即光源通过栅孔照射到受光模块中的前一个感光元件)时,输出“0”,交替的“0”“1”变换产生脉冲信号,当两者始终有光照或始终无光照时,受光模块无法正常工作[14-15]。

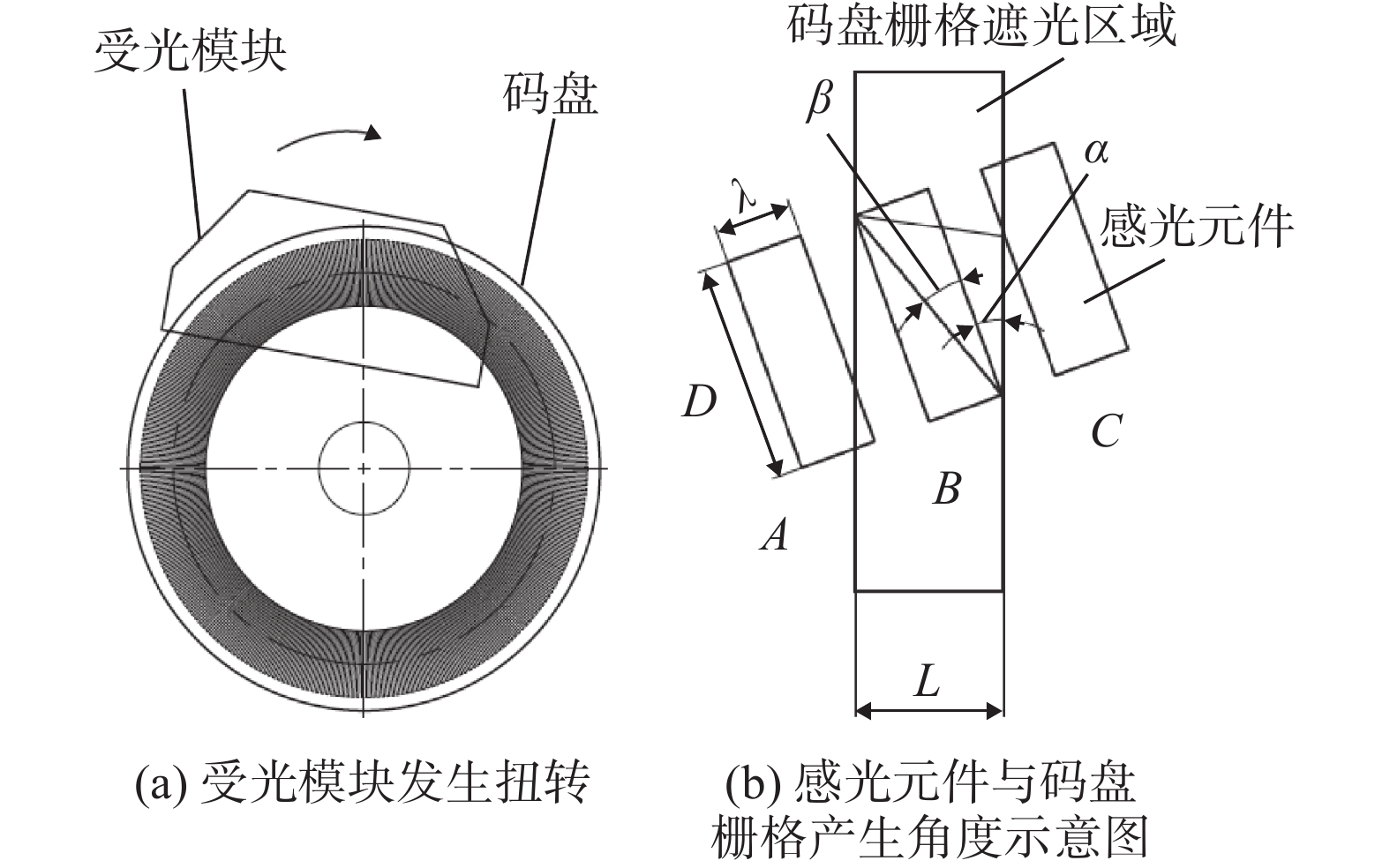

3.1 扭转失效当受光模块发生扭转时如图4(a)所示,其内部的感光元件与码盘栅格产生一定角度如图4(b)所示,此时增加了感光元件的光照时间。当旋转角度大于图4(b)中

|

| 图 4 码盘与感光模块扭转图 |

因此,图4(b)中的

| $\sin (\alpha + \beta ) < L/\sqrt {{\lambda ^2} + {D^2}} $ | (3) |

其中,

| $\alpha < \arcsin \left( {L/\sqrt {{\lambda ^2} + {D^2}} } \right) - \beta $ | (4) |

如图5所示,由于码盘相邻栅格之间存在夹角,受光模块相对码盘横向平移一定量值时,会产生感光元件与码盘栅格的角度偏移。当受光模块由A位置偏移2L到B位置时受光模块与编码器之间产生的夹角为

|

| 图 5 码盘与受光模块位移图 |

| $\frac{S}{{2L}} = \frac{\alpha }{\gamma }$ | (5) |

由式(4)、(5)得到:

| $S < 2L\frac{\alpha }{\gamma }$ | (6) |

由式(5)可知

| $\frac{{{\alpha _{\rm{r}}}}}{\alpha } + \frac{{{S_{\rm{r}}}}}{S} < 1$ | (7) |

根据式(3)~式(7),得到S与

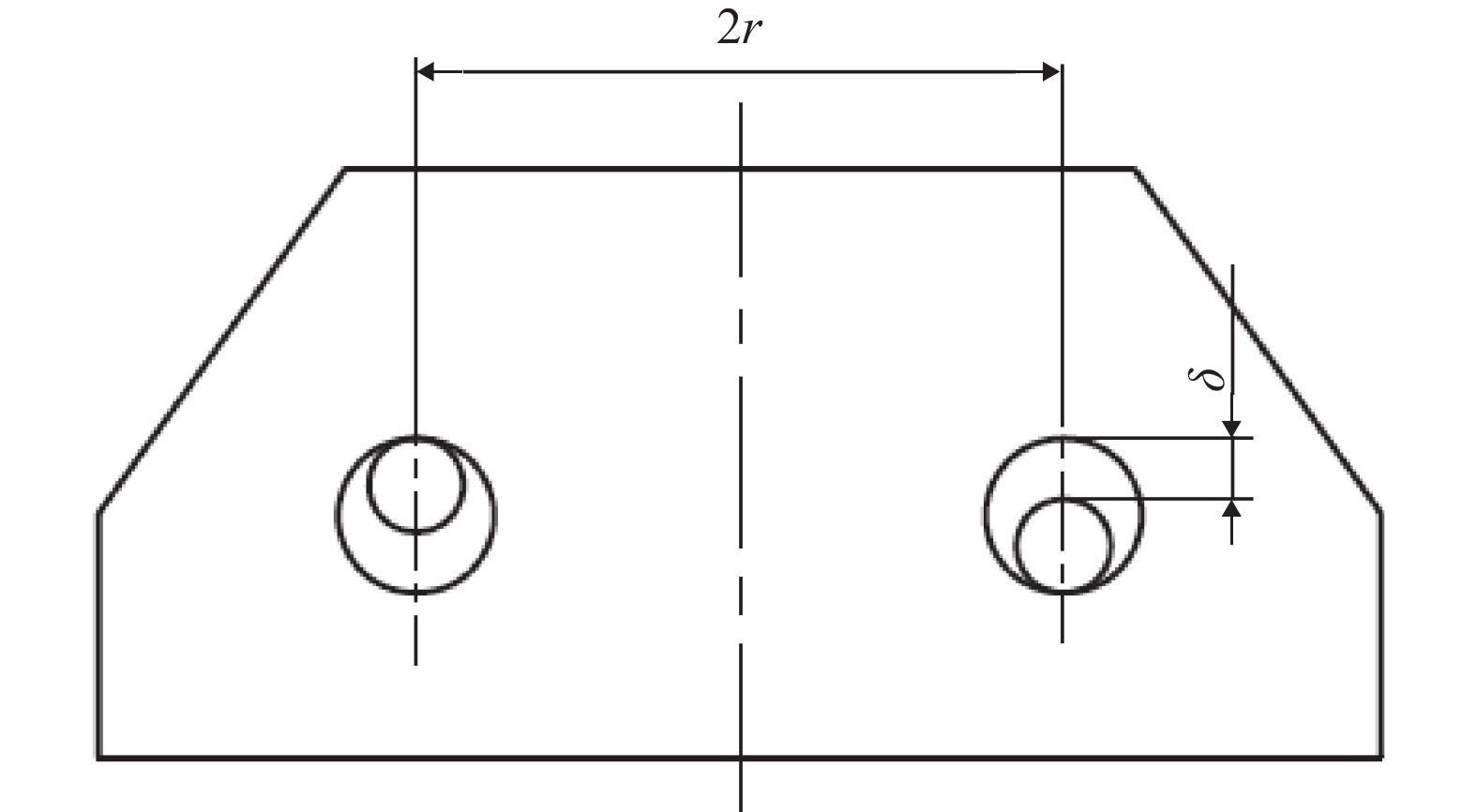

根据传感器的机械结构及定位方式,安装过程中,受光模块中感光元件与码盘栅格之间存在理论的初始安装角度

|

| 图 6 初始位移示意图 |

| ${\alpha _1} < \delta /r$ | (8) |

| $ {S_1} \leqslant \delta $ | (9) |

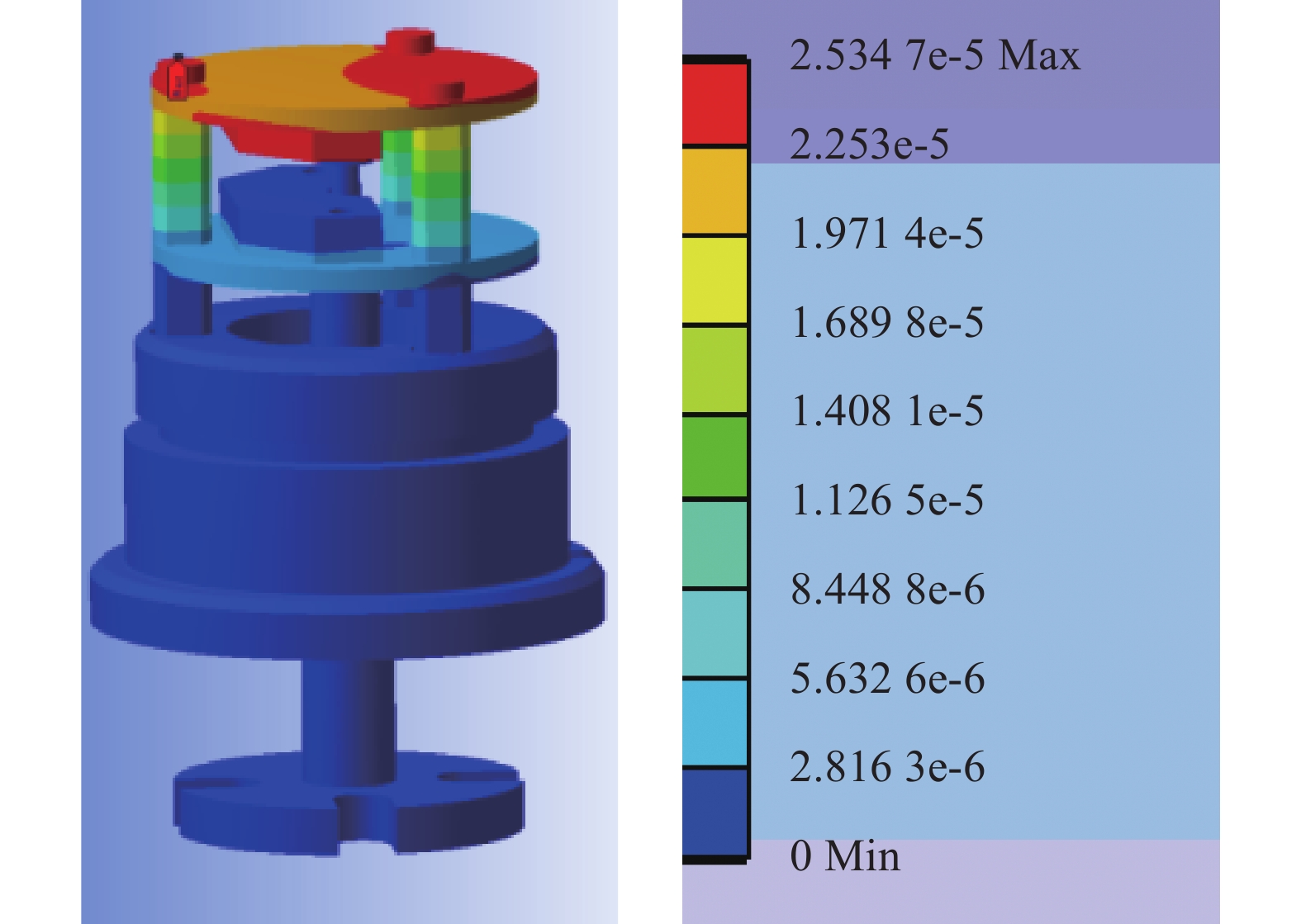

将实际数据代入得到

|

| 图 7 振动模型图(单位:mm) |

| $ \frac{{{\alpha _{\rm{r}}}}}{\alpha } + \frac{{{S_{\rm{r}}}}}{S} \leqslant 0.21 $ | (10) |

计算结果远远小于临界值,因此设计方案可行。

5 实验验证仅仅理论分析与软件仿真与实际的情况可能有一定的出入,因此需要进行实验验证,并将实验的结果与仿真结果进行对比分析,验证其正确性。对传感器施加仿真状态下的振动数值,采集传感器数据。

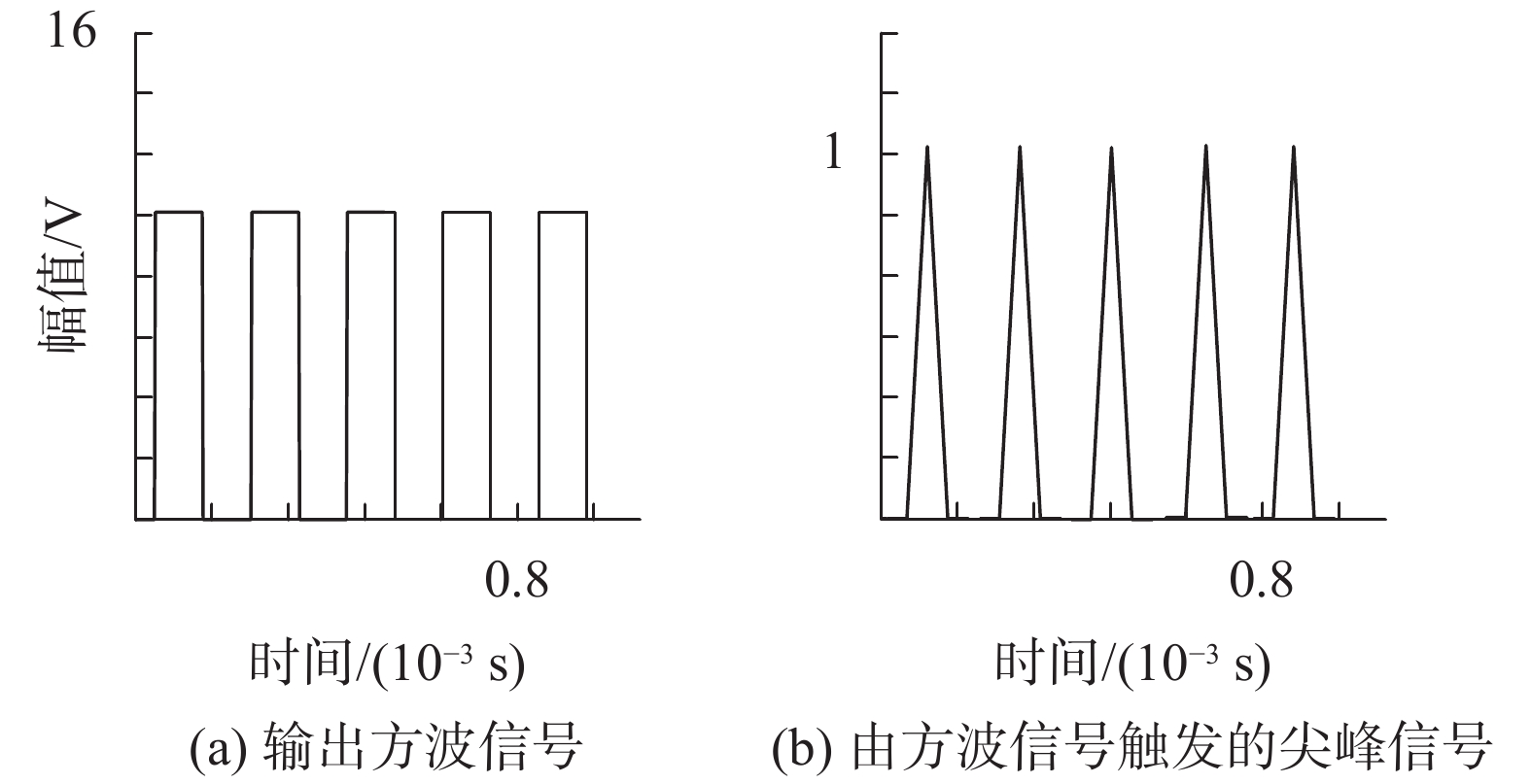

驱动主轴旋转,转速为1 300 r/min,在试验过程中用IMC数据采集设备对输出信号进行采集处理,方式如下:在方波信号的每个上升沿触发一个事件,事件为同步输出一个峰值为1的尖峰信号,然后通过频率为

图8(a)为输出的方波信号(

|

| 图 8 传感器输出信号 |

|

| 图 9 标准脉冲测量图 |

| $N = \frac{{{f_1}}}{{{f_2}}} =8.4$ | (11) |

从式(11)可知,计算结果与实际测量得到间隔理论值与实际值相符。

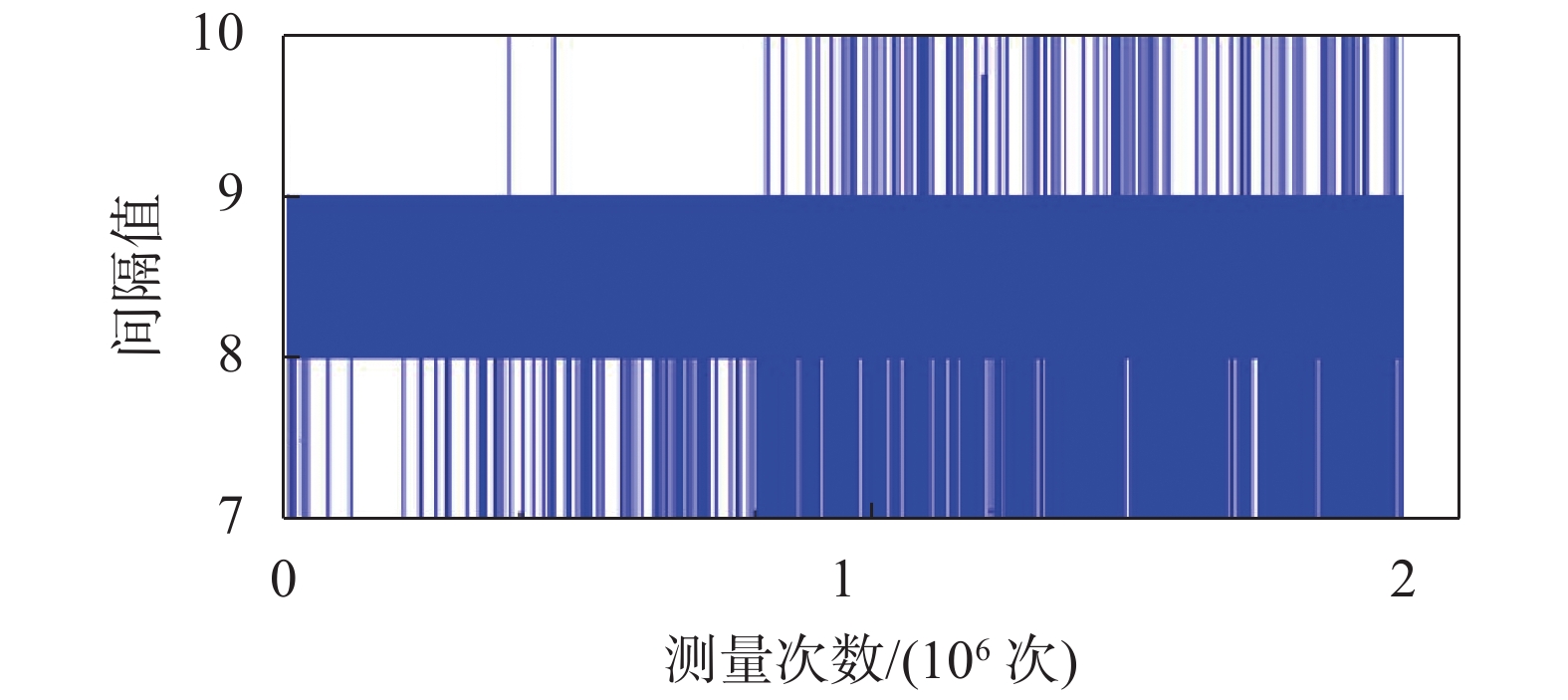

将传感器在振动状态下工作一段时间,进行测量,得到200万个测量数据,间隔值N分布如图10所示。由于码盘精度、输入转速误差等原因,N值存在微小偏离。采样结果显示N∈(7,10),如果传感器出现故障,丢失一个信号,那么两个触发时间的尖峰信号将至少增加7个标准脉冲,将产生异常值N≥14,而实际过程中不存在异常值,无信号丢失现象。

|

| 图 10 标准脉冲测量值 |

从图10中可知传感器在振动环境下能够有稳定输出、可靠信号,通过结构优化设计能够达到防振效果,可以应用于飞机起落架上测量机轮转速。

6 结束语本文首先介绍光电转速传感器的工作原理,并依据其特点设计了防振动结构的传感器;然后分析传感器失效的原因,根据传感器的结构进行振动仿真验证其防振的结构设计效果。仿真及试验结果表明该传感器在高强度振动情况下仍然有稳定的输出,可以满足航空转速测量的需求,可应用于飞机机架的转速测试。

| [1] |

孙圣和. 现代传感器发展方向[J].

电子测量与仪器学报, 2009, 23(1): 1-10.

|

| [2] |

肖波平, 姚家骧. 高转速磁电式转速传感器的研制[J].

仪器仪表学报, 2002, 23(2): 215-217.

DOI:10.3321/j.issn:0254-3087.2002.02.030 |

| [3] |

POWELL A, MEYDAN T. Optimisation of magnetic speed sensors[J].

IEEE Transactions on Magnetics, 1996, 32(5): 4977-4979.

DOI:10.1109/20.539307 |

| [4] |

TODOROVIĆ A S, JEVTIĆ M D. Rotational speed measurement using induction coil sensor inserted in the magnetic field of the rotational permanent magnet[J].

Facta universitatis-series: Electronics and Energetics, 2010, 23(2): 199-206.

DOI:10.2298/FUEE1002199T |

| [5] |

石喜玲, 孙运强. 磁电式双转速传感器测量技术研究[J].

仪表技术, 2007(12): 59-61.

DOI:10.3969/j.issn.1002-1841.2007.12.024 |

| [6] |

黎廷云. 磁电式转速传感器的分类及评述[J].

仪表技术与传感器, 1989(5): 22-26.

|

| [7] |

顾宝龙, 赵振平, 何泳,等. 一种应用于航空发动机测试的小型磁电式转速传感器[J].

机械制造与自动化, 2016(4): 44-47.

DOI:10.3969/j.issn.1671-5276.2016.04.013 |

| [8] |

王旭峰, 郭迎清. 航空发动机转速传感器调理电路设计与仿真[J].

电子测量技术, 2007, 30(8): 150-155.

DOI:10.3969/j.issn.1002-7300.2007.08.044 |

| [9] |

邱鹏旭, 高国锐. 摩托车用霍尔效应转速传感器的设计[J].

小型内燃机与摩托车, 2009, 38(5): 51-53.

DOI:10.3969/j.issn.1671-0630.2009.05.014 |

| [10] |

NAAIM-BOUVET F, BELLOT H, NISHIMURA K, et al. Detection of snowfall occurrence during blowing snow events using photoelectric sensors[J].

Cold Regions Science and Technology, 2014, 106-107: 11-21.

|

| [11] |

XU T, LU H B, LUO W S. A robust photoelectric angular position sensor especially for a steerable underground boring tool[J].

Sensors and Actuators A: Physical, 2005, 120(2): 311-316.

DOI:10.1016/j.sna.2004.11.036 |

| [12] |

颜晓河, 董玲娇, 苏绍兴, 等. 光电传感器的发展及其应用[J].

电子工业专用设备, 2006, 35(1): 59-62.

DOI:10.3969/j.issn.1004-4507.2006.01.012 |

| [13] |

张洪润. 传感器技术大全[M].北京: 北京航空航天大学出版社, 2007.

|

| [14] |

吴峰. 光电式正多面体转速传感器设计[D].杨凌: 西北农林科技大学, 2006.

|

| [15] |

郑哲, 肖勇, 葛晓宇, 等. 基于光电传感器的风轮转速测定[J].

测控技术, 2013, 32(7): 38-40.

DOI:10.3969/j.issn.1000-8829.2013.07.011 |

2019, Vol. 45

2019, Vol. 45