文章信息

- 于丽波, 艾军, 董延超

- YU Libo, AI Jun, DONG Yanchao

- 基于条件随机场的钢箱梁正交异性板疲劳微裂纹检测

- Fatigue crack detection for orthotropic plate of steel box girder based on conditional random fields

- 中国测试, 2019, 45(5): 17-25

- CHINA MEASUREMENT & TEST, 2019, 45(5): 17-25

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018060065

-

文章历史

- 收稿日期: 2018-06-12

- 收到修改稿日期: 2018-07-20

2. 南京航空航天大学土木工程系,江苏 南京 210016;

3. 同济大学土木工程学院,上海 200092

2. Department of Civil Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;

3. College of Civil Engineering,Tongji University, Shanghai 200092, China

钢箱梁正交异性板以自重轻、极限承载力大及施工周期短等优点[1],成为世界上大、中跨度钢桥广泛采用的桥面结构型式。但这种结构早在1971年英国就发现了疲劳损伤问题[2],同时,该问题也出现在了国内的同类桥梁中,如江阴长江大桥、润扬长江大桥等,疲劳损伤导致桥梁的承载能力和通行能力都大幅降低。因此,对此类钢箱梁桥疲劳损伤进行无损检测并发现病害特征,对于现场维修加固工程具有重要意义。

目前,疲劳裂纹的检测方法有多种,无损检测因其能够确定裂纹或缺陷的形状、位置和大小而得到广泛应用[3]。而现有的较常用的5种无损检测方法有:射线检测[4]、磁粉检测[5]、涡流检测[6]、渗透检测[7]、超声检测[8],每种方法各有优势和局限。

针对钢箱梁的焊接质量检测与裂纹探伤,我国先后颁布了几部相关的规范[9-11],从而为焊接质量的检测和评定提供了一定的指导。然而,现有的检测评估标准和规程主要针对钢桥刚建成阶段的焊接质量验收,而对服役阶段的裂纹萌生、扩展状况及其影响并未作规定。同时,现有的检测评估标准的对象较为宽泛,对于存在复杂应力状态和焊接类型的钢箱梁而言,针对性不强。

因而急需寻求一种既适用于钢箱梁内部操作,又易于捕获疲劳微裂纹的无损检测新技术。目前基于图像表观的裂纹检测方法较为常见。使用较广泛的是基于HSV颜色空间的裂纹检测方法,其将图像用色调、饱和度和亮度来表示[12]。近年来条件随机场理论被广泛地应用于图像去噪音、像素标注及图像分割等应用场合,并取得了良好效果。本研究中的图像数据包含大量环境光照噪音、构件表面涂料杂质噪音及染色剂浸润噪音,而图像裂纹检测实质也是对每个像素进行二值标注(属于裂纹或者不属于裂纹)。为了提高处理算法的准确性,本文提出基于条件随机场理论,通过机器学习的方法进行疲劳微裂纹区域提取。

1 基于CRF进行裂纹检测的基本原理2001年,Lafferty等[13-15]提出条件随机场(conditional random fields,CRFs),近几年广泛应用于像素标记、数据分割、组块分析等处理任务中。

设

当在条件I下,随机变量Xj的条件概率分布服从图的马尔可夫属性:

| $P\left( {{{X}}|{{I}}} \right) = \frac{1}{{Z\left( {{I}} \right)}}\exp\left( { - \mathop \sum \nolimits_{c \in {C_{\cal G}}} {\phi _c}\left( {{{{x}}_c}|{{I}}} \right)} \right)$ | (1) |

其中

一个随机场的最大后验估计为

| ${{{x}}^*} = \arg {\rm{ma}}{{\rm{x}}_{{{x}} \in {{\cal L}^N}}}P\left( {{{X}}|{{I}}} \right)$ | (2) |

当

| $E\left( {{x}} \right) = \mathop \sum \nolimits_i {\psi _u}\left( {{{{x}}_i}} \right) + \mathop \sum \nolimits_{i < j} {\psi _p}\left( {{x_i}, {x_j}} \right)$ | (3) |

其中i,j的取值范围为从1到N;

| $\begin{array}{l} {\psi _p}\left( {{x_i}, {x_j}} \right) = \mu \left( {{x_i}, {x_j}} \right)\mathop \sum \nolimits_{m = 1}^K {\omega ^{\left( m \right)}}{k^{\left( m \right)}}\left( {{f_i}, {f_j}} \right) \end{array}$ | (4) |

其中

求解全连接CRF的最优x*并非易事,本文利用快速高维空间滤波的方法进行求解[16]。

2 训练与测试利用机器学习的方式进行裂纹提取,需要先后进行数据准备、训练、测试、应用。下面分别对其进行详细介绍。

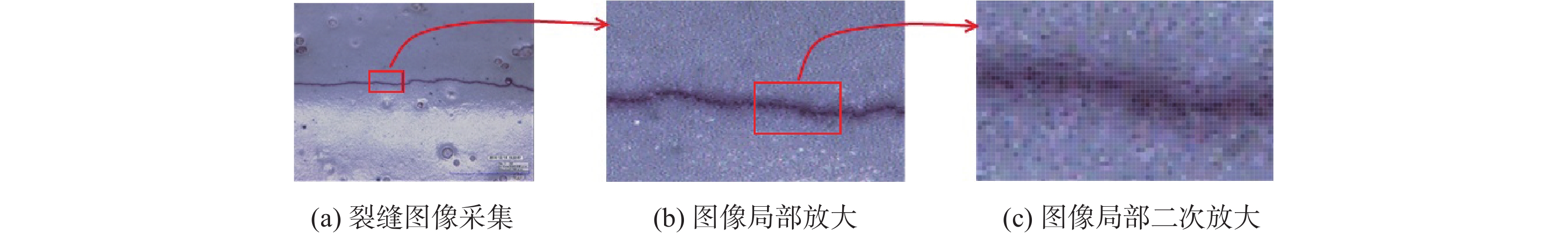

2.1 数据准备利用CRF进行裂纹提取首先需要准备相应的训练数据集和测试数据集。这些数据包括采集到的图像以及利用人工方式将所采集图像上的裂纹描绘出来作为真值,如图1所示。利用人工获取的二值图像只是一种近似真值。

|

| 图 1 观测图像及近似真值 |

由于染料扩散及相机聚焦导致裂纹细节模糊,图2为从裂纹局部放大图,从图2(c)可以看出在高倍放大情况下裂纹边界非常模糊而且伴有大量噪音,即使利用人工手段也难以精确边界位置。因此利用人工得到的图1(b)被称作人工近似真值。这种模糊和噪音对图像处理算法提出了巨大的挑战。

|

| 图 2 裂纹局部放大 |

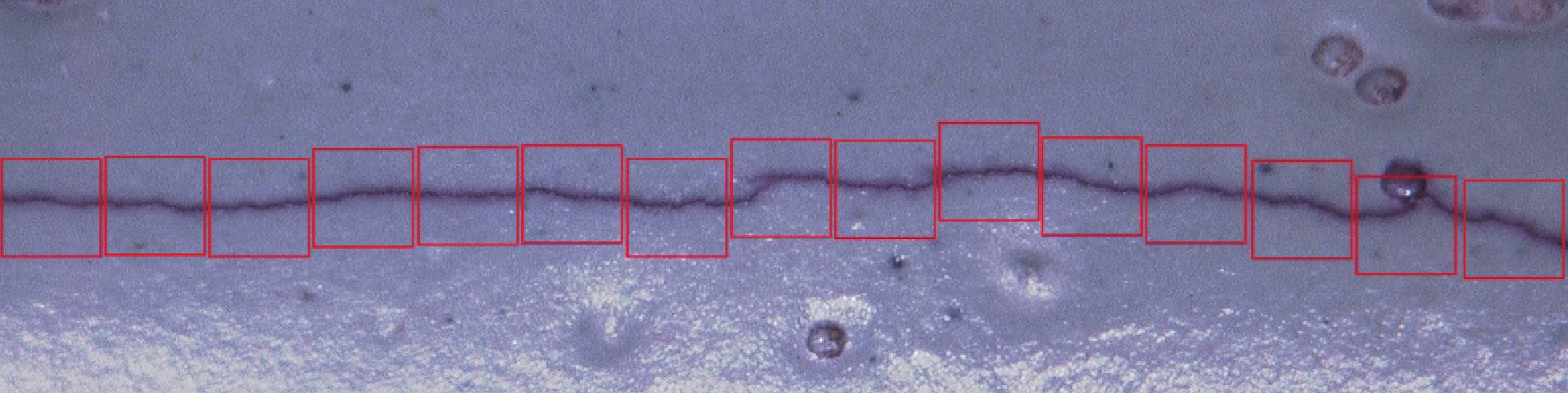

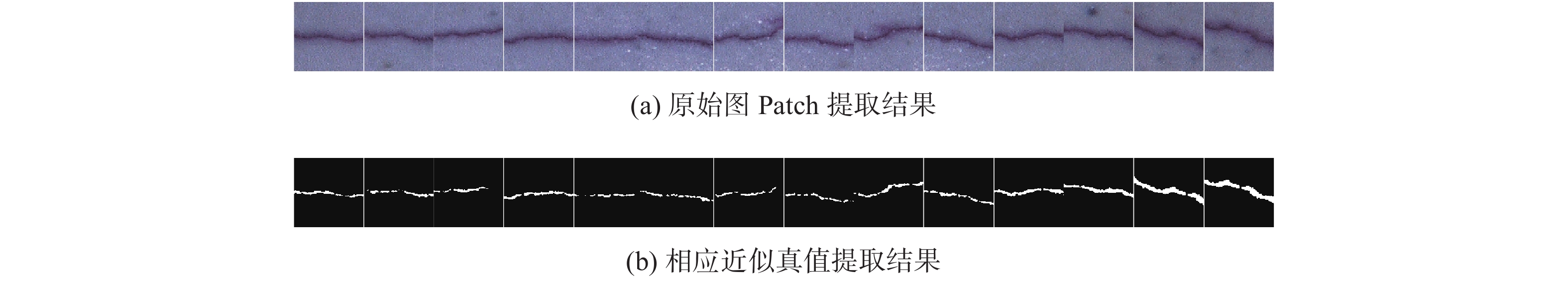

CRF条件随机场模型为每个像素x建立一个隐形变量,用来指示此像素的真值,因此条件随机场的模型大小与图像尺寸相等。条件随机场模型的训练时间与其尺寸成指数增长关系,如果使用原始图(由于原始图像尺寸为1600 ×1200 像素)进行训练则需要耗费几周时间。观察发现图像上有裂纹的部分所占图像面积非常有限,为了加快训练时间提高工作效率,采用将原始图分割成多个Patch的策略来产生训练集数据和测试集数据。Patch的尺寸及位置会影响训练结果,因此在选取Patch时需要尝试多种方案。图3所示为一种简单易懂的Patch提取方案。按图3方案提取的Patch实例如图4所示,其中既包含了原始图的Patch也包含了相应的近似真值Patch。这些Patch就是训练和测试条件随机场模型的输入数据。

|

| 图 3 对原始图进行Patch提取的方案(局部剪切) |

|

| 图 4 Patch提取结果 |

在进行数据准备时为了使数据覆盖试件的各个生命阶段,需对每个阶段选择的合适图像数据进行人工真值处理及Patch分割,Patch的尺寸为100×100的像素,Patch总量约为300个,每个Patch中都包含有裂纹数据。

2.2 训练及测试1)特征提取

原始数据是离散的图像数据,需要对每个像素进行特征提取,并作为观测数据。提取的特征主要包括各个像素的点特征和边缘特征,具体为RGB颜色特征,HSV颜色特征,LAB颜色特征,位置特征,傅里叶特征,HOG特征,LBP特征,Sobel特征等。

2)训练

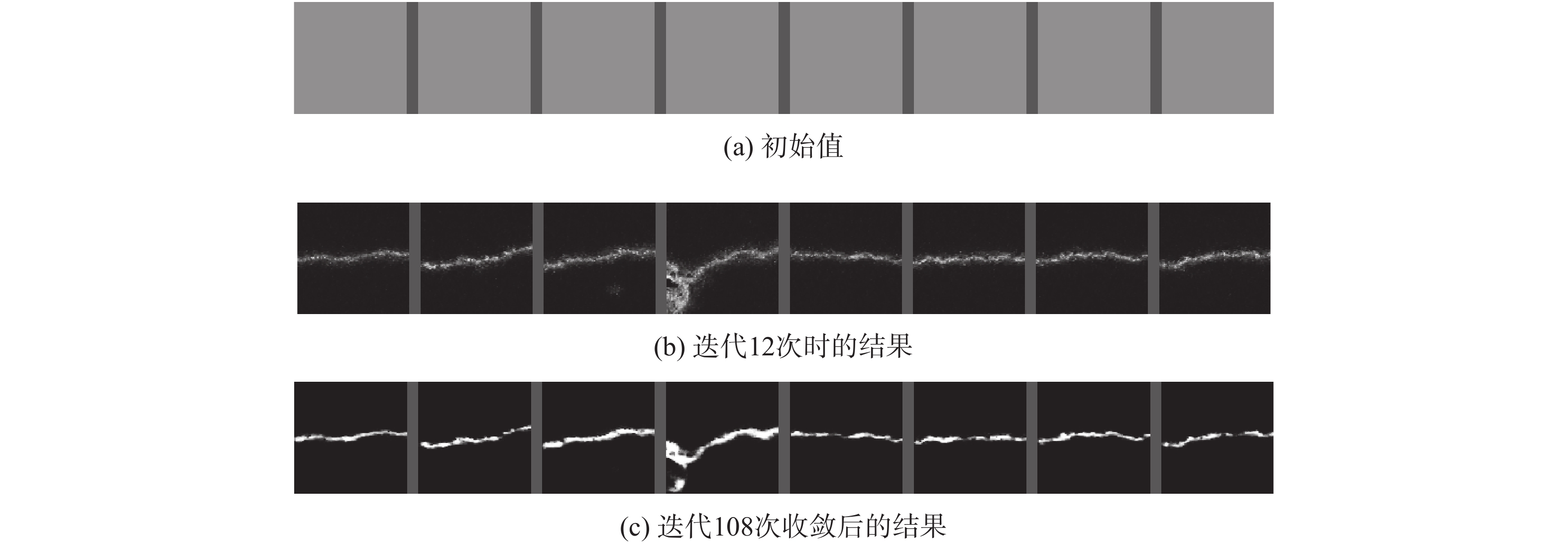

基于条件随机场理论建立模型,利用训练集数据提取特征然后对模型参数进行训练。训练过程是寻找模型参数的过程,也是逐步寻优的收敛过程。图5中的每一行都是CRF模型对状态值的映射,可以看出随着训练迭代次数的增加,所训练的模型映射结果逐步接近真值结果。当模型映射结果和真值图像的误差小于一定阈值时训练结束,此时的参数即作为最终模型参数保留。

|

| 图 5 训练过程 |

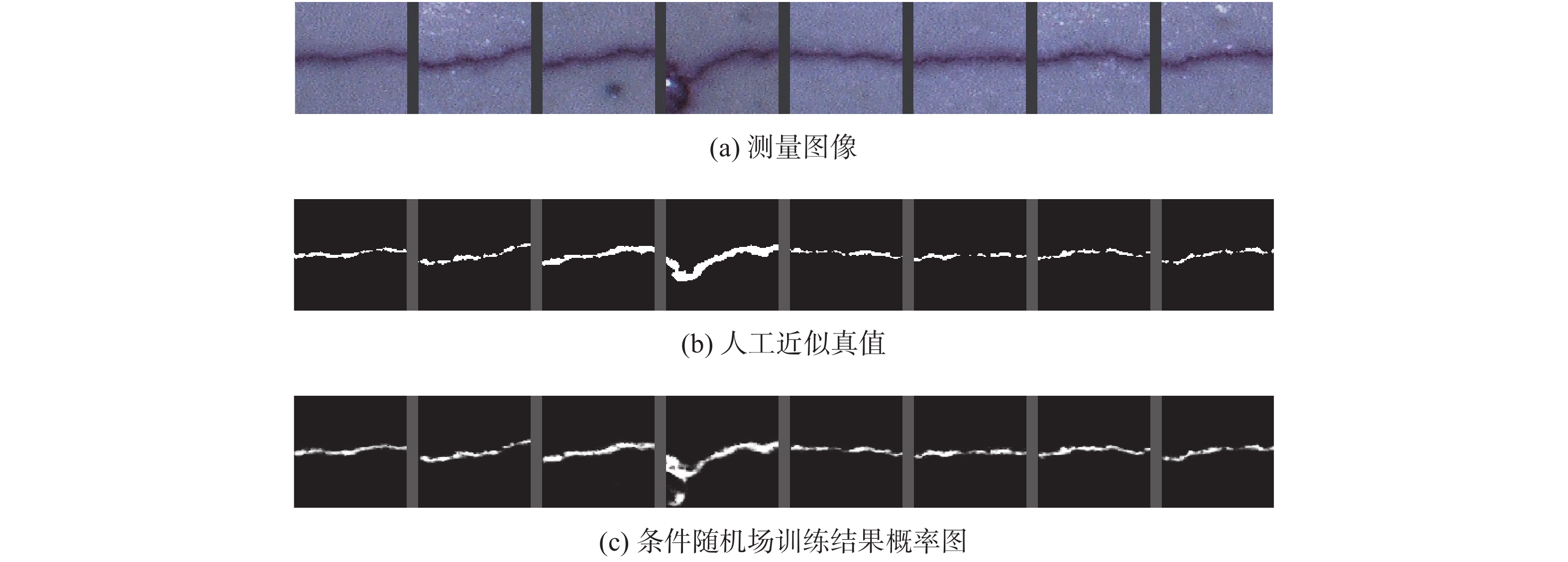

如图6所示,当输入给条件随机场的训练数据为观测图像(a)和人工近似值(b)时,经过训练之后得到CRF模型,其对观测图像的映射为条件随机场概率图(c),映射结果与人工近似真值的误差为1.0%(误差定义为:条件随机场结果与近似真值不相同的像素数占整个像素数的百分比)。对比图6 3组图片可以看出,由于测量图像裂纹边缘模糊及噪音较大导致人工也很难准确提取裂纹真值,因此在人工近似真值中可以看到一些不连续等噪音问题;条件随机场的结果与近似真值和观测图像高度匹配,有些区域甚至比人工近似真值更吻合观测图像。

|

| 图 6 测量图像与人工近似真值 |

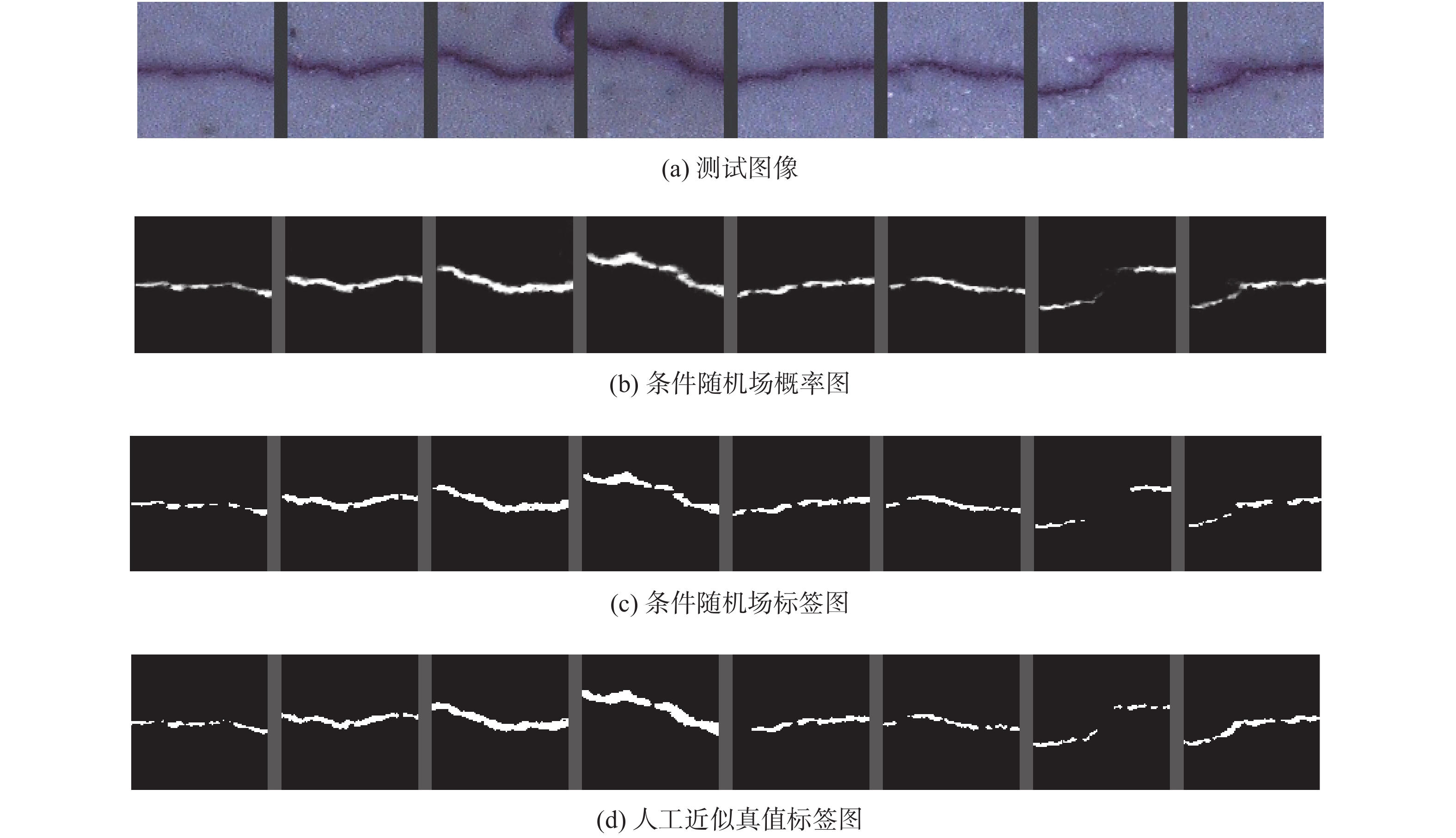

3)测试

通过训练之后条件随机场的结果与真值之间的误差为1.0%,为了证明训练结果的通用性,还需要对其用未参与训练的数据进行测试。如图7(a)所示为所用的测试图像,利用训练得到的条件随机场模型对其进行标签概率估计得到结果如图7(b)所示,对概率图进行二值化判别得到图7(c)所示的条件随机场标签图,图7(d)是人工近似真值标签图,此测试误差为1.0%。对比分析条件随机场结果和人工近似真值以及测试图像可以看出训练所得条件随机场结果对未知测试图像也有很好的适应性,满足通用性要求。

|

| 图 7 测试结果 |

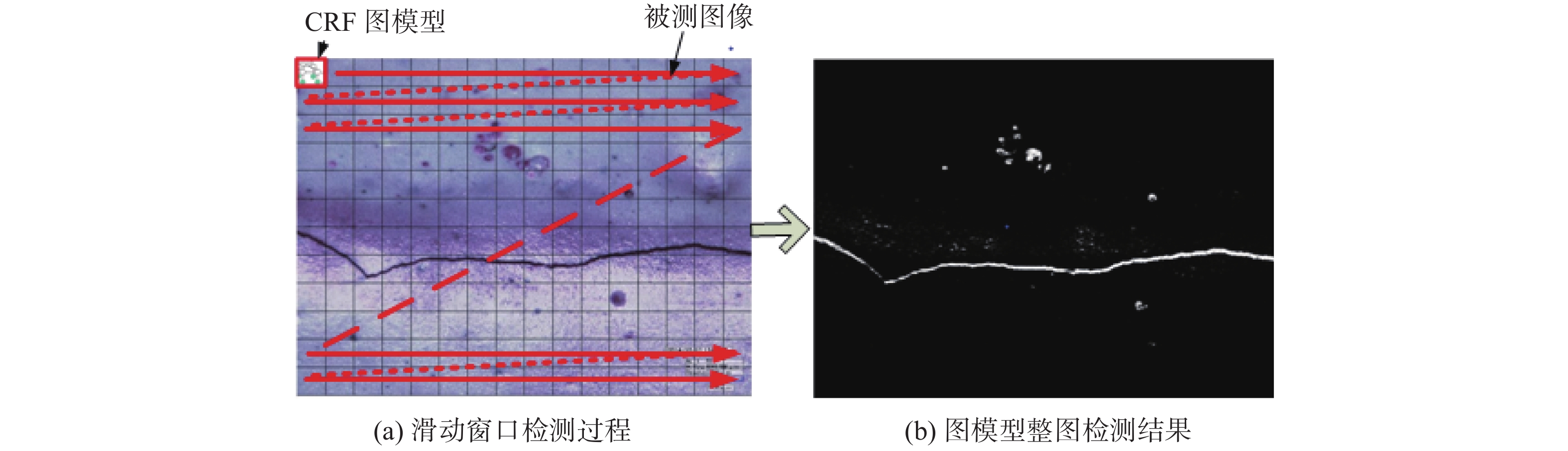

3 裂纹检测及去噪处理 3.1 裂纹检测

CRF图模型尺寸是100×100像素,但是采集图像的尺寸是1600×1200像素,因此将所采集的图像分割成一系列的窗口,每个窗口尺寸与CRF图模型的尺寸相同,再利用滑动窗口的方式对整图进行扫描检测。检测的方式如图8所示。模型检测结果的灰度值代表此像素属于裂纹的概率,灰度值在[0,1]之间,0表示此像素不属于裂纹,1表示此像素属于裂纹的概率是100%。

|

| 图 8 滑动窗口检测图像裂纹 |

按照50%的阈值对图8(b)进行二值化处理,可以初步得到裂纹图像,如图9所示(但是此图包含较多噪音点和噪音区域)。

|

| 图 9 二值化图像IB |

3.2 去噪处理

得到的二值化图像IB可以大概表征裂纹信息,但仍然存在一部分噪声,主要是由于材料表面凹点及染色剂着色的非裂纹区域。故需要对IB进一步处理以得到抑制噪音强化裂纹的信息。本文采用二值化图像上的渗透模型法减少噪声信息进行裂纹区域的筛选,以提取真实裂纹的位置、长度及宽度。

渗透模型由二值化图像上像素为零的点出发向其八邻域方向的零值像素点渗透,直到渗透区域内所有边界像素点的八领域内没有新的渗透点产生。设当前渗透区域为Dp,则表征当前渗透区域是否为裂纹的判断标准为

| $ {{{F}}_{\rm{c}}} = \frac{{4 \cdot {{{C}}_{{\rm{count}}}}}}{{\pi \cdot {{C}}_{\max}^2}} $ | (5) |

式中:Ccount——Dp内像素点个数即为区域面积,像素;

Cmax——区域的最大长度,此区域为圆形时Cmax为直径;

Threshold——阈值;

Fc——当前区域为圆形的指标,Fc越大则说明当前区域越可能是圆形,越小则说明当前区域为条状区域。

考虑到裂纹区域的形状,仅保留Fc小于阈值的连通区域,而Fc较大的区域作为孤立噪声点。图10(a)所示中的绿色和黄色框选区域即是检测出的噪音连通域。去除噪音连通域剩余区域即为裂纹连通域,如图10(b)所示。

|

| 图 10 基于渗透法的连通域检出及噪音去除 |

利用人工方式将所采集图像上的裂纹描绘出来作为裂纹区域真值,其中1个像素代表6.8 μm,如图1所示。得到裂纹连通域之后即可计算裂纹的宽度、长度、面积等数据。对裂纹连通域进行骨骼化处理(skeleton)使裂纹收缩成一条线,然后计算这条线的长度即为裂纹的长度,计算裂纹连通域中的有效像素的个数即为裂纹的面积,然后用面积除以长度的方式得到宽度。

4 实验验证 4.1 实验过程介绍对于钢箱梁正交异性板节段式试件的疲劳试验,通过采用上述方法,快速捕捉母材表面疲劳裂纹形貌变化参数,分析并研究疲劳裂纹萌生发展演化规律,从而确定相应的疲劳损伤评测特征值。

1)试件

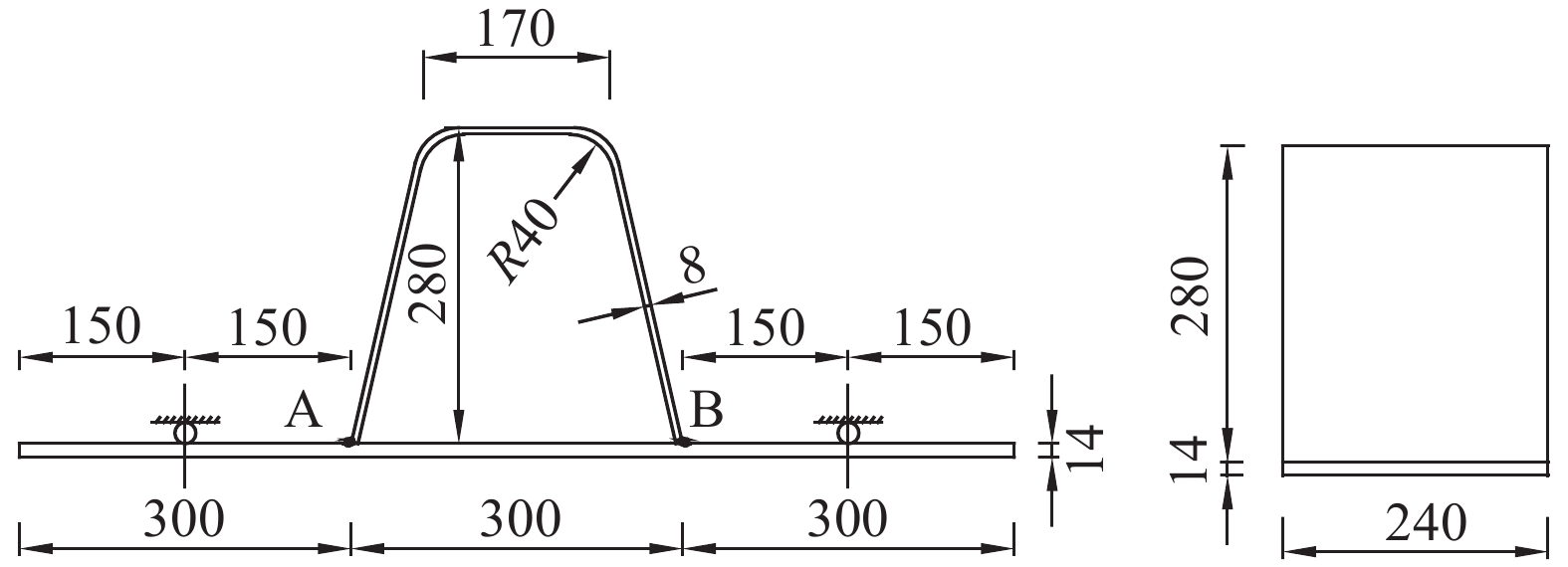

实验所用试件的顶板尺寸为900 mm×240 mm×14 mm;纵肋U型槽详细尺寸如图11所示。试件所用钢材为Q345C钢,焊丝为E71T-1(

|

| 图 11 试件尺寸(单位:mm) |

|

| 图 12 试件安装布置详图 |

2)图像采集

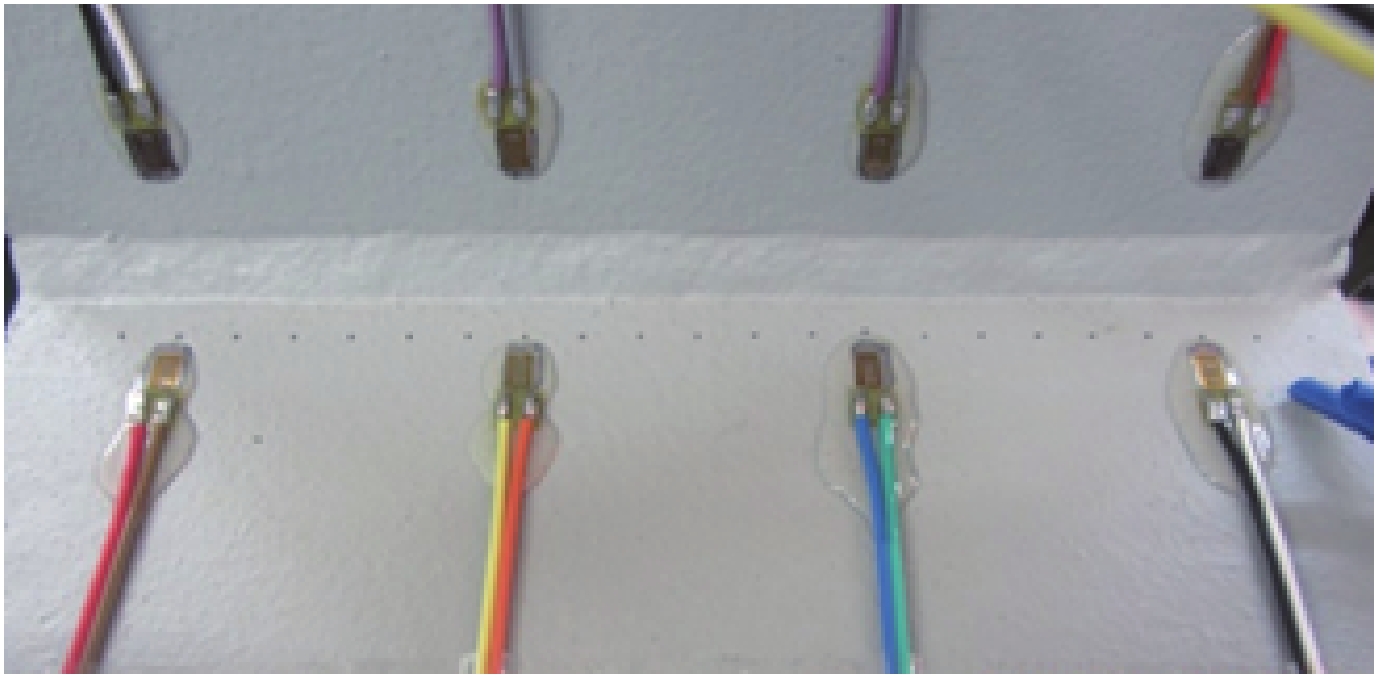

测试所用图像采集设备为HIROX公司的KH-7700型台式主控制系统和ACS专用镜头所采集图像的分辨率为1600×1200 像素,每个像素的分解力是6.8 μm,横向视场范围为10mm。因此在实际采集图像时需要从左右两侧(图11中A、B)沿纵肋横向扫描采集,每条纵肋均匀标记24个标志点,共采集24张图像,如图13所示。

|

| 图 13 划分采集梯度 |

3)实验过程

有研究指出,加载频率对疲劳裂纹的扩展速率影响很小,在室温无腐蚀环境中,当频率在0.1~100 Hz作用时,对疲劳裂纹的扩展速率影响几乎可以忽略[17]。同时,因实验室FTS多通道伺服加载系统(10 t通道)实际工作状况,试验选取3 Hz作为加载频率,荷载上限

具体实施时首先进行预加载,对试件施以20% Pmax的作用力,循环加载3次以消除支座、钢板、橡胶垫与试件之间的空隙,避免产生松动现象。然后进入疲劳加载阶段,循环作用期间荷载上、下限值保持稳定,误差波动值不超过±3%Pmax。当荷载循环次数N分别达到6、10、12、14、15、16、17···Nmax万次(试件断裂),停机采集试验数据。

4.2 裂纹检测通过CRF图模型的检测方法,试验针对试件左侧6号标记点(从左至右),分别在6,10,12,14,15,16万次的图像数据进行实验。原图及实验结果如图14所示,测量的裂纹宽度与长度见表1。从结果中可以看出基于CRF图模型的裂纹检测方法对于6~16万次的图像裂纹宽度测量与人工测量值非常接近,最大误差为6.8 μm(1个像素);由于宽度小于20.4 μm(3个像素)的较细裂纹区域没有被检测出来,导致图像中存在较细裂纹时对图像的长度测量误差较大,如第12万次和14万次的图像,在裂纹宽度大于27.2 μm (4个像素)时裂纹可以比较可靠地被检测出来,计算得到的裂纹长度误差也较小,如6、10、15、16万次的图像。

| 加载次数/万次 | 6 | 10 | 12 | 14 | 15 | 16 |

| 测量宽度/μm | 25.84 | 32.64 | 29.24 | 37.4 | 55.76 | 78.2 |

| 测量长度/μm | 3 202.8 | 4 413.2 | 4352 | 8 710.8 | 10 152.4 | 11 764 |

| 真值宽度/μm | 27.88 | 34.68 | 35.36 | 30.6 | 58.48 | 74.8 |

| 真值长度/μm | 4 406.4 | 4 522 | 7 167.2 | 11 043.2 | 11 063.6 | 11 226.8 |

|

| 图 14 试件采用CRF图模型提取的结果 |

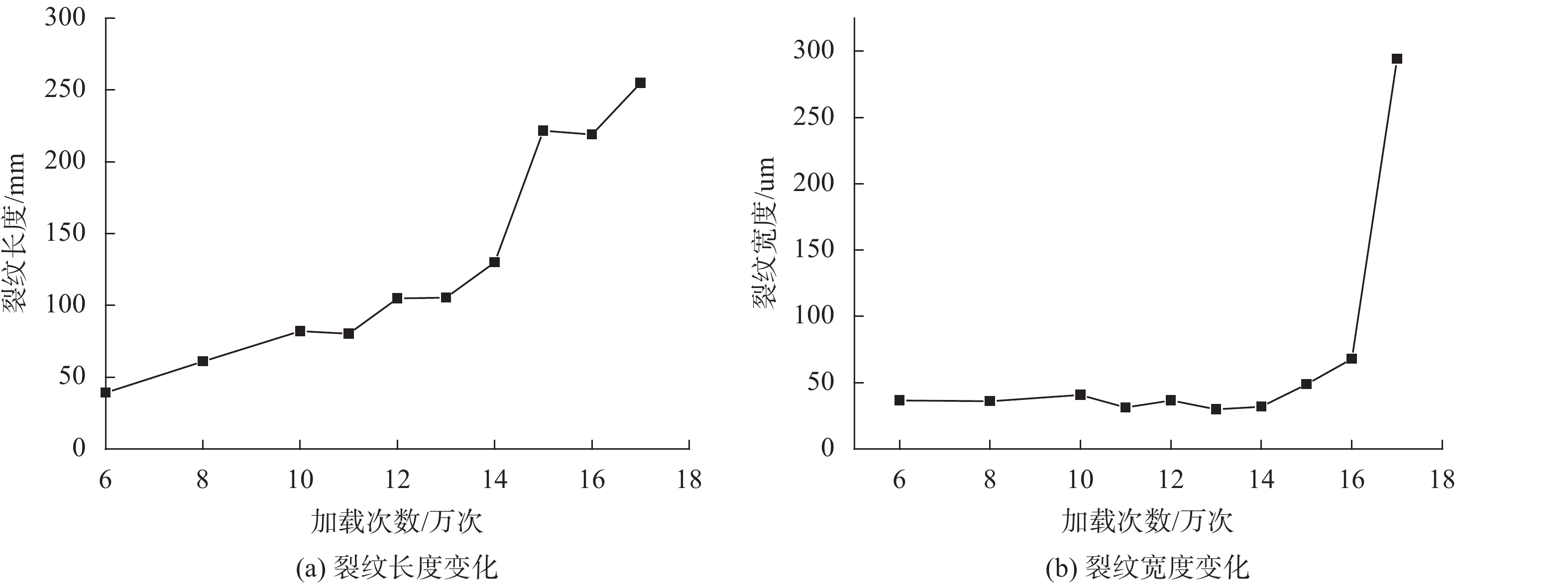

统计左侧24个标志点的裂纹数据得到裂纹参数随加载次数的变化曲线如图15所示。可以发现:左侧裂纹总长度随着加载次数的增加呈缓慢指数增长;裂纹宽度在很长时间内没有明显变化,但是从14万次开始宽度开始呈快速指数增长,到最后17万次时宽度远远高于初期平均水平。

|

| 图 15 裂纹参数随加载次数变化趋势 |

分析以上数据及曲线可以发现:14万次之前,左侧裂纹的宽度保持平稳,长度则平稳增长;14万次~16万次之后,左侧裂纹的宽度呈快速增长趋势,长度也较之前的增长速度变快;16万次以后,左侧裂纹宽度成极快速增长最后断裂,裂纹长度的增长速度无较大变化。按照这一表现可以推测14万次之前为轻度疲劳,14万次~16万次之间为中度疲劳,16万次以上为深度疲劳。通过分析现有数据可知,裂纹参数和金属疲劳存在相关性,当裂纹宽度及长度超过某一阈值之后构件便进入更深层次的疲劳状态。确定试件进入中度疲劳的临界阈值长度为129 mm(19 000个像素),宽度为34 μm(5个像素);深度疲劳的临界阈值长度为204 mm(30 000个像素),宽度为61 μm(9个像素)。当宽度和长度都满足阈值条件时及可判定试件进入相应疲劳等级。

5 结束语基于条件随机场(CRFs)的疲劳微裂纹检测算法,不仅使用单个像素的表观特征进行裂纹判别,而且考虑了其他像素标注值之间的相互影响,从而可以很好地抑制离散噪音点。实验结果表明,基于CRFs模型的裂纹检测方法对于试件6~16万次的图像裂纹宽度测量与人工测量值非常接近,这一研究为钢箱梁正交异性板疲劳损伤快速检测提供了更可靠的分析手段。

| [1] |

GURNEY T. TRL state of the art review 8: fatigue of steel bridge decks[M]. London,1992.

|

| [2] |

李小珍, 任伟平, 卫星, 等. 现代钢桥新型结构型式及其疲劳问题分析[J].

钢结构, 2006, 21(5): 50-55.

DOI:10.3969/j.issn.1007-9963.2006.05.013 |

| [3] |

淳庆, 邱洪兴. 在役铁路钢桥疲劳损伤机理、检测技术及疲劳寿命预测研究综述[J].

特种结构, 2005, 22(4): 81-82.

|

| [4] |

陈慧, 姚恩涛, 田裕鹏. 基于X射线数字成像系统的缆索检测[J].

无损检测, 2010, 32(9): 684-690.

|

| [5] |

周永跃. 焊缝的磁粉检测技术[J].

矿山机械, 2007, 35(10): 141-143.

|

| [6] |

杜骁, 张子华, 周可夫. 无损检测技术在钢桥健康检测中的应用现状分析[J].

北京交通大学学报, 2006, 30: 73-76.

DOI:10.3969/j.issn.1673-0291.2006.04.018 |

| [7] |

关洪光. 焊缝渗透检测应用分析[J].

山东电力技术, 2010(2): 58-61.

|

| [8] |

朱晓恒. 超声探伤技术在无损检测中的应用[J].

现代电子技术, 2010(21): 112-116.

DOI:10.3969/j.issn.1004-373X.2010.21.034 |

| [9] |

钢焊缝手工超声波探伤方法和探伤结果分级: GB/T 11345-1989[S]. 北京: 中国标准出版社, 1989.

|

| [10] |

铁路钢桥制造规范: TB 10212-2009[S]. 北京: 中国铁道出版社, 2009.

|

| [11] |

无损检测. 焊缝磁粉检测: JB/T 6061-2007[S].北京: 机械工艺出版社, 2007.

|

| [12] |

许晗, 汪剑鸣, 王胜蓓. 室内导航图像中反光区域的检测与分割算法[J].

天津工业大学学报, 2013(6): 59-62.

DOI:10.3969/j.issn.1671-024X.2013.06.014 |

| [13] |

M.WALLACH H. Conditional random fields: an introduction: MS-CIS-07-21[R]. University of Pennsylvania CIS Technical Report, 2004.

|

| [14] |

李航. 统计学习方法[M]. 北京: 清华大学出版社, 2012: 171-226.

|

| [15] |

韩雪冬. 基于CRFs的中文分词算法研究与实现[D]. 北京: 北京邮电大学, 2010.

|

| [16] |

KRAHENBUHL P, KOLTUN V. Efficient inference in fully connected CRFs with gaussian edge potentials[C]//Advances in neural information processing systems, 2011.

|

| [17] |

陈传尧. 疲劳与断裂[M]. 武汉: 华中科技大学出版社, 2002: 149-153.

|

2019, Vol. 45

2019, Vol. 45