文章信息

- 袁瑞铭, 吕言国, 李文文, 叶雪荣, 鲁观娜, 姜振宇

- YUAN Ruiming, LÜ Yanguo, LI Wenwen, YE Xuerong, LU Guanna, JIANG Zhenyu

- 基于温度补偿的电能表全温度范围计量精度优化方法

- Optimization method of measuring accuracy of electric energy meter’s whole temperature range based on temperature compensation

- 中国测试, 2019, 45(6): 125-130

- CHINA MEASUREMENT & TEST, 2019, 45(6): 125-130

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018100064

-

文章历史

- 收稿日期: 2018-10-22

- 收到修改稿日期: 2018-12-29

2. 哈尔滨工业大学电器与电子可靠性研究所,黑龙江 哈尔滨 150001

2. Military Apparatus Research Institute, Harbin Institute of Technology, Harbin 150001, China

随着城市电网智能化进程的不断深入,智能电表在其中所扮演的角色越来越重要[1]。由于电能表的计量误差直接关系到供、用电双方的经济效益,因此双方对电能计量准确性都提出了极高的要求。可以说,智能电能表作为未来电网电能计量的主要手段,其计量精度受到了社会的广泛关注[2-3]。

智能电能表在出厂前均要经过统一调校,但现有的调校手段仅是在电能表出厂前,在常温条件下校正各表的计量值,调整计量精度,并没有考虑电能表实际工作时所处的宽温度范围环境,故而没有从根本上消除或减小温度变化导致的计量误差[4]。虽有一些学者提出了一些电能表计量精度的优化方法,并在一定的使用环境下取得了不错的效果,但这些电能表计量精度的优化,仅仅在初始设计时考虑到确定性因素对其的影响,而忽略了电能表元器件参数波动、环境温度变化等不确定性因素[5]。我国南北纬度跨越大,不同地区温度差距较大,电能表的工作环境复杂多样,而温度变化对电能表中各元器件都有较大影响[6],易造成随时间积累的误差[7-8],因此研究温度对于电能表计量精度的影响具有重要意义。

为了分析温度对智能电表计量精度的影响,文献[9]提出了两种电能表实际工作温升测量方法,其研究对检测电能表状态、判定其全温度范围性能具有参考价值。在电能表全温度范围计量精度优化方面,国内学者提出了多种温度补偿方法,如哈尔滨电工仪表研究所与辽宁省电力有限公司抚顺供电公司共同提出的对采样芯片通过增益控制进行温度补偿的方法[10];山东济钢总公司计量处提出了为永久磁铁加装补偿片的方法,可有效降低温度对磁通的影响[11-12];衢州市电力局提出对晶振振荡频率进行适量修整或补偿,以修正温度改变造成的时钟计量误差[13],但这些方法均忽略了温度对采样电阻、计量芯片参考电压的影响。而实测结果表明,采样电阻和计量芯片参考电压极易受到温度的影响。此外,现有方法未能考虑不同负载电流、不同环境温度对计量精度的组合作用。

针对以上问题,本文提出了一种电能表计量精度的自适应温度补偿方法。首先,通过电能表的热仿真建模得到不同条件下电能表CPU(含温度测量功能)、采样电阻、计量芯片的温度分布变化情况;然后实测不同温度下影响计量精度主要器件(采样电阻、计量芯片)的温度特性,同时搭建电能表全温度范围计量精度计算模型,对不同温度下计量精度进行分析;最后设计全温度范围下的误差自适应校正系数,实现电能表计量精度在全温度范围下的有效补偿。

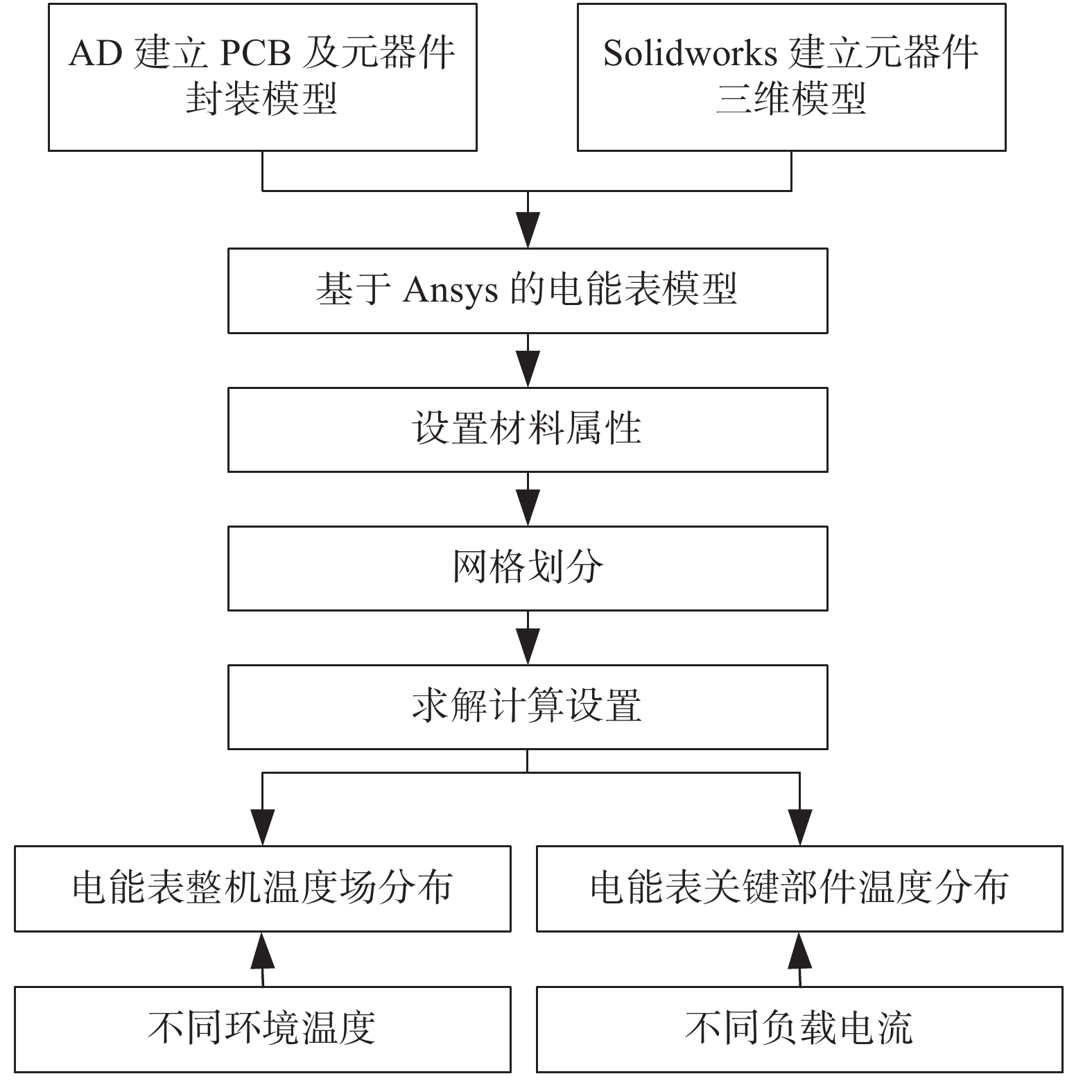

1 基于温度补偿的电能表计量精度优化流程温度补偿过程的流程图如图1所示。

|

| 图 1 基于温度补偿的电能表计量精度优化流程 |

首先基于Ansys对电能表进行三维有限元电、热耦合仿真,得到电能表整机以及影响计量精度关键零部件如计量芯片、采样电阻等的温度场分布情况;然后使用Simulink搭建了电能表计量模块的仿真模型,实现计量精度的快速计算。同时将计量芯片、采用电阻实测温度特性,以及电能表温度分布情况植入到仿真模型中,实现电能表全温度计量精度的分析与评价;而后根据计量精度随温度的变化情况进行计算,得到电能表采样电阻和计量芯片自适应温度补偿系数,并将补偿系数植入计量系统。最后通过实际样表进行测试,验证计量精度补偿方法的有效性。

2 电能表温度场仿真分析热仿真模型建立与求解流程如图2所示。

|

| 图 2 热仿真流程图 |

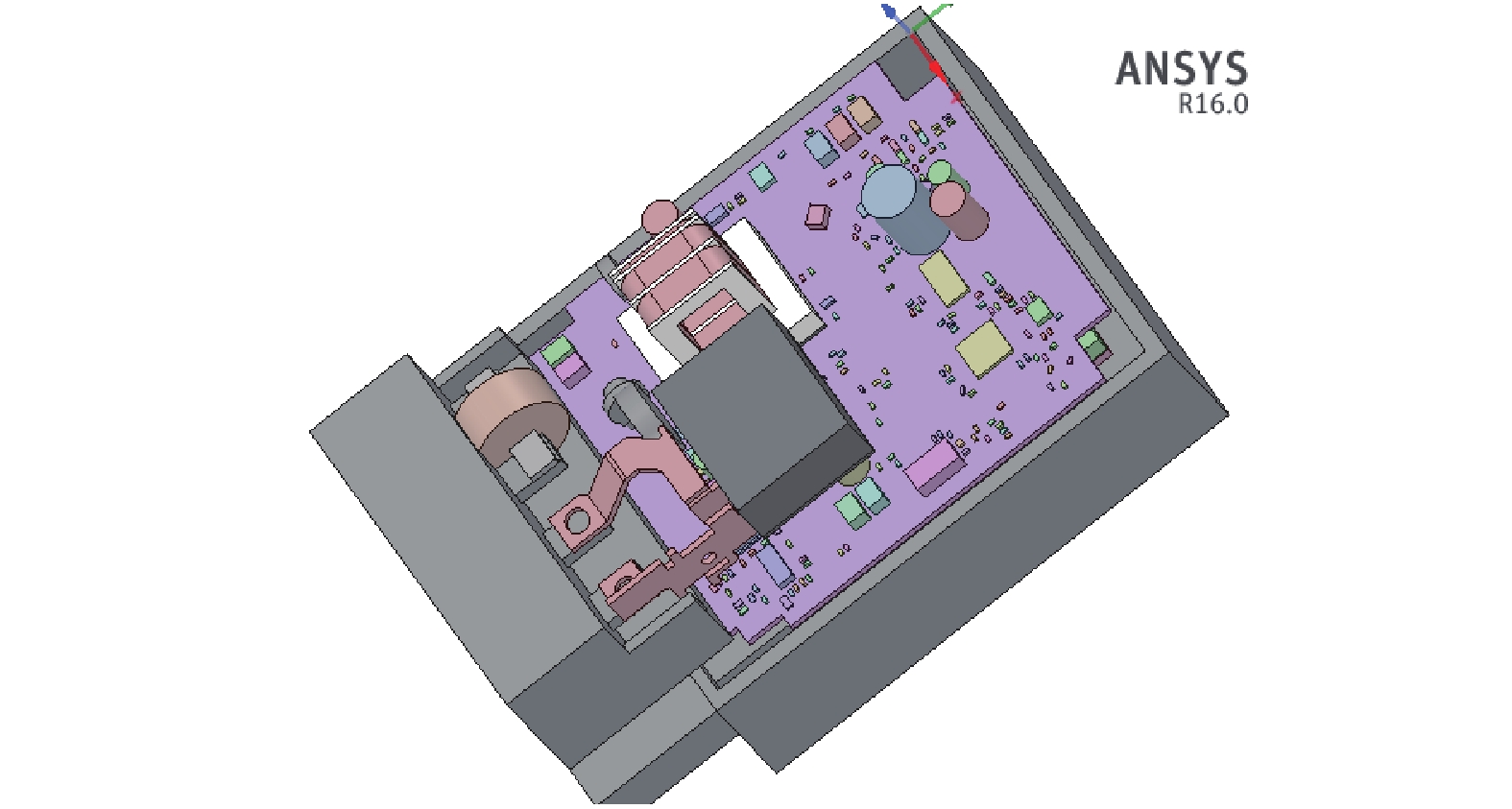

在热仿真建模过程中,首先按照电能表的原有结构,使用Altium Designer(AD)软件绘制PCB板,并添加元器件的3D封装模型,对于没有3D封装的元器件,使用Solidworks进行3D封装建模。将两者进行装配并修正整机模型,然后对该模型进行简化以满足热仿真的需求,最后添加电表外壳等封装,完成电能表整机3D模型的搭建。本文以某款目前常用单相智能电能表为例进行研究(下文提及的均为该款电能表),其3D模型如图3所示。

|

| 图 3 电能表整机3D模型 |

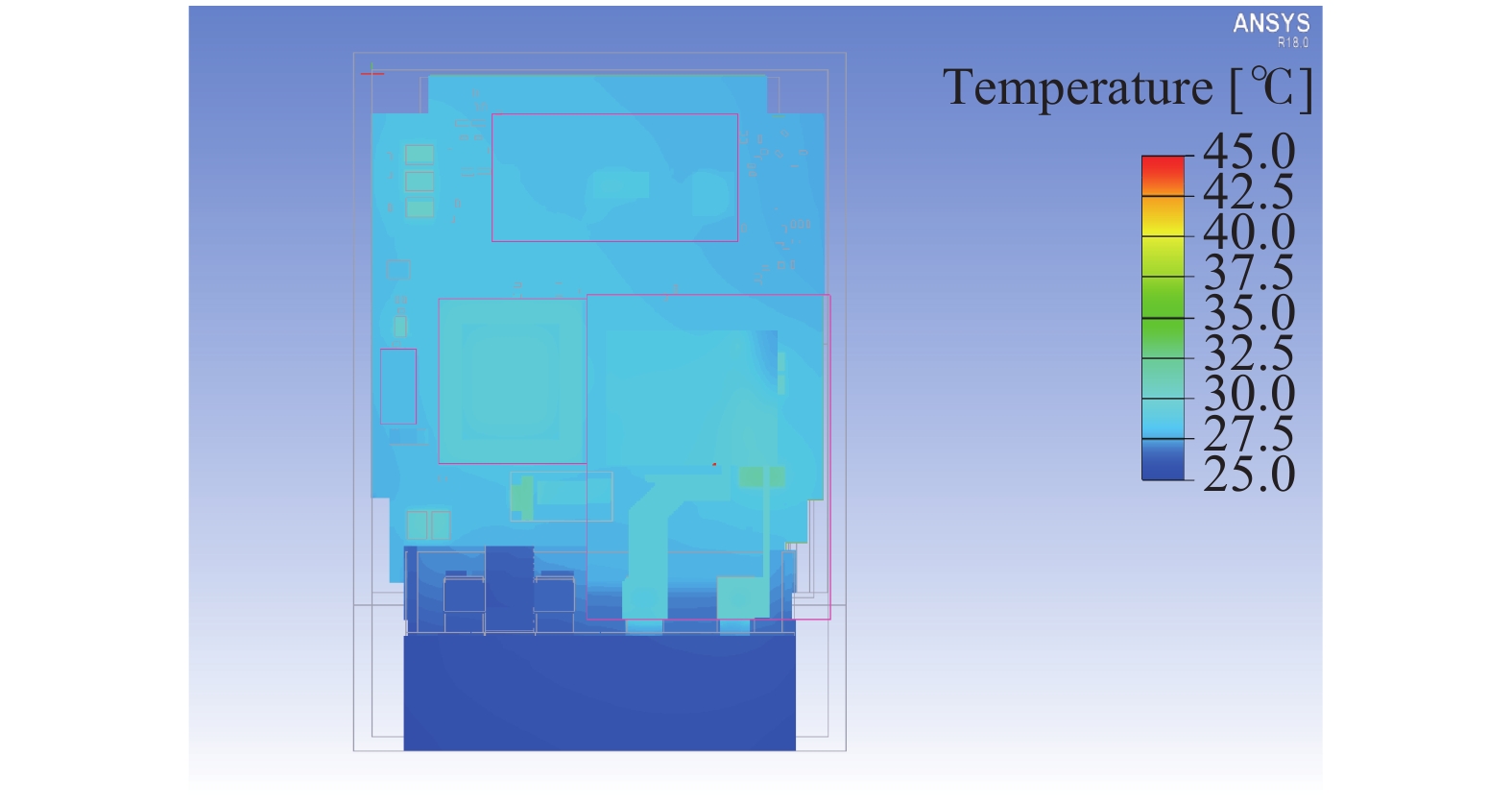

对电能表3D热仿真模型进行网格划分,并设置各元器件材料属性、发热功率、环境参数、重力矢量等,通过仿真求解及后处理得到电能表的温度场分布。初步仿真后,选取电能表的几个关键位置进行测量,依据测量结果对各元器件参数等进行合理修正,最终获得工程可用的仿真模型。环境温度25 ℃、负载电流5A下电能表的热仿真结果如图4所示。

|

| 图 4 环境温度25 ℃电能表整机温度分布云图 |

为验证仿真的正确性,对额定负载(5 A)下环境温度30 ℃、50 ℃、70 ℃的稳态温升(电能表连续运行12 h以上)进行了实测。仿真与实测结果对比如表1所示,可以看出本文热仿真结果与测试较为吻合,最大误差为9%,仿真模型在误差允许范围内可以较好地反映电能表在不同环境条件下的温度分布情况。

| 环境温度30 ℃ | 环境温度50 ℃ | 环境温度70 ℃ | |||||||||

| 测试点 | 实测/℃ | 仿真/℃ | 误差/% | 实测/℃ | 仿真/℃ | 误差/% | 实测/℃ | 仿真/℃ | 误差/% | ||

| PCB | 36.75 | 33.32 | −9 | 54.87 | 53.32 | −3 | 74.64 | 73.32 | −2 | ||

| PTC | 35.20 | 35.92 | 2 | 53.84 | 55.92 | 4 | 73.96 | 75.92 | 3 | ||

| 继电器 | 32.61 | 33.84 | 4 | 51.01 | 53.84 | 6 | 71.07 | 73.84 | 4 | ||

| 变压器 | 36.79 | 34.23 | −7 | 55.28 | 54.23 | −2 | 75.06 | 74.23 | −1 | ||

| 芯片 | 34.02 | 33.33 | −2 | 52.91 | 53.33 | 1 | 72.70 | 73.33 | 1 | ||

3 全温度范围下电能表计量精度评价

电能表计量模块主要由电阻分压采样电路、锰铜分流采样电路和计量芯片模块3部分组成。其中,电阻分压采样电路主要由6个150 kΩ电阻及1个680 Ω电阻串联组成,对680 Ω电阻两端的电压进行采样,在其后加入由1 kΩ电阻和33 nF电容构成的滤波电路;锰铜分流采样电路主要由锰铜电阻及滤波电路组成,电网电流流经锰铜片,采样锰铜片两端的电压信号,即可获得流经锰铜的电流;计量芯片主要是将采样得到的电压信号进行相位转换、PGA放大、模数转换后,将两个采样结果相乘,并对其乘积进行一定的数学运算,最终得到瞬时功率。

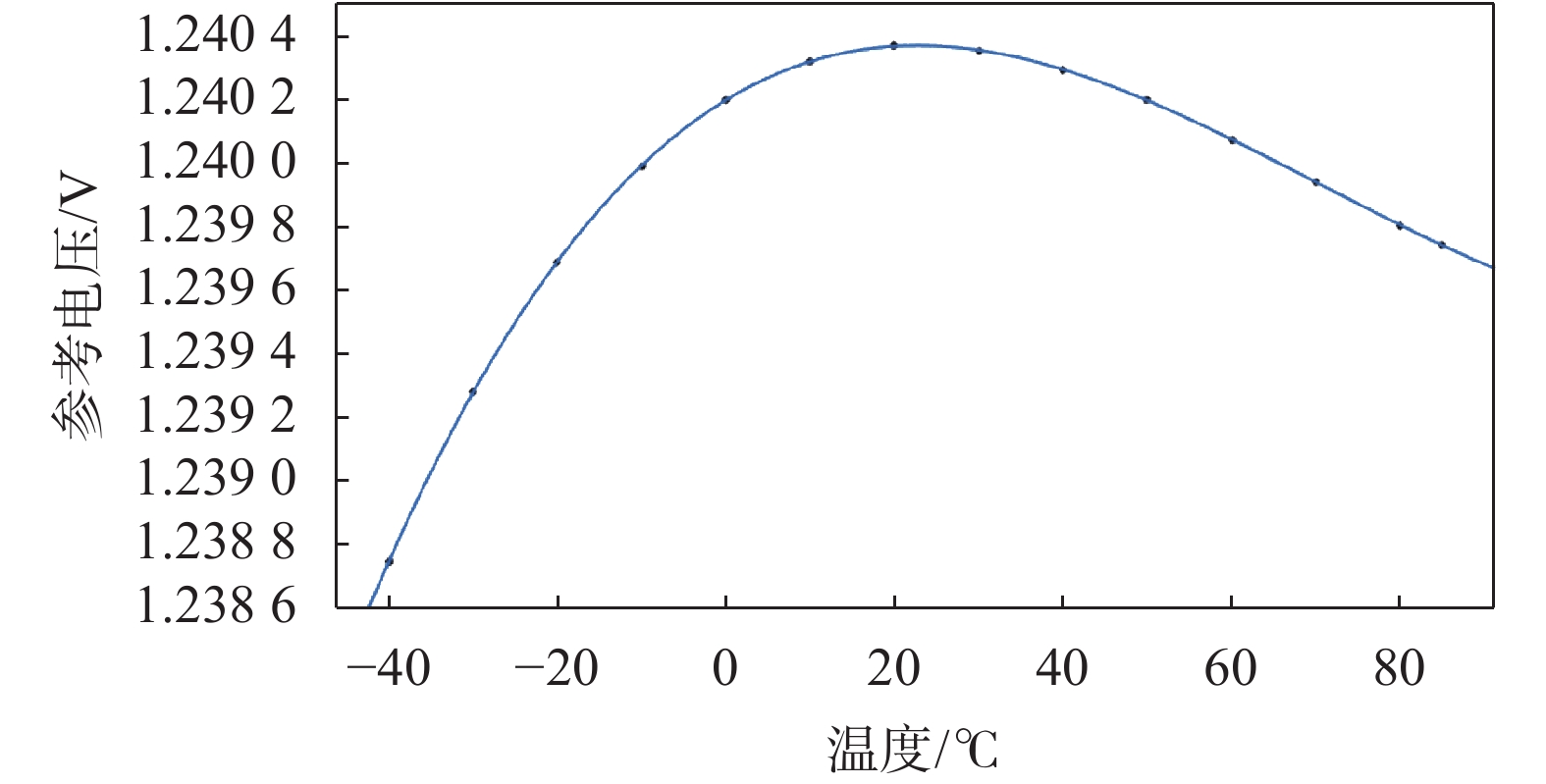

如前所述,电能表实际制造及使用过程中,其计量精度将受温度的影响。本文对150 kΩ电阻、680 Ω电阻以及计量芯片(基准电压)均进行了温度特性测量。图5以计量芯片基准电压为例,给出了其全温度范围下的特性曲线。

|

| 图 5 计量芯片参考电压Vref温度曲线 |

此外,作为大批量生产的仪表,电能表计量精度不可避免还将受计量回路元器件参数自身波动的影响。在计量精度评价时,根据电能表制造过程的实际物料信息,并结合实测,将150 kΩ和680 Ω电阻的波动范围定为±1%,锰铜阻值范围定为±6%,计量芯片基准电压波动范围定为±0.13%(物料清单无此信息,由实测得到)。

如此,可以给出考虑计量回路元器件自身波动及温度特性的电能表计量精度评价流程,如图6所示。对某电能表进行了全温度范围下的计量精度评价,结果如图7和表2所示。在此,依据JJG 596-2016《电子式交流电能表》,以计量误差来反映计量精度(下文同),可以看到电能表的计量精度受温度影响较大。

|

| 图 6 电能表计量精度评价流程 |

|

| 图 7 温度补偿前电能表全温度范围计量精度(误差)评估结果 |

| 温度 | −45 ℃ | −35 ℃ | −25 ℃ |

| 计量精度 | −0.011 07 | −0.010 35 | −0.007 04 |

| 温度 | −15 ℃ | −5 ℃ | 5 ℃ |

| 计量精度 | −0.007 23 | −0.004 69 | −0.003 72 |

| 温度 | 15 ℃ | 25 ℃ | 35 ℃ |

| 计量精度 | −0.001 82 | −0.000 92 | 0.002 375 |

| 温度 | 45 ℃ | 55 ℃ | 65 ℃ |

| 计量精度 | 0.002 455 | 0.005 485 | 0.006 975 |

4 电能表计量精度的温度补偿

输入电压U经过分压电路采样后而得到的电压采样信号UT的表达式为:

| ${U_T} = U \times \frac{{{R_7}}}{{{R_1} + {R_2} + {R_3} + {R_4} + {R_5} + {R_6} + {R_7}}}$ | (1) |

其中,T表示温度,R1~R6代表150 kΩ电阻,R7代表680 Ω电阻,因两者温度系数不同(由实测结果得知),故而温度变化会造成采样电压发生改变。

得到电压采样信号UT后,与电流采样信号I共同输入计量芯片,经过A/D转换后将两者相乘,经过时间t后得到计量电能值WT,其表达式为:

| $ {W_T} = \frac{{{U_T}}}{{{V_{{\rm{ref}}}}}} \times \frac{I}{{{V_{{\rm{ref}}}}}} \times t $ | (2) |

由式(2)可知,经过A/D转换而得到的电压信号与当前温度下的参考电压Vref成反比。由于锰铜温度系数极低,故而可以认为在所有温度下的电流采样信号I均不变。因此可以得到电表在常温下的计量电能

| $ \frac{{{W_T^\prime} }}{{{W_T}}} = \frac{{{U_T^\prime} \times I}}{{{U_T} \times I}} \times \frac{{{V^2_{{\rm{ref}}}}}}{{{{V'}^2_{{\rm{ref}}}}}} = \frac{{{U_T^\prime }\times {V^2_{{\rm{ref}}}}}}{{{U_T} \times {{V'}^2_{{\rm{ref}}}}}} $ | (3) |

其中,

| $\begin{aligned} {V_{\rm{ref}}^\prime } =& 2.005\;53 \times {10^{ - 9}} \times {T_V^3} - 4.232\;37 \times {10^{ - 7}} \times {T_V^2}+ \\ &1.611\;8 \times {10^{ - 5}} \times {T_V} + 1.240\;17 = f({T_V}) \end{aligned} $ | (4) |

而采样电压与各电阻所处的温度、温度系数关系表达式为:

| $\begin{aligned} & {{U'}_T}= {U_T} \times\\& \frac{{(TC{R_{680}} \times {T_{R680}} + 1){R_{680}}}}{{6 \times (TC{R_{150}} \times {T_{R150}} + 1){R_{150}} + (TC{R_{680}} \times {T_{R680}} + 1){R_{680}}}} =\\ & f({T_{R150}},{T_{R680}}) \times {U_T} \end{aligned} $ | (5) |

其中,

| $\frac{{{W_T}}}{{{W_T^\prime} }} = \frac{{{U_T} \times {V'^2_{{\rm{ref}}}}}}{{{U_T^\prime } \times {V^2_{\rm{ref}}}}} = \frac{{{f^2}({T_V})}}{{f({T_{R150}},{T_{R680}}) \times {V^2_{{\rm{ref}}}}}}$ | (6) |

该比值即为该温度下的温度补偿系数,将该系数加入到电能表计量模块的计量芯片模型部分中,即可实现在全温度下的电能表计量功率校正。

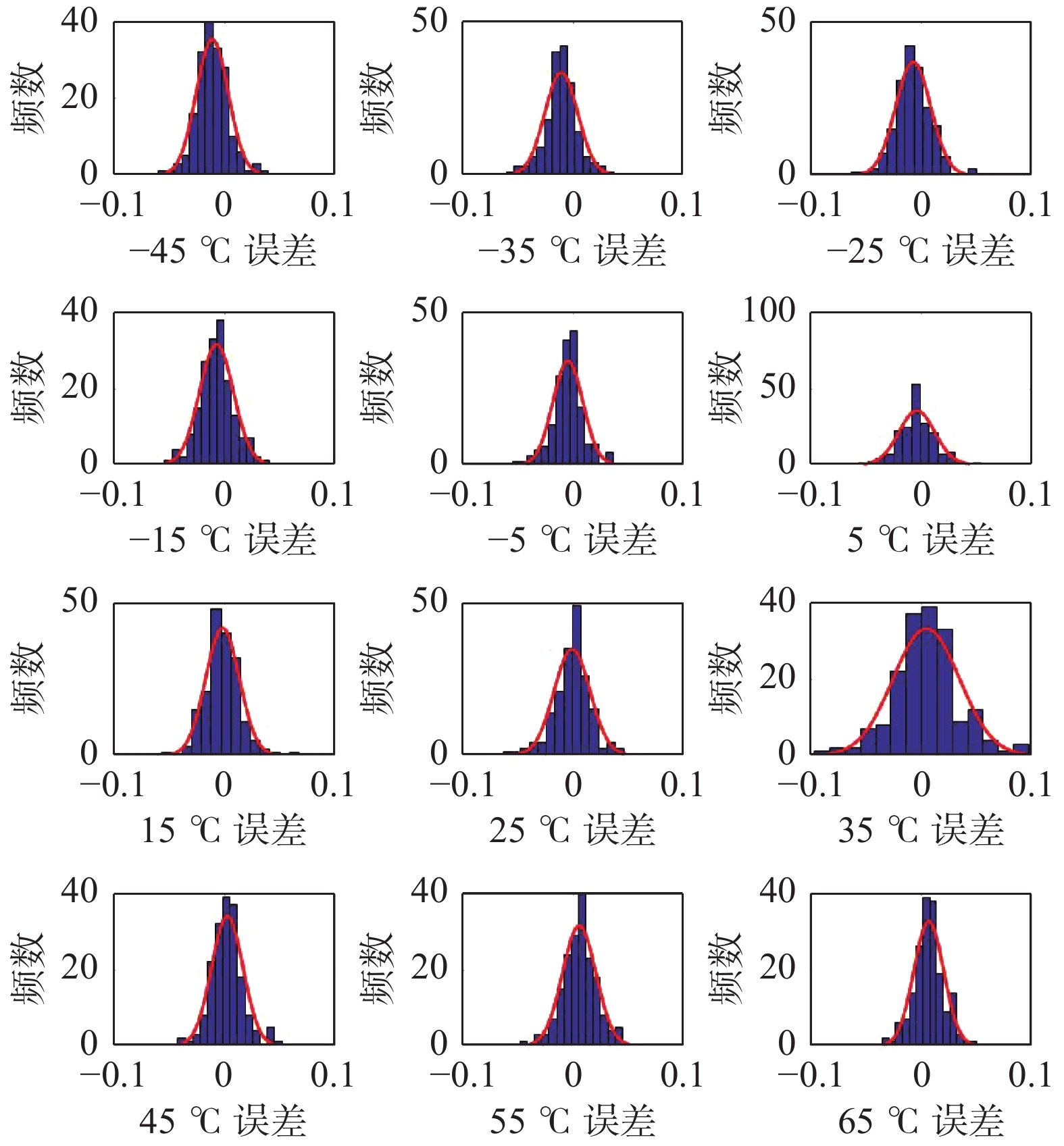

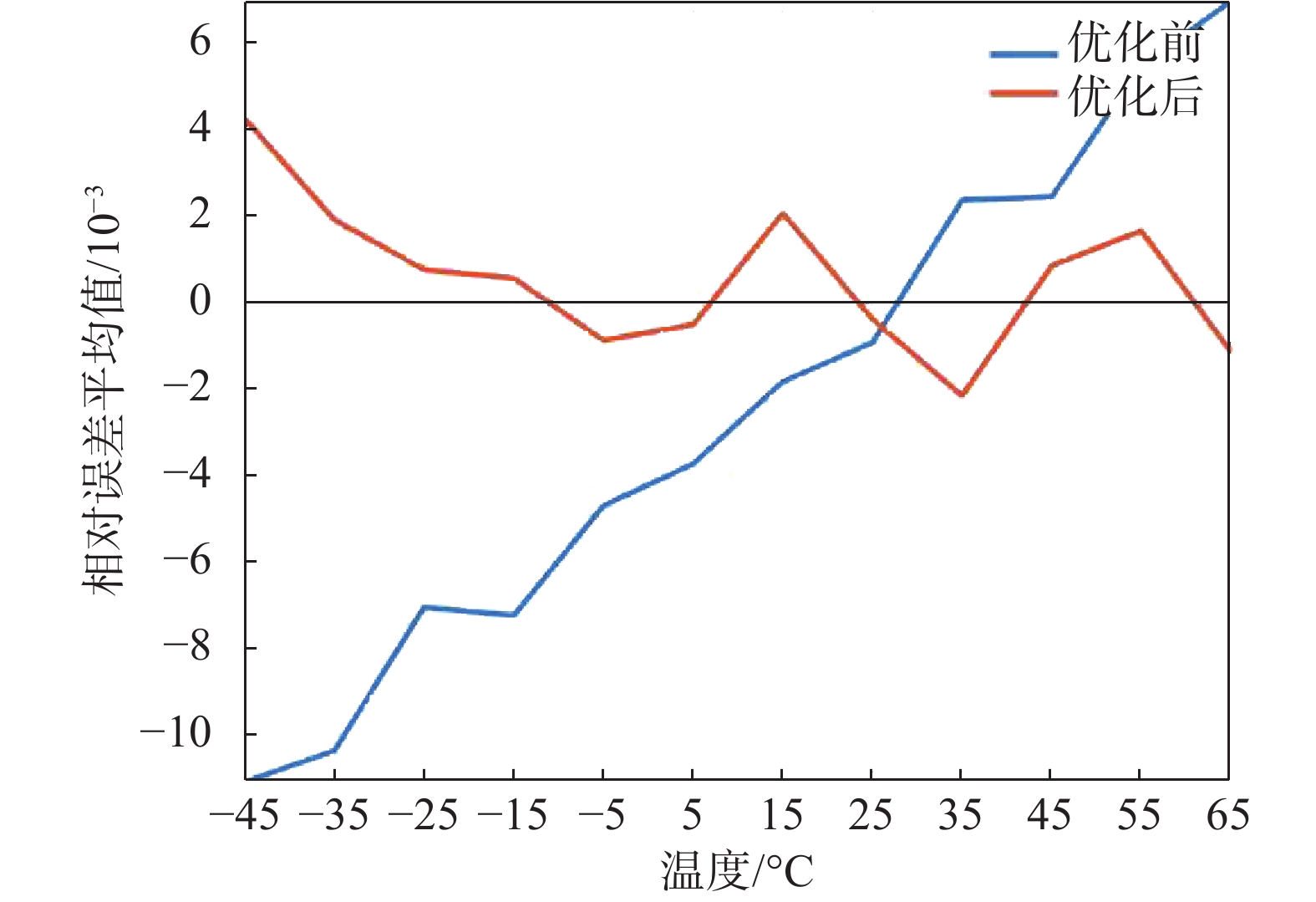

5 电能表计量精度温度补偿方法验证将以上计算得到的补偿系数应用于实际电能表的制造过程,并生产50只,实测其效果。补偿优化前后的对比结果如图8和表3所示。

|

| 图 8 优化前后各温度下计量误差(精度)对比图 |

| 温度/℃ | 补偿前 | 补偿后 | 优化倍数 |

| −45 | −0.011 07 | 0.004 26 | 2.6 |

| −35 | −0.010 35 | 0.001 92 | 5.4 |

| −25 | −0.007 04 | 0.000 769 | 9.2 |

| −15 | −0.007 23 | 0.000 568 | 12.7 |

| −5 | −0.004 69 | −0.000 87 | 5.4 |

| 5 | −0.003 72 | −0.000 5 | 7.4 |

| 15 | −0.001 82 | 0.002 074 | 0.9 |

| 25 | −0.000 92 | −0.000 38 | 2.4 |

| 35 | 0.002 375 | −0.002 15 | 1.1 |

| 45 | 0.002 455 | 0.000 86 | 2.9 |

| 55 | 0.005 485 | 0.001 665 | 3.3 |

| 65 | 0.006 975 | −0.001 13 | 6.2 |

| 平均 | −0.002 46 | 0.000 591 | 4.2 |

从图8和表3可以看出,在引入温度补偿程序后,电能表的计量精度有较大幅度的提高,最高优化了12.7倍,平均优化了4.2倍,即计量误差减小为原来的1/4.2。可见温度补偿后计量精度的提高非常明显。此外,从整个温度范围看,计量精度在补偿优化后变得较为稳定,随温度变化起伏变小。

6 结束语本文针对智能电能表在宽温度范围下计量精度漂移大、甚至大幅下降的问题,提出了一种基于温度补偿的电能表全温度范围计量精度优化方法。主要结论如下:

1)搭建了智能电能表热仿真模型,实现了全温度范围下电能表温度场的仿真计算,可得到不同环境温度、不同负载电流下电能表采样电阻、计量芯片等关键位置处的温度。与实测结果对比表明,热仿真误差不超过9%,为后续计量精度的温度补偿奠定了基础。

2)给出了考虑温度变化的电能表计量精度评价方法。通过实测电能表计量回路关键元器件(包括计量芯片、分压电阻等)的温度特性,结合元器件的参数波动信息,实现了全温度范围电能表计量精度的合理评价。

3)提出了温度补偿模型,实现了全温度范围下电能表计量精度的自适应补偿。实际电能表应用结果表明,补偿优化后电能表计量精度有较大幅度的提高,最高优化了12.7倍,平均优化了4.2倍,且计量精度在整个温度范围内稳定度大幅提升。

| [1] |

余贻鑫, 栾文鹏. 智能电网述评[J].

中国电机工程学报, 2009, 29(34): 1-8.

DOI:10.3321/j.issn:0258-8013.2009.34.001 |

| [2] |

沈明炎. 单相智能电能表实际负载下的误差试验与分析[J].

工业计量, 2014, 24(2): 14-18.

DOI:10.3969/j.issn.1002-1183.2014.02.004 |

| [3] |

孙传军. 浅谈智能电表目前的现状与未来发展方向[J].

中国新技术新产品, 2011(22): 5-6.

DOI:10.3969/j.issn.1673-9957.2011.22.007 |

| [4] |

刘金涛, 刘慧敏. 基于分层分阶段抽样的电能表质量跟踪技术研究[J].

中国测试, 2012, 38(4): 40-43.

|

| [5] |

李求洋, 李新, 王淑娟. 基于分支定界法的电能表计量电路容差设计方法[J].

电力自动化设备, 2016, 36(5): 102-107.

|

| [6] |

李建华. 智能电能表误差与一致性误差问题分析[J].

江苏现代计量, 2014(8): 24-28.

|

| [7] |

殷鑫, 陆以彪, 宫游, 等. 温度影响下的智能电能表误差模型[J].

电测与仪表, 2017, 54(8): 85-88.

DOI:10.3969/j.issn.1001-1390.2017.08.015 |

| [8] |

费鹏. 电能表计量中误差产生原因及对策研究[J].

自动化与仪器仪表, 2017(7): 230-231.

|

| [9] |

冯守超, 朱凌, 刘振波. 单相智能电能表温升的试验方法[J].

低压电器, 2012(16): 43-47.

|

| [10] |

赵玉梅, 张忠正, 夏军. 一种三相电能表的温度补偿新方法[J].

电测与仪表, 2015, 52(10): 92-96.

DOI:10.3969/j.issn.1001-1390.2015.10.018 |

| [11] |

黄翔, 江道灼. GPS同步时钟的高精度守时方案[J].

电力系统自动化, 2010, 34(18): 74-77.

|

| [12] |

李芳红, 夏建华. 环境温度变化对电能表检定结果的影响及其补偿措施[J].

计量技术, 2001(7): 38-39.

DOI:10.3969/j.issn.1000-0771.2001.07.018 |

| [13] |

赵军浩, 雷芳. 电能表时钟的温度补偿[J].

大众科技, 2005, 11(85): 188-189.

|

2019, Vol. 45

2019, Vol. 45