文章信息

- 伍川辉, 周灿, 靳行

- WU Chuanhui, ZHOU Can, JIN Hang

- 振动谱与ODS分析在内燃机车降噪研究中的应用

- Vibration spectrum and ODS for studying noise reduction of diesel railcar

- 中国测试, 2019, 45(6): 131-137

- CHINA MEASUREMENT & TEST, 2019, 45(6): 131-137

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018010009

-

文章历史

- 收稿日期: 2018-01-03

- 收到修改稿日期: 2018-03-18

内燃机车持续不断的高强度噪声会给司机身体带来疲劳感,并压迫听觉神经而造成身体器官损伤[1-2],因此降低内燃机车的车内噪声需求迫切。

刘金伟[3]利用Hypermesh对内燃机车几何模型进行网格划分,然后在LMS Virtual.Lab里面进行声场响应仿真分析,有效地对噪声进行了预测;陈吉超[4]等利用VA-One对某型号内燃机车进行了统计能量分析,提出降噪方案,并试验验证了降噪方案的有效性。有限元、边界元以及统计能量分析是比较主流的噪声预测方法,可以在设计阶段为降噪提供有效的指导。但实际上,内燃机车在装配完成后依然可能出现噪声偏大的问题,这些问题在设计和仿真阶段无法得到细致模拟,也没有一套系统的方法适合该情形下故障诊断。

针对装配完成的内燃机车降噪问题,本文以某型号地铁调车为研究对象,该车为由柴油机驱动的内燃机车,型式试验中司机室噪声平均值超标准值约12 dB(A),该车已在关键设备和部分结构处做了一些减振降噪的处理,但车辆总装完成后主动力室端司机室的噪声仍超标严重。基于此,本文设计噪声与振动试验对车辆进行研究,通过振动谱和ODS技术定位结构噪声源,提出改造方案,并针对重点空气噪声频段提出隔声与吸声的措施,经实验验证二者的综合降噪效果良好。

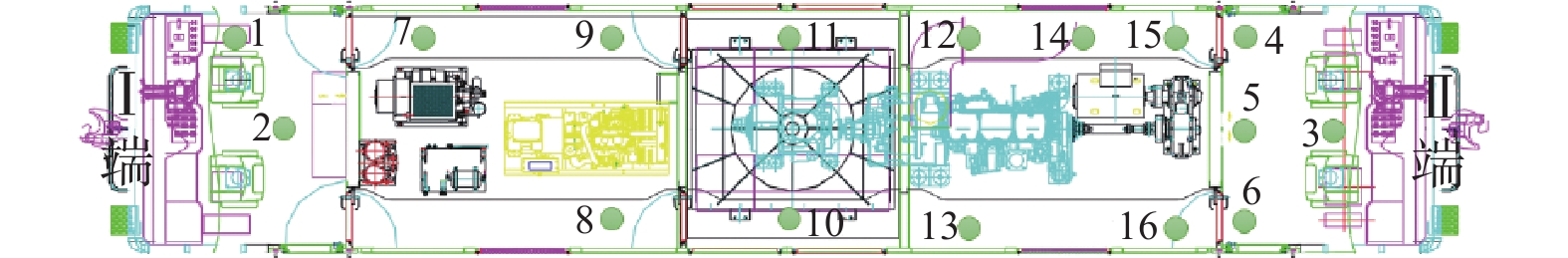

1 试验设计 1.1 诊断试验本文诊断试验为静态试验,按照发动机转速设计6个工况,分别为750,1 000,1 200,1 500,1 800,2 100 r/min。噪声测点共16个,在车内布置情况如图1所示。

|

| 图 1 噪声测点布置 |

测点1~6在两端司机室,距地板1.5 m高;测点7~16在动力室,距地板0.5 m高。靠近Ⅰ端的动力室为辅动力室,有7~9共3个测点。其中测点7在空压机旁,测点8和9分布在柴油机辅助设备两侧。靠近Ⅱ端的动力室是主动力室,有12~16共5个测点。测点12和13分布在柴油机两侧,测点15和16分布在变速箱两侧,测点14在测点12与15之间,靠近牵引电机。测点10和11在冷却室,其中测点10在排气口一侧。

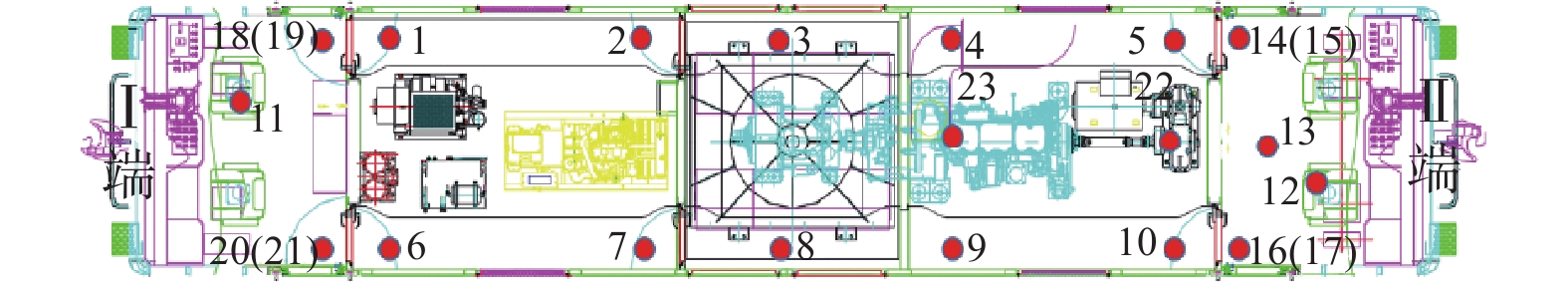

振动测点共23个,其中21个测点分布在车体结构上,2个测点在设备上。测点1~13位于车体底板结构上;测点14~21分布在两端司机室间壁的4个角落,括号内的测点为间壁下方测点;测点22在变速箱盖上,测点23在柴油机机盖上。在测量车体底板结构的测点时,取下地板上的盖板,将传感器置于盖板下与车体联结的刚性结构上,这样测得的数据能够较真实地反映结构的振动响应。所有振动测点的平面位置如图2所示。

|

| 图 2 振动测点布置 |

噪声测试采用B&K的4189型传声器和BBM声学分析仪器,保证了噪声测试的精度。振动测试采用朗斯的ZW9611A加速度传感器和团队自开发的信号放大器与采集卡[5]采集。

1.2 验证性试验验证性试验测点为诊断试验中主动力室和Ⅱ端司机室的相关测点。试验共分为两次,第一次是在对原车结构噪声源改造后,验证其效果。第二次是在第一次基础上添加隔声与吸声的措施,验证二者的综合效果。

2 声学分析 2.1 声压级分布情况根据ISO 3095-2013的定义,A计权等效连续声压级公式为

| ${L_{pAeq,T}} = 10\lg \left( {\frac{1}{T}\int_0^T {\frac{{{P_A}^2(t)}}{{{P^2}_0}}} {\rm d}t} \right)$ | (1) |

本测试中,故障出现在图中Ⅱ端司机室,表1列出了诊断试验中主动力室和Ⅱ端司机室的噪声测点声压级。

| 测点 | 工况/(r·min−1) | |||||

| 750 | 1 000 | 1 200 | 1 500 | 1 800 | 2 100 | |

| 3 | 77.0 | 75.7 | 77.0 | 82.5 | 86.0 | 89.4 |

| 4 | 79.1 | 78.4 | 80.1 | 83.2 | 87.6 | 92.0 |

| 5 | 78.4 | 76.1 | 77.7 | 82.0 | 85.4 | 90.4 |

| 6 | 78.6 | 77.3 | 78.5 | 83.0 | 87.3 | 90.9 |

| 12 | 101.1 | 101.2 | 102.2 | 106.7 | 109.1 | 113.6 |

| 13 | 101.2 | 100.8 | 102.2 | 105.7 | 109.4 | 113.6 |

| 14 | 101.8 | 101.7 | 103.2 | 106.3 | 109.8 | 113.5 |

| 15 | 100.8 | 100.6 | 102.3 | 107.5 | 109.1 | 113.4 |

| 16 | 101.0 | 101.0 | 102.0 | 105.8 | 109.3 | 113.0 |

在ISO标准中,有轨车辆车内司机室噪声的限值为78 dB(A)。由表中数据可以看到,当发动机转速高于1 200 r/min时,Ⅱ端司机室内测点3、4、5、6的噪声均不达标。测点4、5、6均匀地分布在Ⅱ端司机室间壁后,但测点4的噪声值一般比测点5、6略大,推断噪声源离测点4更近。在发动机转速2 100 r/min时,司机室各测点的平均噪声超出了限值约12.6 dB(A)。主动力室测点的噪声值在同一工况下的声压级非常接近,初步判定在主动力室这个密闭的空间内,形成了混响场。

2.2 频谱分析对主动力室的测点12~16作频谱分析,选取750 r/min和2 100 r/min下的频谱,如图3所示。

|

| 图 3 750 r/min和2 100 r/min下的动力室噪声测点频谱 |

各测点位置不同,但趋于同一谱结构,证实主动力室存在混响场的推断。混响效应随着转速的增大而增强,可以看到2 100 r/min时,各测点的谱值极其相似,变为宽带随机信号。混响场内测点的频谱有着很强的一致性,很难定位声源位置。

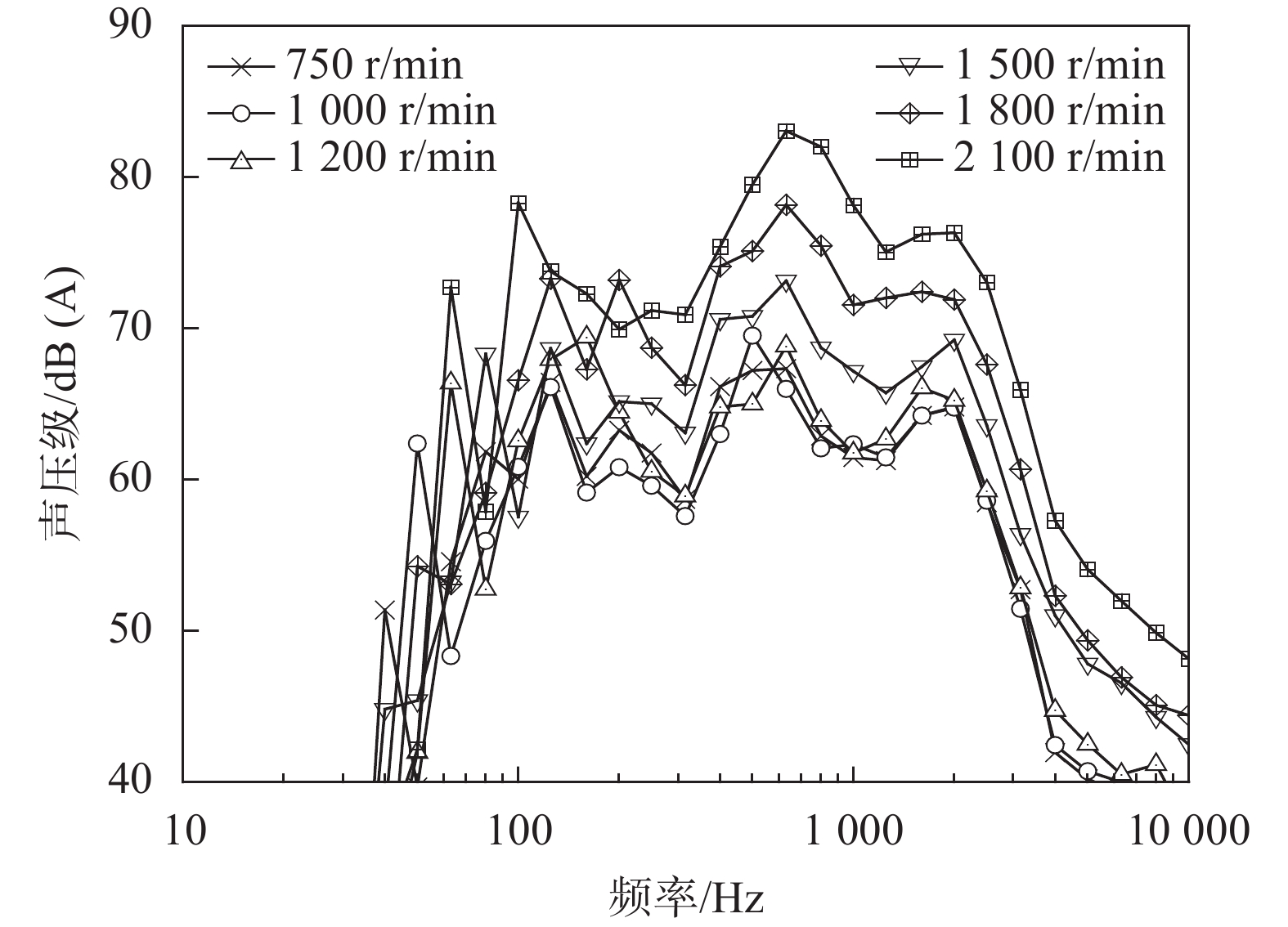

图4为测点4在不同工况下的频谱。转速对谱结构的影响不大,这说明司机室的隔声频带设计是较好的。100 Hz以下的峰值位置一般与转速存在对应关系,由于该车的CAT C18发动机是6缸4冲程,根据其所在频率位置,推断是发动机排气噪声[6-7]。此外,图中约在125 Hz、200 Hz、630 Hz、2 000 Hz这4处频率附近,谱峰位置基本没有随转速变化,这说明谱峰代表的不是发动机或传动机构噪声,需要进一步分析来找到这些谱峰的关联因素。

|

| 图 4 诊断实验噪声测点4在各工况下的频谱 |

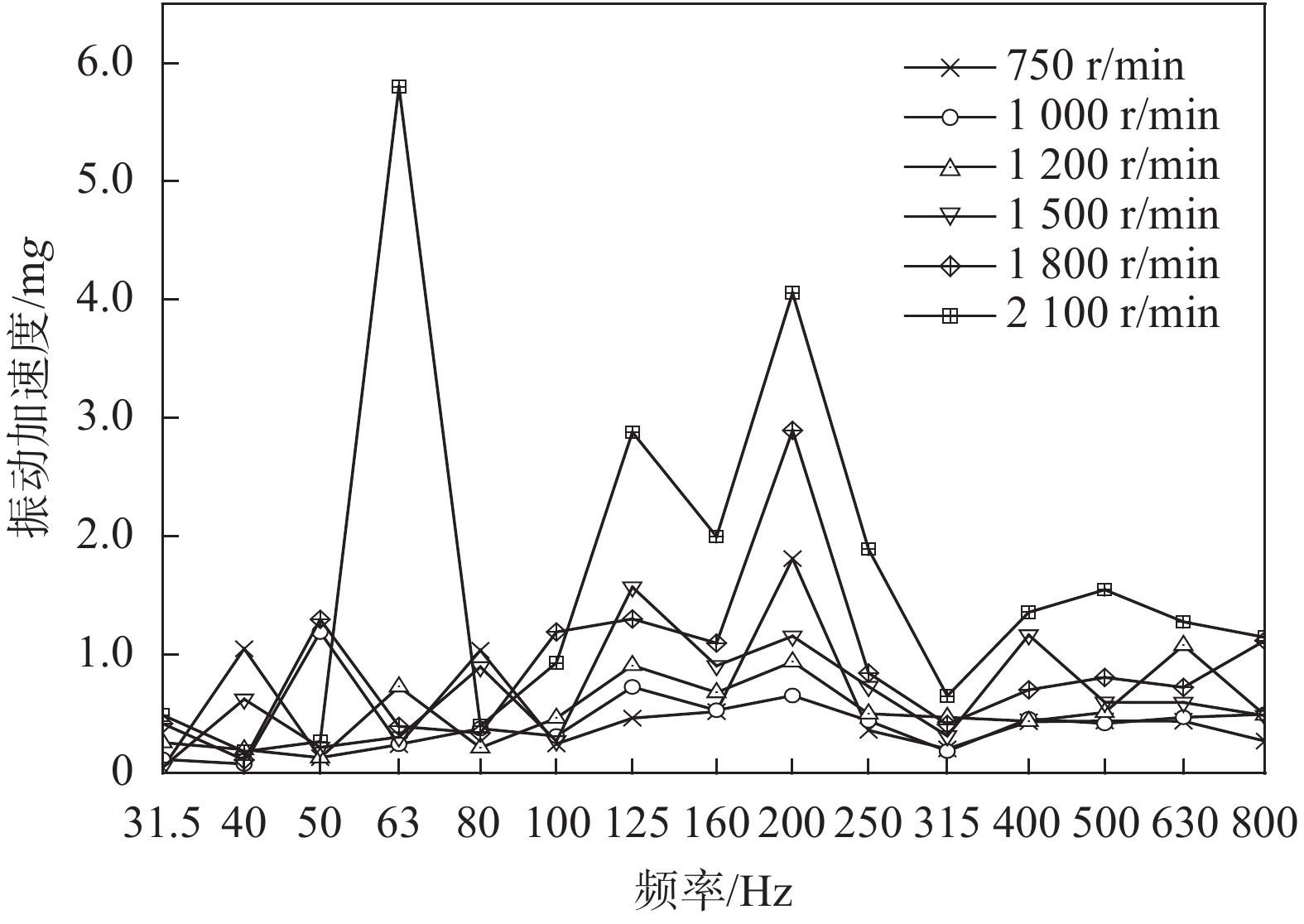

3 振动分析 3.1 频谱分析

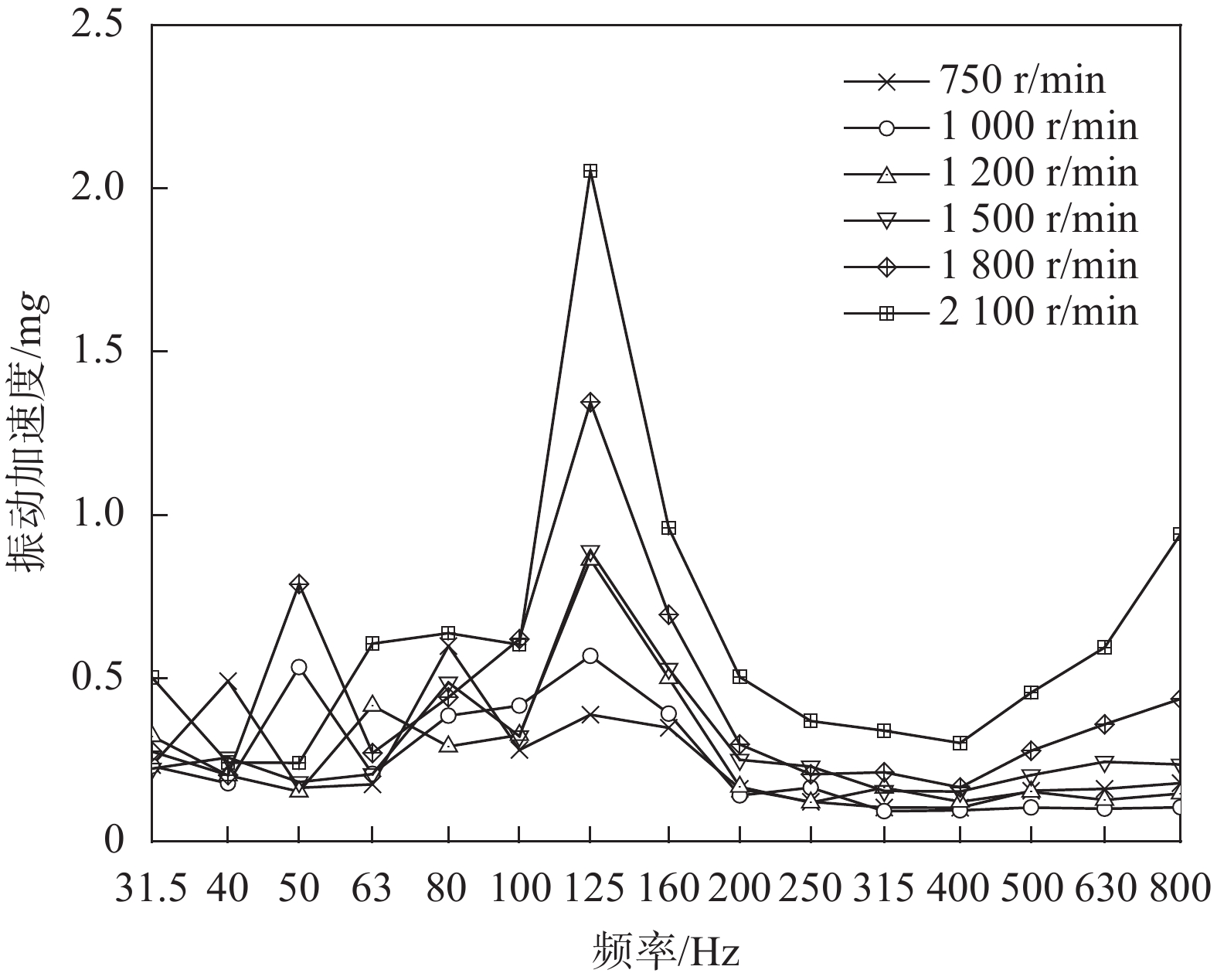

离噪声测点4最近的振动测点为司机室底板振动测点13和间壁振动测点14。图5为底板上振动测点13的频谱,在125 Hz处有明显峰值,且位置不随转速变化,这说明125 Hz的振动是测点4在125 Hz噪声的直接源头之一。

|

| 图 5 振动测点13各工况下的振动频谱 |

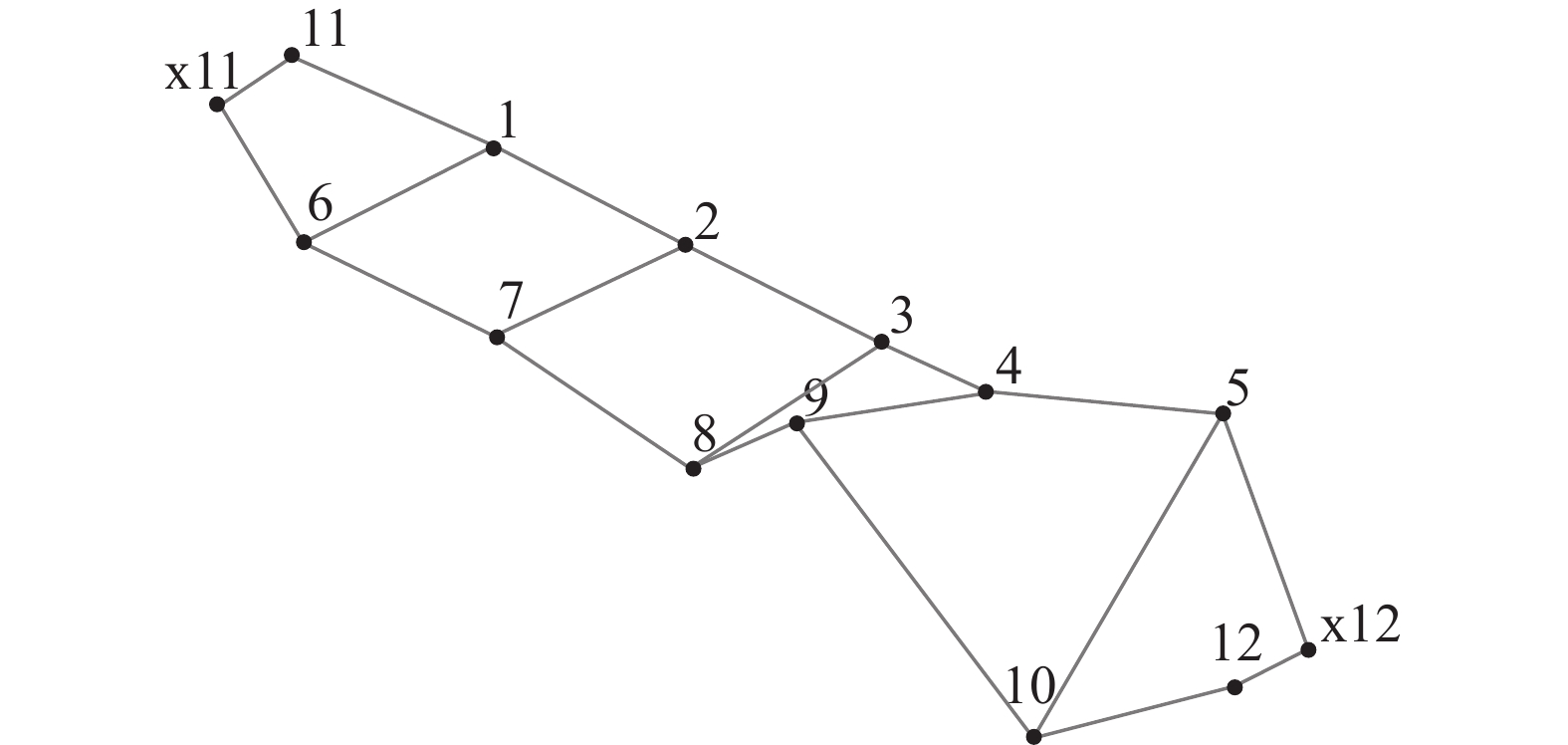

间壁上测点14的振动频谱如图6所示。

|

| 图 6 振动测点14各工况下的频谱 |

2 100 r/min时,振动最异常峰值在63 Hz,很可能是被激发了局部结构模态。在125 Hz处有小的峰值,且位置不随转速变化,这也是测点4在125 Hz噪声峰值的直接源头之一。在200 Hz处的振动峰值明显,且在各工况下位置不变,这是测点4在200 Hz噪声峰值的直接源头之一。

在变速箱和柴油机盖上各有一个振动测点,图7和图8是二者的振动频谱。

|

| 图 7 振动测点22各工况下的频谱图 |

|

| 图 8 振动测点23各工况下的频谱 |

图8柴油机盖上的测点23振动响应高频衰减,只有750 r/min下有一个异常峰值。图7中变速箱盖上的测点22在630 Hz有个峰值,位置不随转速变化,应该是噪声测点4的630 Hz峰值的重要源头。当发动机转速较高时,100~500 Hz的宽频带内振动异常偏大,其中以发动机转速2 100 r/min时125 Hz的峰值最突出,这一定会对附近的结构振动产生明显影响。

3.2 工作变形分析(ODS) 3.2.1 ODS理论工作变形分析[8-10](ODS)体现的是在工作状态下某个时刻或者频率两点或多点之间的相对振动。为了获得准确的工作振型,所有测点必须同时测量,但限于通道数量与测量环境,往往无法同步测量所有的响应信号;因此,工程上普遍使用传导函数法来测量,并引入了复传递率的概念。

复传递率可以由响应信号与参考点信号的傅里叶谱表示,也可以用响应信号与参考点信号的互功率谱与参考点的自功率谱之比表示,如下式所示:

| ${H_{xy}}(\omega ) = \frac{{{F_x}(\omega ) \cdot {F_y}^*(\omega )}}{{{F_y}(\omega ) \cdot {F_y}^*(\omega )}} = \frac{{{G_{xy}}(\omega )}}{{{G_{yy}}(\omega )}}$ | (2) |

各测点的响应可由下式计算:

| $\overline {{F_x}\left( \omega \right)} = {H_{xy}}\left( \omega \right) \cdot \sqrt {{G_{yy}}\left( \omega \right)} $ | (3) |

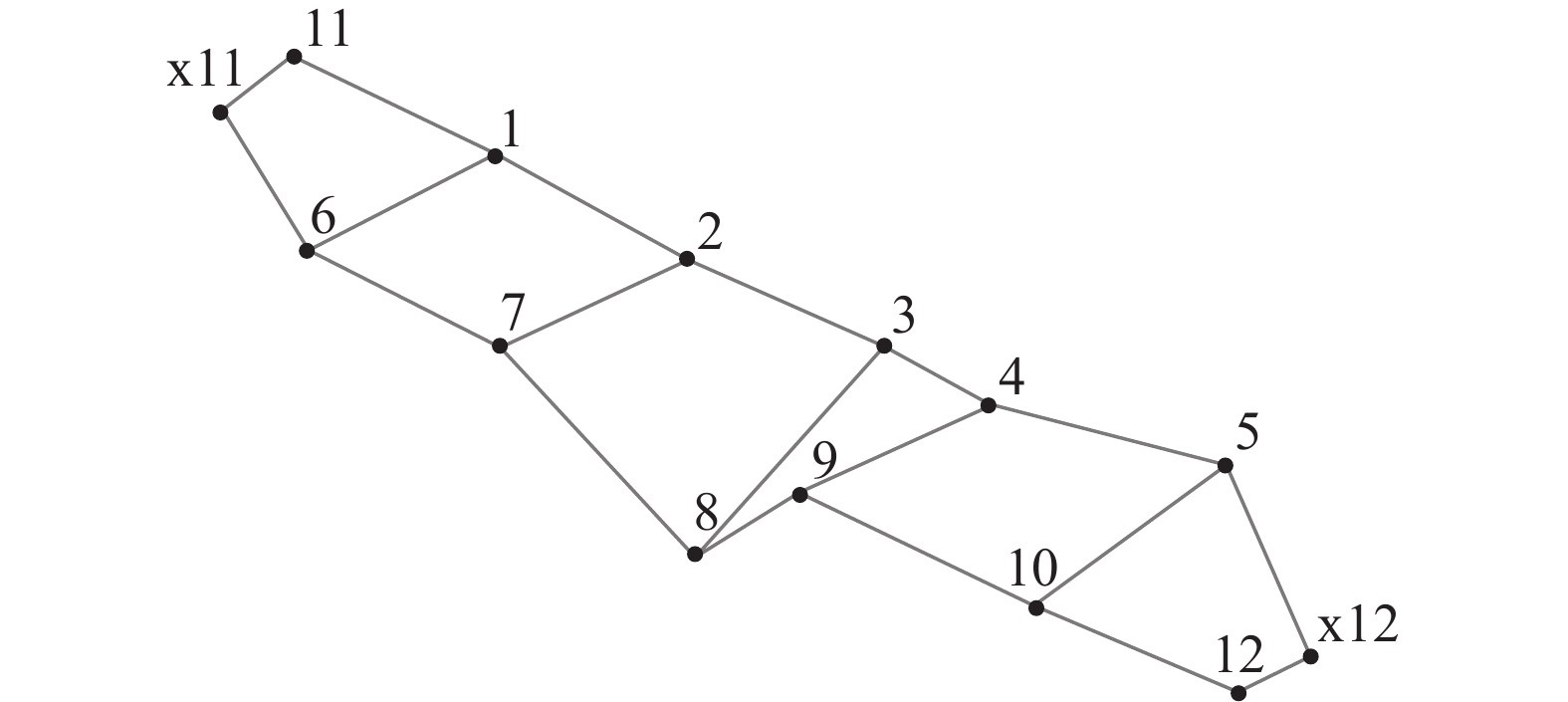

对于司机室噪声测点,底架和间壁是两处最直接的结构噪声源。图9、图10和图11提取了1 500~2 100 r/min发动机转速下底架在以125 Hz为中心频率的频程内的ODS图(x11和x12点是虚拟的测点)。

|

| 图 9 2 100 r/min下125 Hz的底架ODS图 |

|

| 图 10 1 800 r/min下125 Hz的底架ODS图 |

|

| 图 11 1 500 r/min下125 Hz的底架ODS图 |

在2 100 r/min和1 500 r/min时,变速箱所在的横断面发生了扭转变形,推断与该处万向轴和变速箱的旋转运动有关。此外,振动测点8与9组成的部分在3种工况下均发生了大的纵向扭转变形,而无排气口的另一侧均无明显变形。这说明排气口安装在车体一侧虽对两侧车内噪声能量不构成直接影响,但它在以125 Hz为中心频率的频程内引发了不良的结构振动,可能会通过结构传递间接影响到其他区域。

表2为发动机与变速箱转频。车体架构的前14阶模态分别为10.62,15.82,19.03,24.05,25.73,26.09,26.83,36.87,38.53,39.63,40.44,41.31,41.39,41.67 Hz。

| 结构 | 工况/(r·min−1) | |||||

| 750 | 1 000 | 1 200 | 1 500 | 1 800 | 2 100 | |

| 发动机 | 12.5 | 16.7 | 20 | 25 | 30 | 35 |

| 变速箱 | 21.1 | 28.1 | 33.7 | 42.2 | 50.5 | 59.1 |

总体来讲,这几种工况下,发动机和变速箱激励的转频避开了车体结构的固有模态频率,不会激发出某阶车体模态。车辆静止工况下万向轴几乎没有沿十字轴中心的任意摆动,即在此处万向轴只有旋转运动,转频近似于发动机转频,也不能激发某阶车体模态。这说明整车架构设计比较合理,125 Hz所产生的几处大的工作变形来源于局部故障,而非模型设计缺陷导致的整体模态响应。

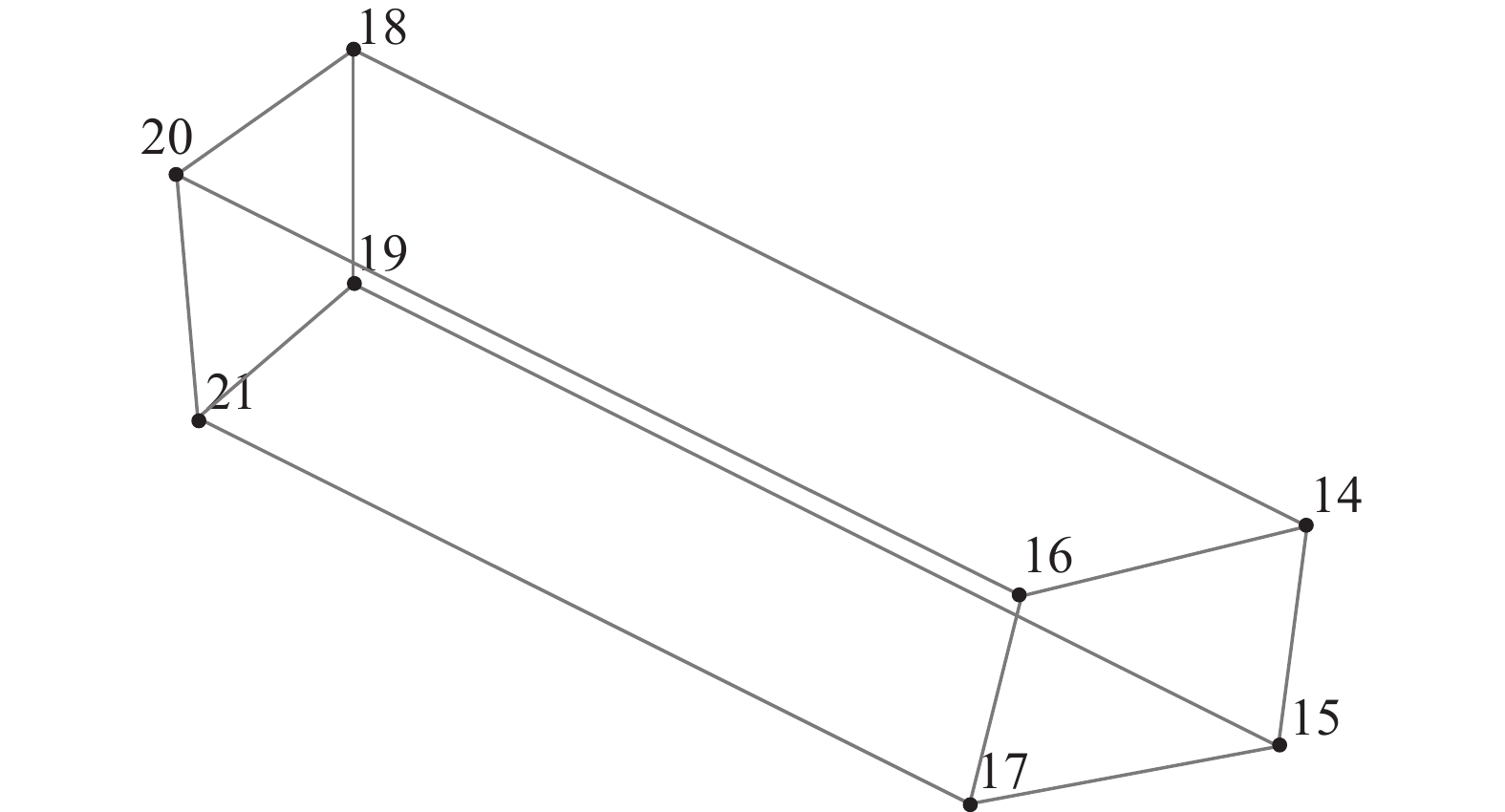

3.2.3 司机室间壁ODS分析2 100 r/min时,司机室间壁在以63 Hz为中心频率的频程内有异常突出的峰值,图12为该工况下63 Hz的两侧司机室间壁ODS图。

|

| 图 12 2 100 r/min工况下63 Hz的司机室间壁ODS图 |

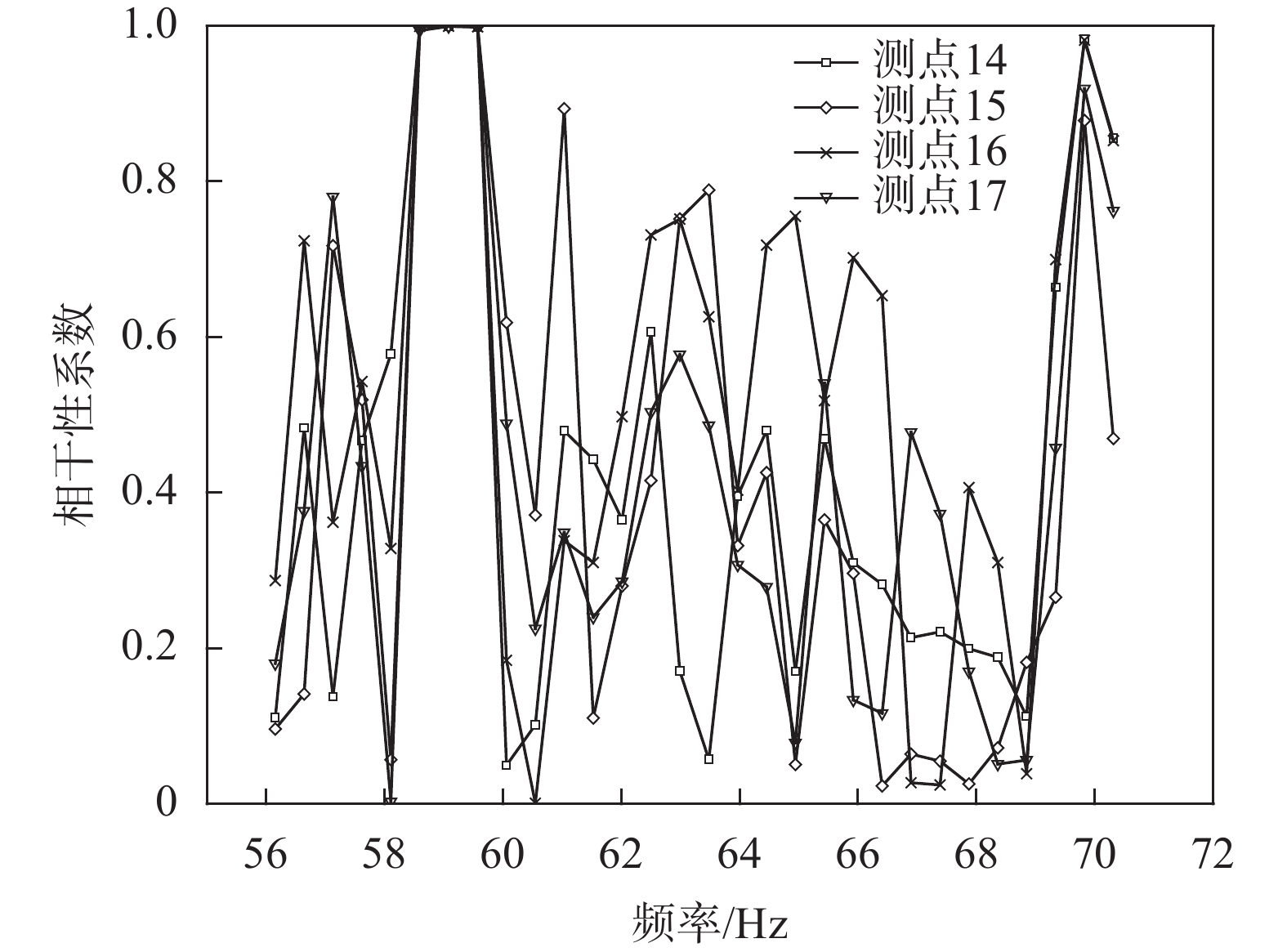

Ⅱ端司机室的间壁在63 Hz为中心频率的频程内有明显的纵向变形,而Ⅰ端只有轻微的变形。通过图13的Ⅱ端司机室间壁振动测点与噪声测点4相干性分析,4个振动测点在59 Hz附近与测点4相干性都非常接近1,而该工况下变速箱的转频为59.1 Hz,这说明变速箱是以63 Hz为中心频率的频程内间壁工作变形的源头,同时也是噪声测点4在63 Hz处峰值的间接源头。

|

| 图 13 2 100 r/min下63 Hz的频程内间壁振动测点与噪声测点4的相干分析图 |

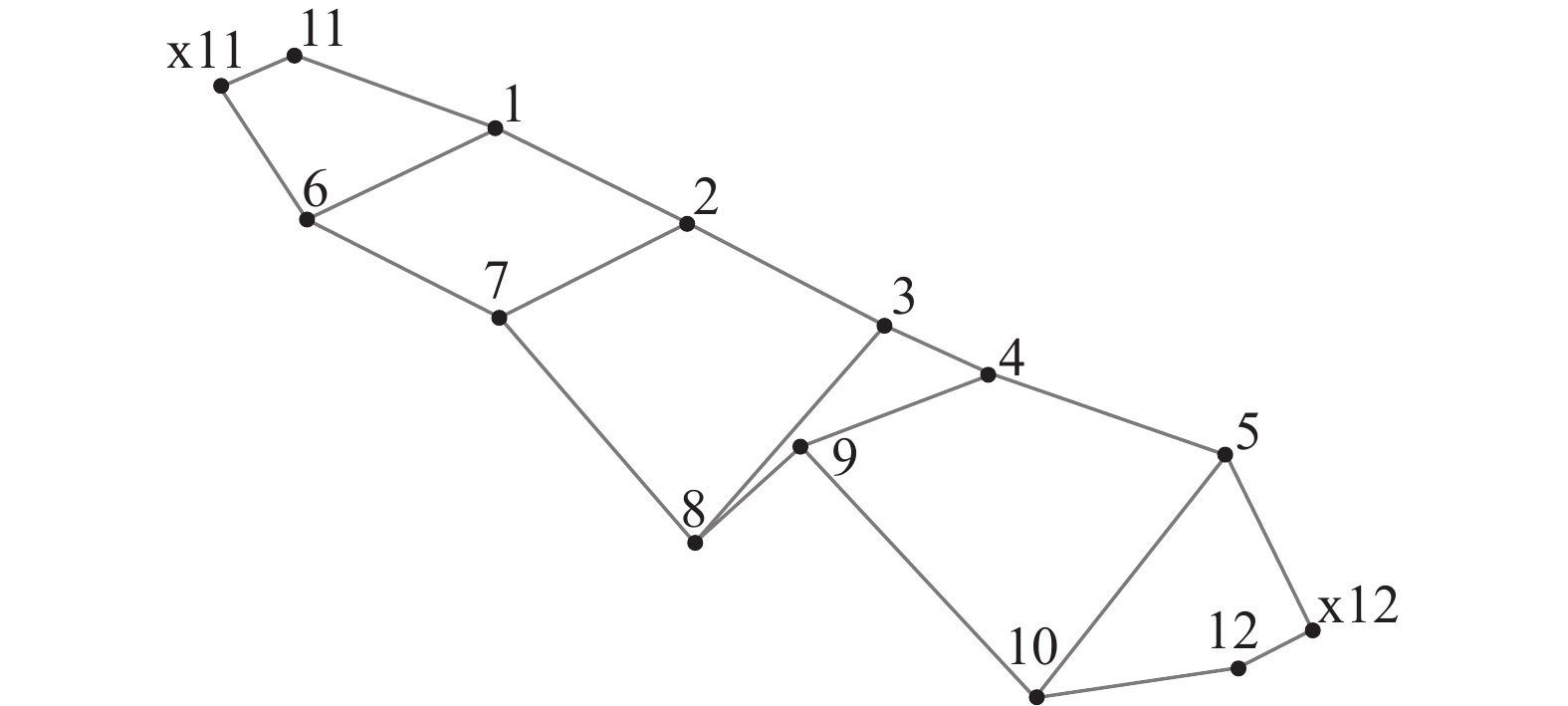

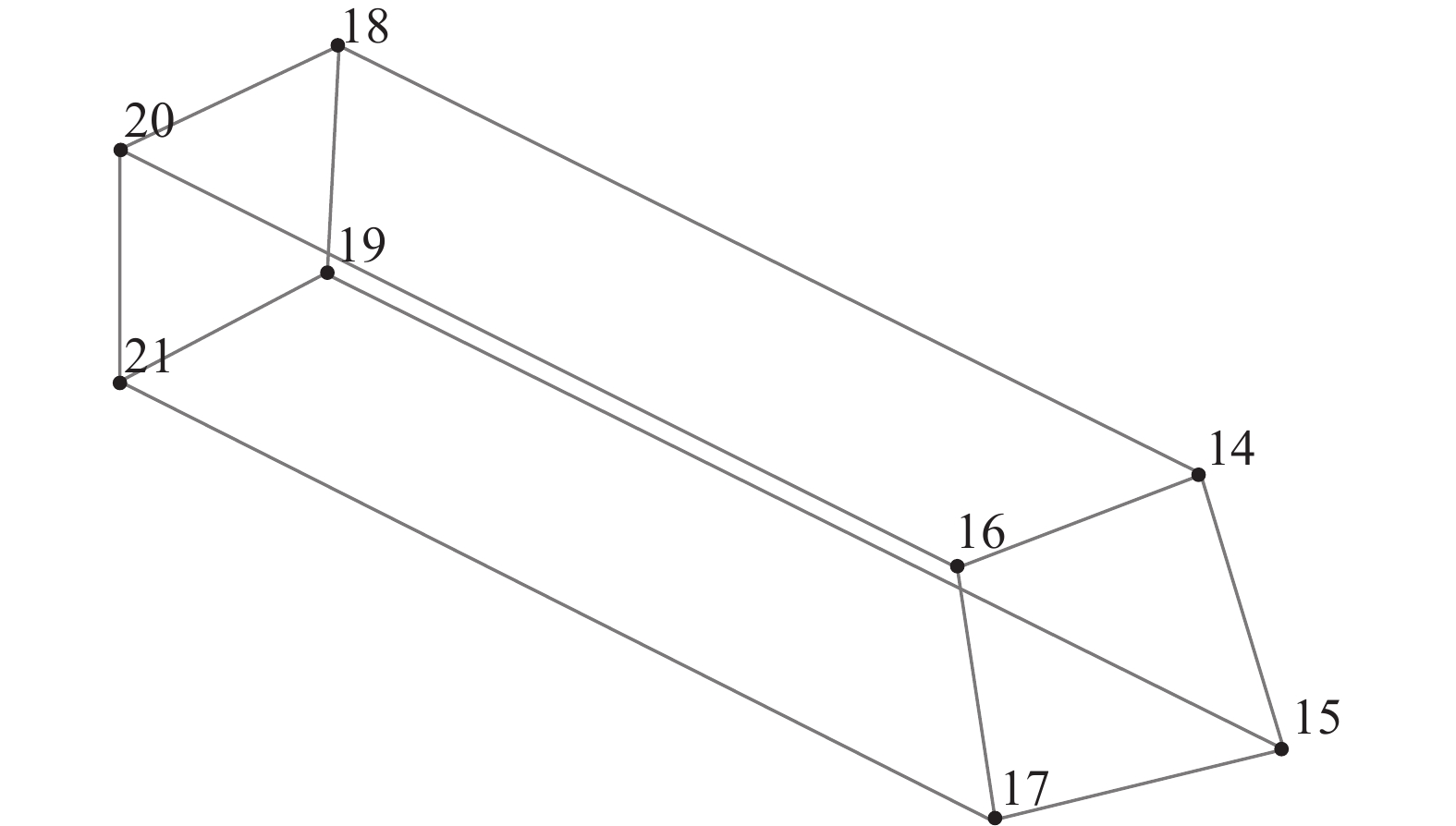

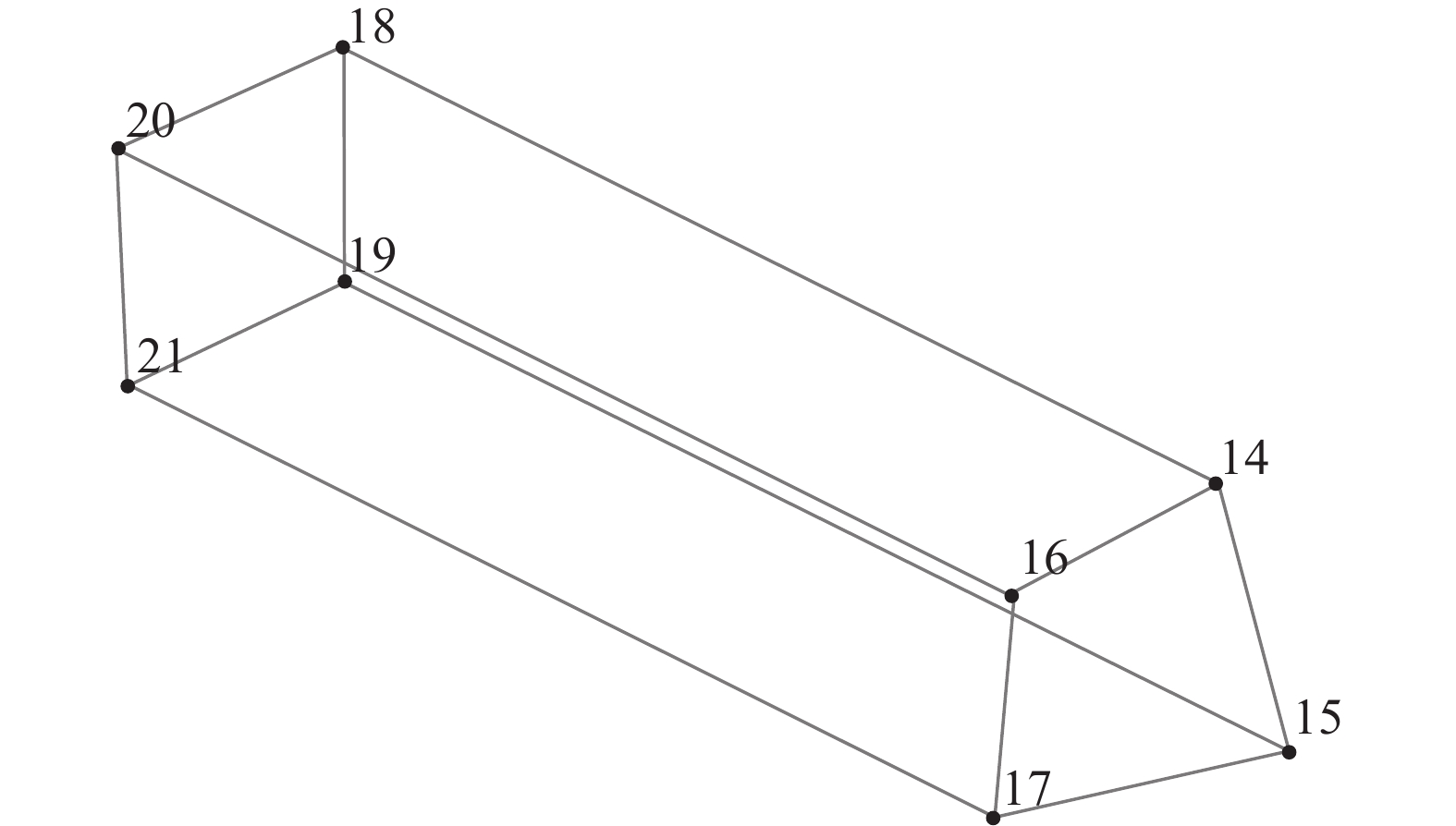

根据振动谱的分析,1 800 r/min和2 100 r/min的工况下200 Hz的峰值突出,图14和图15分别为两种工况下以200 Hz为中心频率的频程内两端司机室间壁的ODS图。

|

| 图 14 1 800 r/min下200 Hz的司机室间壁ODS图 |

|

| 图 15 2 100 r/min下200 Hz的司机室间壁ODS图 |

在1 800 r/min时200 Hz的频程内,Ⅰ端司机室间壁无明显变形,Ⅱ端司机室间壁测点15和17变形比较突出。在2 100 r/min时200 Hz频程内,Ⅰ端司机室间壁无明显变形,而Ⅱ端司机室间壁测点15与1 800 r/min时有一个相似的变形,但测点17只发生了轻微变形。由于Ⅰ端司机室间壁没有发生明显的变形,推断应该是局部模态引起。限制于纵向测点数量,局部模态源头暂时未知。

4 改造方案与验证通过以上分析,确立了司机室噪声测点4在各工况下125 Hz、200 Hz和630 Hz峰值的重要来源以及在2 100 r/min时独有的63 Hz的异常峰值来源,各源头与路径情况如表3所示。

| 频率(噪声) | 工况 | 源头(振动) | 路径(振动) | 噪声响应点 |

| 63 Hz | 2100 r/min | 变速箱 | 间壁 | 司机室噪声测点4 |

| 125 Hz | 全工况 | 变速箱、万向轴与排气口 | 地板 | |

| 未知 | 间壁 | |||

| 200 Hz | 全工况 | 未知 | 间壁 | |

| 630 Hz | 全工况 | 变速箱 | 未知 |

4.1 传动方案改造与试验验证

在噪声的已知源中,源头都与传动机构有关,但凭借目前的测点数量,只能追踪到传动机构。若改造传动机构周围结构,需要布置更多测点来评估传动机构本体以及与周围结构所形成的系统模态,并在模态分析结果的指导下进行结构改造,工作量大。若继续对传动机构的故障进行定位,也需更多测点,且若故障并不在传动机构本体,可能造成工作量浪费。考虑到改造措施实施的灵活性,选择更改传动方案,将万向轴驱动变速箱的方式改为皮带驱动活塞式空压机,并进行第一次试验验证。

再次对主动力室和Ⅱ端司机室测点进行噪声测量,结果见表4。主动力室的噪声没有明显变化,而Ⅱ端司机室的噪声一般下降1~5 dB(A),且在2 100 r/min的额定转速时平均下降4 dB(A)。更改传动方案虽然没有改变主动力室的声压级,但是对司机室的降噪效果明显。该现象说明动力室声压级的主要贡献者是发动机,但原传动机构组合确实对司机室的噪声有较大影响。

| 测点 | 工况/(r·min−1) | |||||

| 750 | 1 000 | 1 200 | 1 500 | 1 800 | 2 100 | |

| 3 | 74.9 | 73.7 | 77.0 | 81.0 | 83.8 | 85.9 |

| 4 | 76.1 | 75.4 | 78.4 | 82.2 | 84.4 | 87.0 |

| 5 | 76.6 | 75.0 | 76.7 | 80.4 | 83.0 | 86.0 |

| 6 | 75.8 | 75.0 | 78.0 | 80.2 | 84.3 | 87.7 |

| 12 | 100.7 | 100.2 | 102.3 | 106.8 | 109.5 | 113.7 |

| 13 | 101.1 | 100.5 | 101.6 | 106.0 | 109.4 | 113.2 |

| 14 | 102.2 | 101.5 | 102.3 | 106.7 | 109.8 | 114.2 |

| 15 | 100.7 | 100.4 | 101.1 | 107.1 | 108.8 | 112.8 |

| 16 | 101.5 | 101.2 | 102.1 | 108.1 | 109.8 | 114.1 |

图16为更改传动方案后噪声测点4在不同工况下的频谱,图17为改动前后各工况下63,125,200,630,2 000 Hz的噪声对比图。

|

| 图 16 第一次验证试验噪声测点4在各工况下的频谱 |

|

| 图 17 改动前后的噪声对比 |

可见除2 000 Hz的峰值没有受到明显影响,其他几个峰值改动后都明显低于改动前。这证实了本文的推断正确,改造合理。此外,从200 Hz噪声的降噪效果来看,其对应的未知源也是传动机构。

4.2 隔声与吸声改造与试验验证为了减弱动力室的混响场,动力室两侧墙安装冷却装置处内侧采用多孔板结构[11]。动力室顶盖、侧墙喷有5~8 mm阻尼浆[12],在其上部安装有50 mm厚吸声隔热块,并用2 mm的多孔板进行固定。

为了减弱动力室混响场对司机室噪声的影响,需要提高间壁在中高频噪声上的隔声能力,尤其是以2 000 Hz为中心频率的噪声。此外,为了削弱排气口单侧安装对司机室噪声的影响,间壁在排气口一侧的隔声能力要强于另一侧。原车辆间壁采用单隔墙,墙壁厚度130 mm,左右两侧各有一道钢隔门。改造后的车辆间壁采用双层墙[13],主动力室侧墙壁厚度为88 mm,Ⅱ端司机室侧的墙壁厚度为130 mm,两墙壁间的空气层厚度为50 mm;并取消了排气口一侧隔门,在另一侧采用双隔门,分别为主动力室侧钢隔门,Ⅱ端司机室侧铝合金隔门。

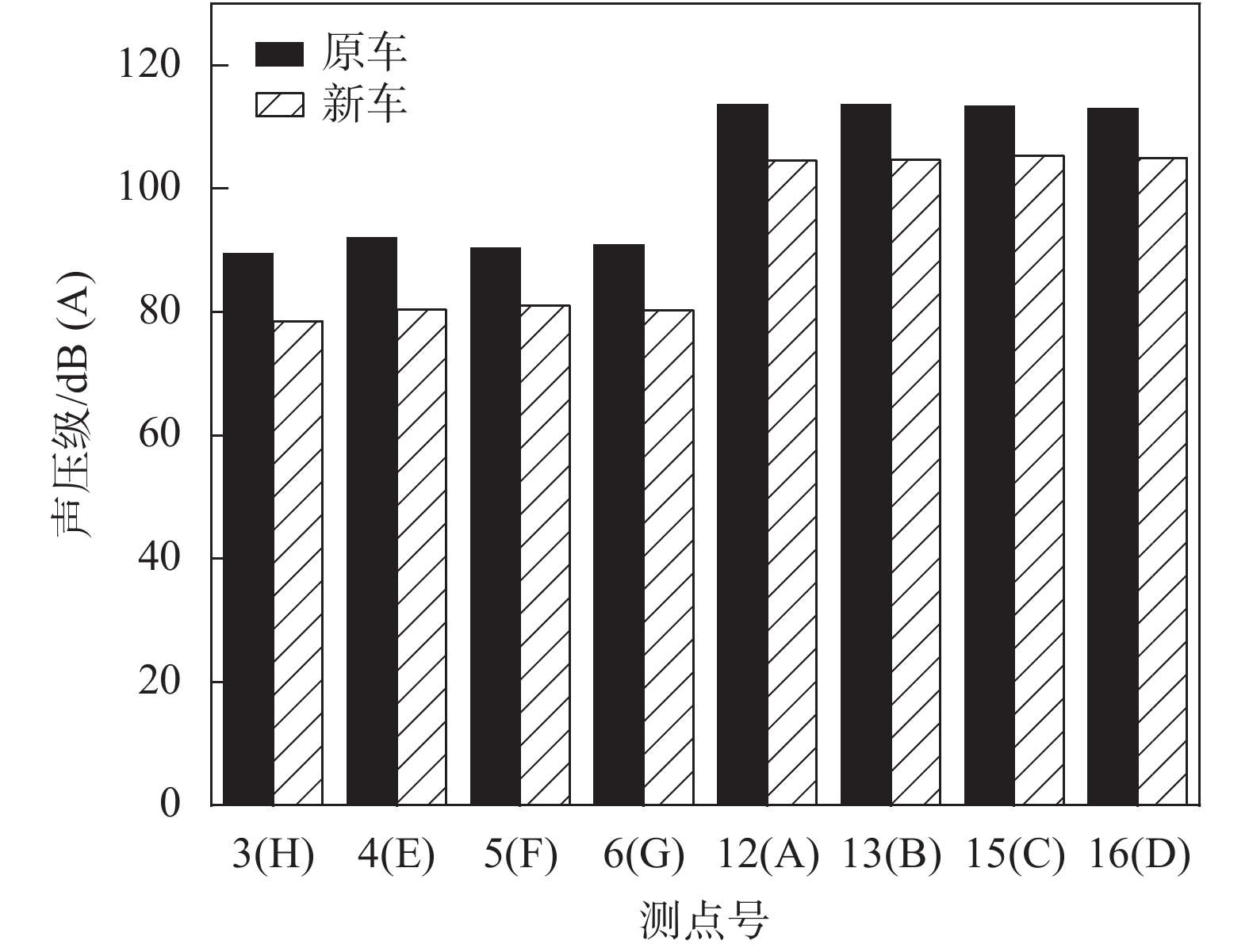

进一步改造完成后在发动机转速2 100 r/min时进行验证性测试。测试结果如图18所示。

|

| 图 18 第二次验证性试验车辆噪声与原车噪声对比图 |

新的测点A和B与原噪声测点12和13对应,分布在发动机两侧;C和D与原噪声测点15和16对应,分布在传动机构两侧;E、F、G与原噪声测点4、5、6对应,在司机室内靠近隔墙;H与原噪声测点3对应,位于司机室司机座椅上方。在改进的车型中,动力室噪声平均值降到了104.8 dB(A),司机室噪声平均值下降6.5 dB(A)至80.05 dB(A)。

5 结束语根据振动谱分析和ODS分析的结果,对结构声主要源提出了改造方案,使司机室在发动机额定转速2 100 r/min时噪声下降4 dB(A)。在前者基础上,对间壁在中高频隔声性能的改造以及动力室的吸声措施使额定工况下司机室的噪声再下降6.5 dB(A),综合降噪效果为10.5 dB(A),可以作为后续车型改造的主体部分。但该研究由于试验条件受限,未能找出2 000 Hz噪声峰值源头,导致无法对源头直接采取控制,略微地增大了空气声改造成本。

| [1] |

孙强, 姜旭东, 陈士斌. 高速列车司机室异常噪声分析与控制研究[J].

电声技术, 2017, 41(1): 31-36.

|

| [2] |

张秀文, 刘岩, 杨冰, 等. 内燃机车司机室内部噪声特性分析[J].

噪声与振动控制, 2013, 33(6): 120-123.

DOI:10.3969/j.issn.1006-1335.2013.06.026 |

| [3] |

刘金伟, 刘岩, 张晓排. 内燃机车司机室低频声-固耦合振动仿真[J].

噪声与振动控制, 2014, 34(5): 78-81.

DOI:10.3969/j.issn.1006-1335.2014.05.017 |

| [4] |

陈吉超, 宓烁娅. CKD0A型内燃机车噪声分析与降噪设计[J].

铁道机车与动车, 2017(10): 19-26.

|

| [5] |

李文昊, 王利, 高建东. 结构振动信号测试技术研究[J].

水电能源科学, 2010, 28(7): 141-143.

|

| [6] |

舒宏超, 陈剑, 黄文兵, 等. 基于瞬时频率转速提取算法的汽车排气噪声分析[J].

噪声与振动控制, 2017, 37(3): 122-125.

DOI:10.3969/j.issn.1006-1355.2017.03.024 |

| [7] |

张轶蔚. 阶次跟踪及发动机排气非稳态噪声分析[J].

机械设计与制造, 2014(4): 108-110.

DOI:10.3969/j.issn.1001-3997.2014.04.034 |

| [8] |

RICHARDSON M H. Is it a mode shape, or an operating deflection shape?[J].

Sound & Vibration, 1997, 31(1): 54-61.

|

| [9] |

SCHWARZ B J, RICHARDSON M H. Introduction to operating deflection shapes[M]. Csi Reliability Week, 1999.

|

| [10] |

SCHWARZ B, RICHARDSON M. Measurements required for displaying operating deflection shapes[C]//Proceedings of Imac XXII, 2004.

|

| [11] |

李耀中, 李东升. 噪声控制技术[M]. 北京: 化学工业出版社, 2008: 35-42.

|

| [12] |

邓锐, 李华丽, 曾要争. 阻尼浆对地铁车体铝型材地板减振降噪影响测试研究[J].

电力机车与城轨车辆, 2015(3): 37-39.

|

| [13] |

马大酞. 声学手册[M]. 北京: 科学出版社, 1983: 592-624.

|

2019, Vol. 45

2019, Vol. 45