文章信息

- 徐桐, 曹立军, 马万鹏

- XU Tong, CAO Lijun, MA Wanpeng

- 液压油质特性对火箭炮高低调炮影响仿真研究

- Simulation research on influence of hydraulic oil properties on rocket’s high and low regulation

- 中国测试, 2019, 45(6): 153-160

- CHINA MEASUREMENT & TEST, 2019, 45(6): 153-160

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018040018

-

文章历史

- 收稿日期: 2018-04-04

- 收到修改稿日期: 2018-05-21

在火箭炮武器系统中,高低随动装置主要用于驱动定向器束进行纵向角度调整,其动力学涉及机、电、液、控等多领域,传统的单领域仿真已经无法满足对该类系统进行完整、准确的分析要求[1],必须建立多领域协同的仿真方案,充分考虑系统间的耦合效应,从而提高仿真分析精度。其中液压系统具有故障率高、形式隐蔽、维修困难等特点,而液压系统故障的70%是由液压油引起的[2],液压油质异常直接影响火箭炮调炮的工作性能,同时增大了功率损失,降低了元件使用寿命。

随着多体动力学研究的不断深入,针对大型复杂装备液压系统的动态特性研究取得了一系列进展。李伟等[3]利用MSC.ADAMS和EASY5仿真软件建立了供料机机电液耦合动力学模型,通过设置不同液压油温度明确了油温对供料机性能的影响规律;郭勇等[4]运用MSC.ADAMS和AMESim软件建立了负载独立流量分配液压系统的联合仿真模型,分析得到适当增加固定参数能有效提高液压系统动态特性与稳定性;印寅等[5]采用功率键合图法建立了结合起落架动力学和液压系统的多学科协同仿真模型,详细介绍了混合系统中各关键参数对起落架收放性能的影响。以上研究对大型复杂装备液压系统的设计开发具有一定的指导作用,而针对液压油质特性对系统工作性能的影响考虑不够,无法全面准确分析液压系统的动力学特性。

以某火箭炮高低随动系统为研究对象,基于协同仿真技术建立其机电液耦合动力学模型,在验证模型可信性的基础上,重点研究分析了液压油温、油液含气以及油液污染导致过滤器堵塞等对火箭炮高低调炮性能的影响,明确了相关参数变化时的规律特征,为实际装备的液压油选择与故障诊断提供了参考依据。

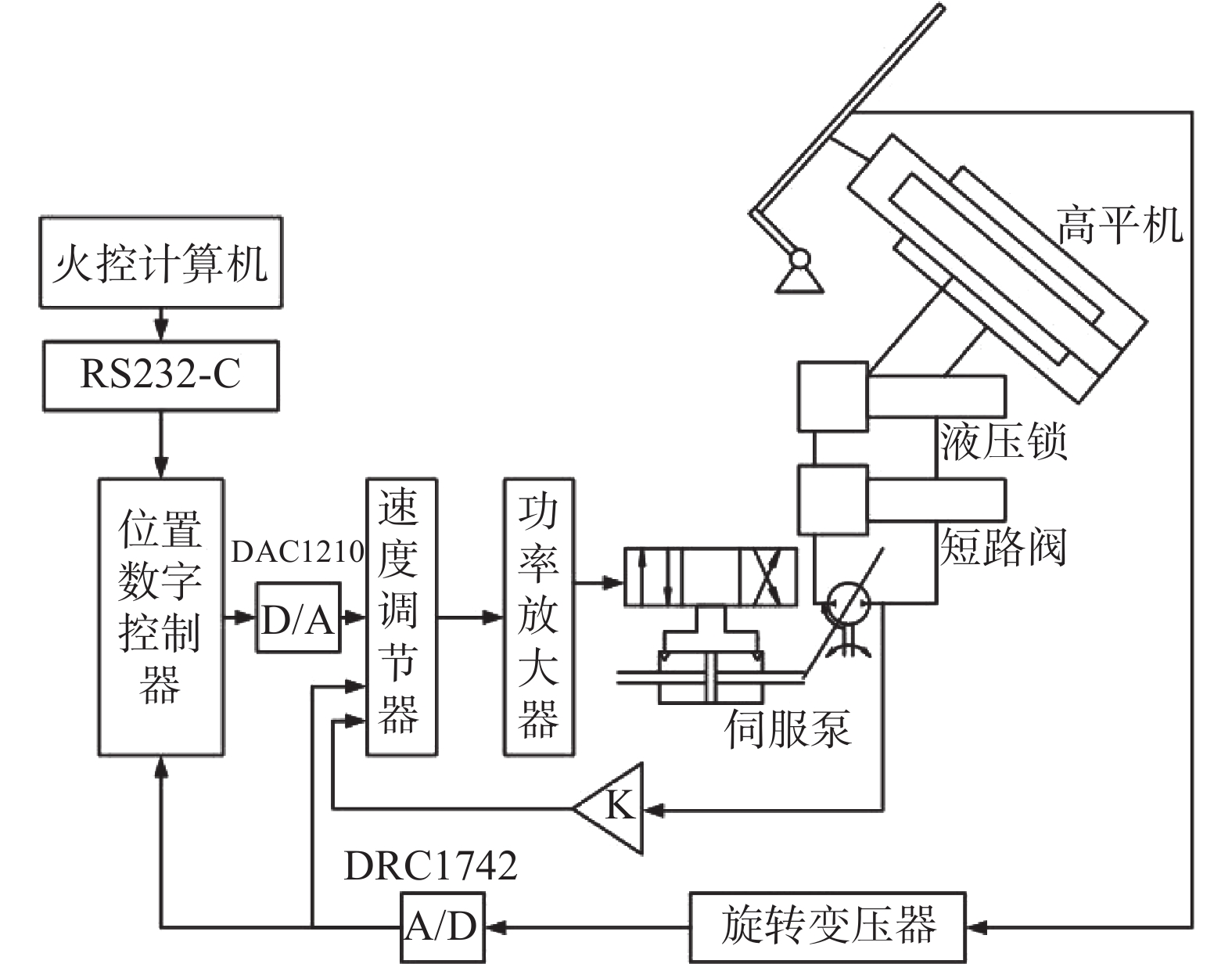

1 高低随动系统调炮原理与液压油质分析 1.1 高低随动系统组成及工作原理火箭炮高低随动系统由机械、液压、控制三大系统组成,其中机械系统主要包括高平机、定向器束、起落架、夹板组等;液压系统主要包括伺服泵总成、手动泵总成、控制阀组、锁紧阀组等;控制系统主要包括火控计算机、随动控制箱、数模转换器、测角装置等。串行通信接口接收火控计算机发出的高低控制信号,并自动计算出该信号与火箭炮实际俯仰位置间的误差及控制规律,通过功率放大器驱动电液伺服阀控制变量泵斜盘摆角和摆动方向,进而控制高平机实现火箭炮高精度俯仰调炮与自动操瞄。其工作原理如图1所示。

|

| 图 1 高低随动系统工作原理图 |

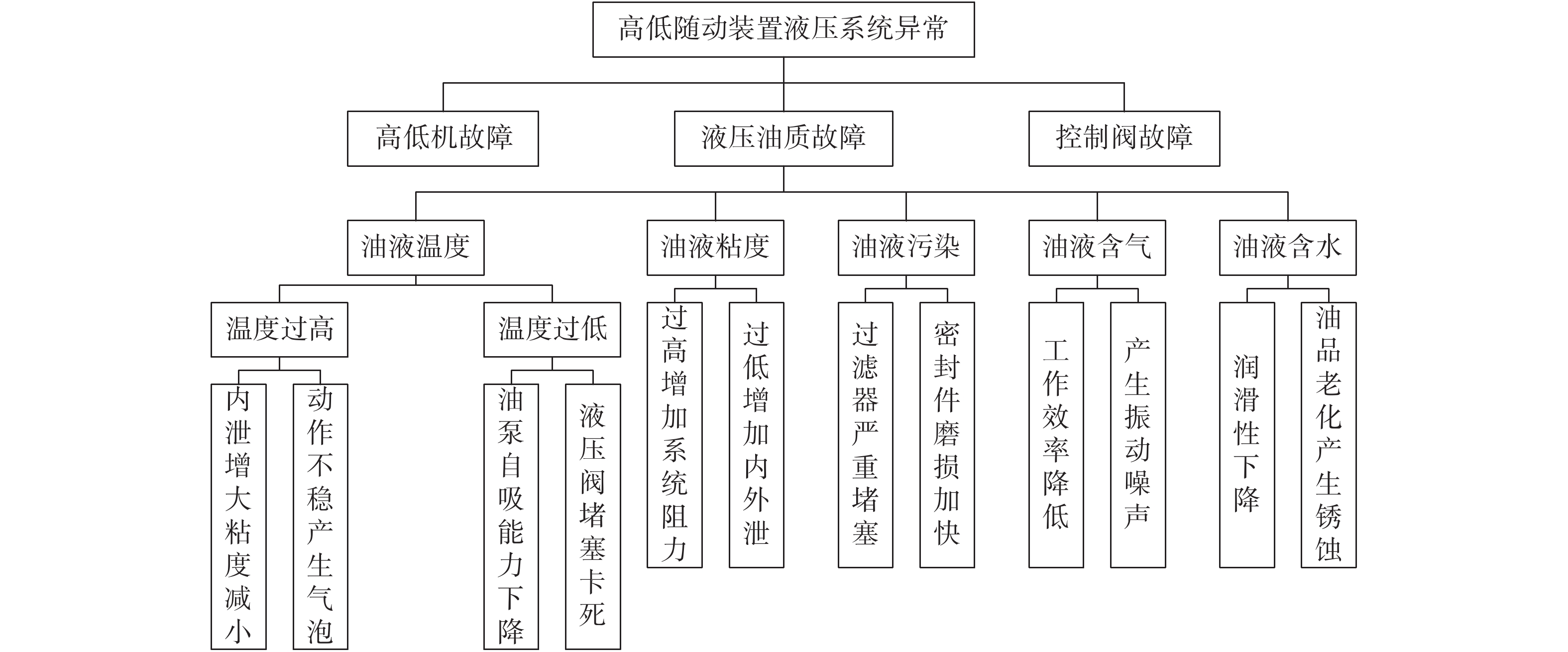

1.2 液压油质故障分析

液压油是液压系统传递能量的工作介质,其性能的优劣直接影响火箭炮高低调炮的工作性能。液压油属性主要包括油液温度、粘度、含气量及油液污染等。由文献[6]可知,当系统压力不超过15 MPa时,油液粘压特性可以忽略,故本文只考虑油温变化对油液粘性的影响。由于液压系统的复杂性,火箭炮高低调炮的常见故障如调炮缓慢、爬行、机构运行不稳或无法调到指定射角等,通常对应一系列故障因素,故本文针对不同液压油属性所产生的实际故障,采用故障树的形式对液压油质故障进行故障分析,其故障树分析图如图2所示。

|

| 图 2 液压油质故障树 |

其中油液温度异常对火箭炮调炮影响较大,过高时会使油液粘度下降而增大泄流损失[7],过低时会使油泵自吸能力下降而增大摩擦阻力,大幅降低了系统工作效能;油液污染会加速液压泵及阀组等元件的磨损[8],若杂质堵塞过滤器则会使液压泵吸油不足,直接导致调炮不平稳甚至无法实现调炮;油液中混入一定空气后,由减压产生的“气穴”现象会使油液呈不连续状态,形成局部液压冲击[9],导致调炮动作缓慢或出现爬行,同时伴随强烈的振动与噪音。通过对液压油质特性故障树分析可以看出,许多液压系统故障都与液压油息息相关,而液压系统自身故障率高、可视差且不易拆卸,为明确液压油属性对火箭炮高低调炮的影响规律,采用建立虚拟样机的方法,进行不同油质条件下的仿真分析。

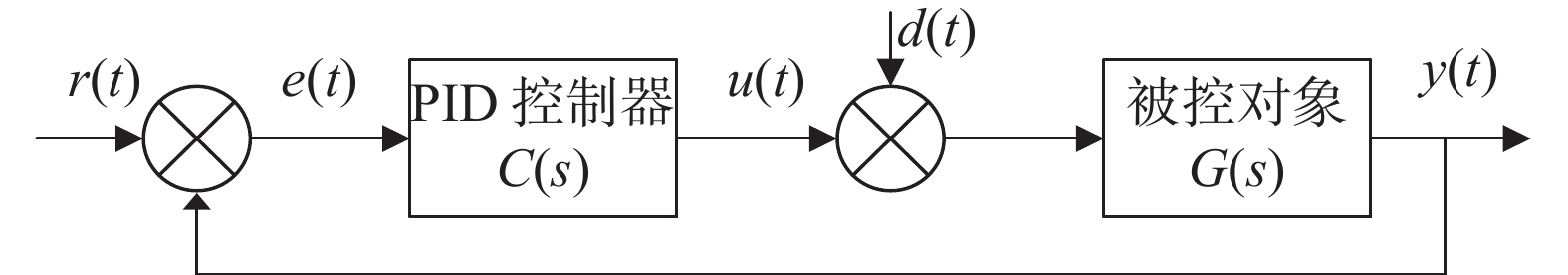

2 高低随动系统虚拟样机建立与校核 2.1 高低随动系统伺服控制理论伺服系统采用典型的PID控制器,通过实现高平机的快速精准定位来满足火箭炮的战斗性能。典型的PID控制器包括比例(P)、积分(I)、微分(D)3个环节[10]。传统PID控制器的系统结构框图如图3所示。

|

| 图 3 传统PID控制器系统结构框图 |

图3中C(s)为PID控制器的传递函数,G(s)为被控对象的传递函数,r(t)为系统输入,e(t)为反馈偏差,u(t)为控制器输出,d(t)为扰动,y(t)为系统输出。PID控制器的输出可列写为:

| $u\left( t \right) = {K_{\rm p}}\left[ {e\left( t \right) + \frac{1}{{{T_{\rm i}}}}\int_0^\infty {e\left( t \right){\rm d}t + \frac{{{T_{\rm d}}{\rm d}e\left( t \right)}}{{{\rm d}t}}} } \right]$ | (1) |

式中:

在实际工程实践中,PID 3个参数通常采用工程整定法确定,即通过不断对建立模型的参数进行调整修改,从而满足系统动态性能的要求。

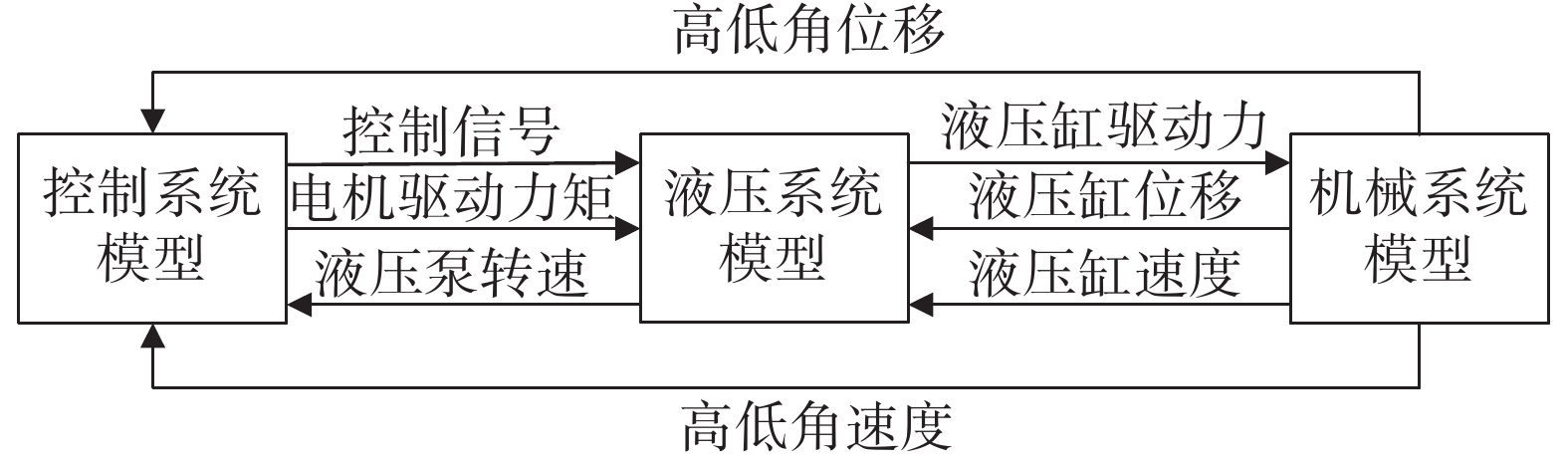

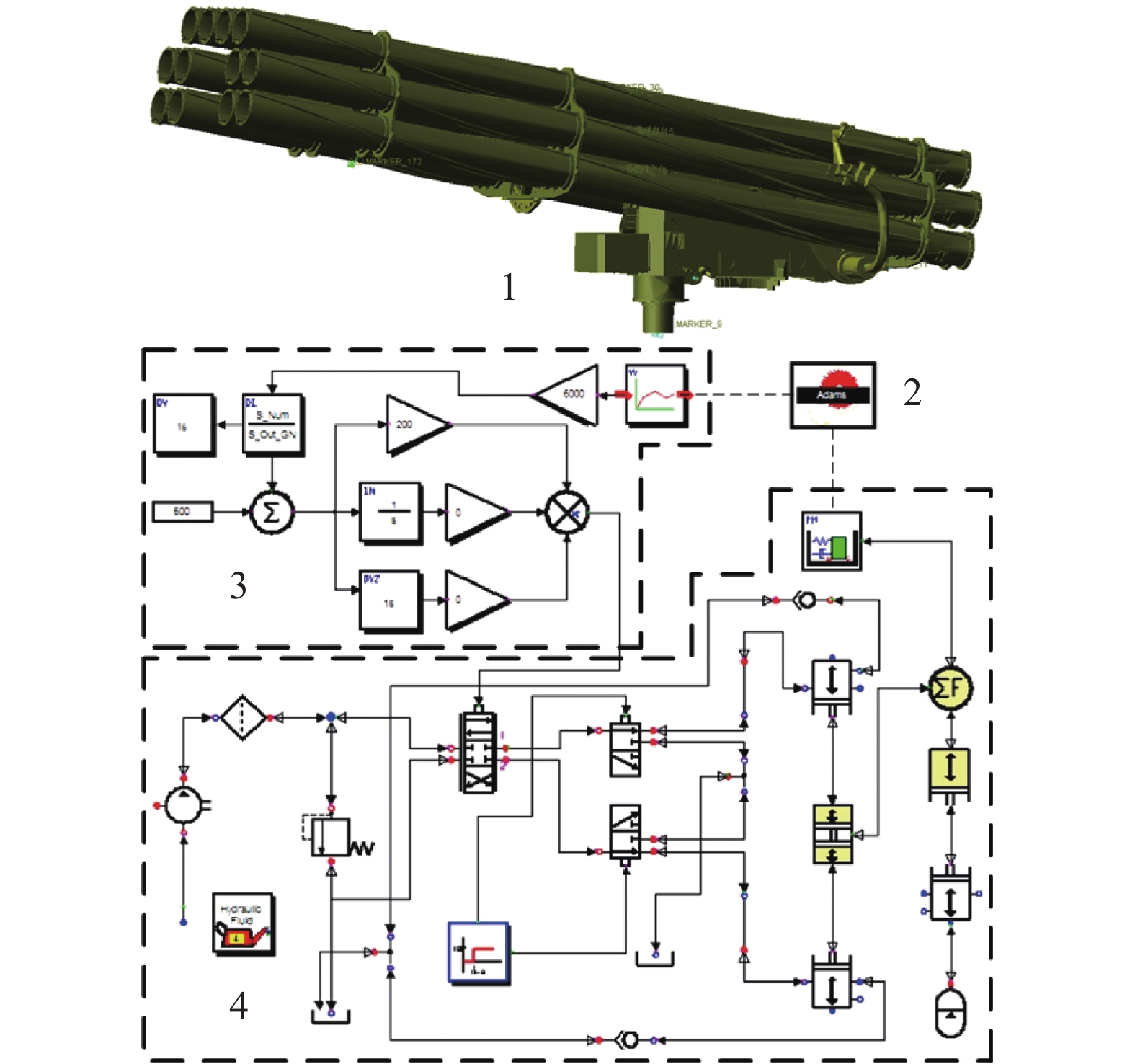

2.2 高低随动系统机电液耦合建模考虑各子系统间的拓扑结构及边界条件,采用MSC.ADAMS-EASY5联合仿真的建模方法进行建模。首先在三维实体建模软件SolidWorks中根据实际装备尺寸建立高低随动装置各机械零部件模型并装配,导入ADAMS软件定义模型材料与重力方向,根据零部件间的拓扑关系添加约束,完成随动装置机械部分建模;其次根据液压控制回路组成与工作原理,利用EASY5软件基础库及高级液压库中的标准元件,对液压系统及控制系统回路进行建模[11]。高低随动装置系统间耦合关系如图4所示。

|

| 图 4 高低随动系统机电液参数耦合关系图 |

为实现高低随动装置机电液联合仿真,需在ADAMS软件中创建设计变量(design variable),并通过ADAMS/Controls模块将机械模型与EASY5拓展库中的AD模块对接,AD模块中输出的角位移量作为反馈信号输入PID控制器,进而实现火箭炮高低精准调炮。根据系统机电液参数间的传递关系将各模块进行连接,最终建立的高低随动系统机电液一体化虚拟样机如图5所示。

|

| 图 5 高低随动系统机电液一体化模型 1. 机械系统模型;2. AD模块;3. 控制系统模型;4. 液压系统模型。 |

2.3 虚拟样机可信性验证

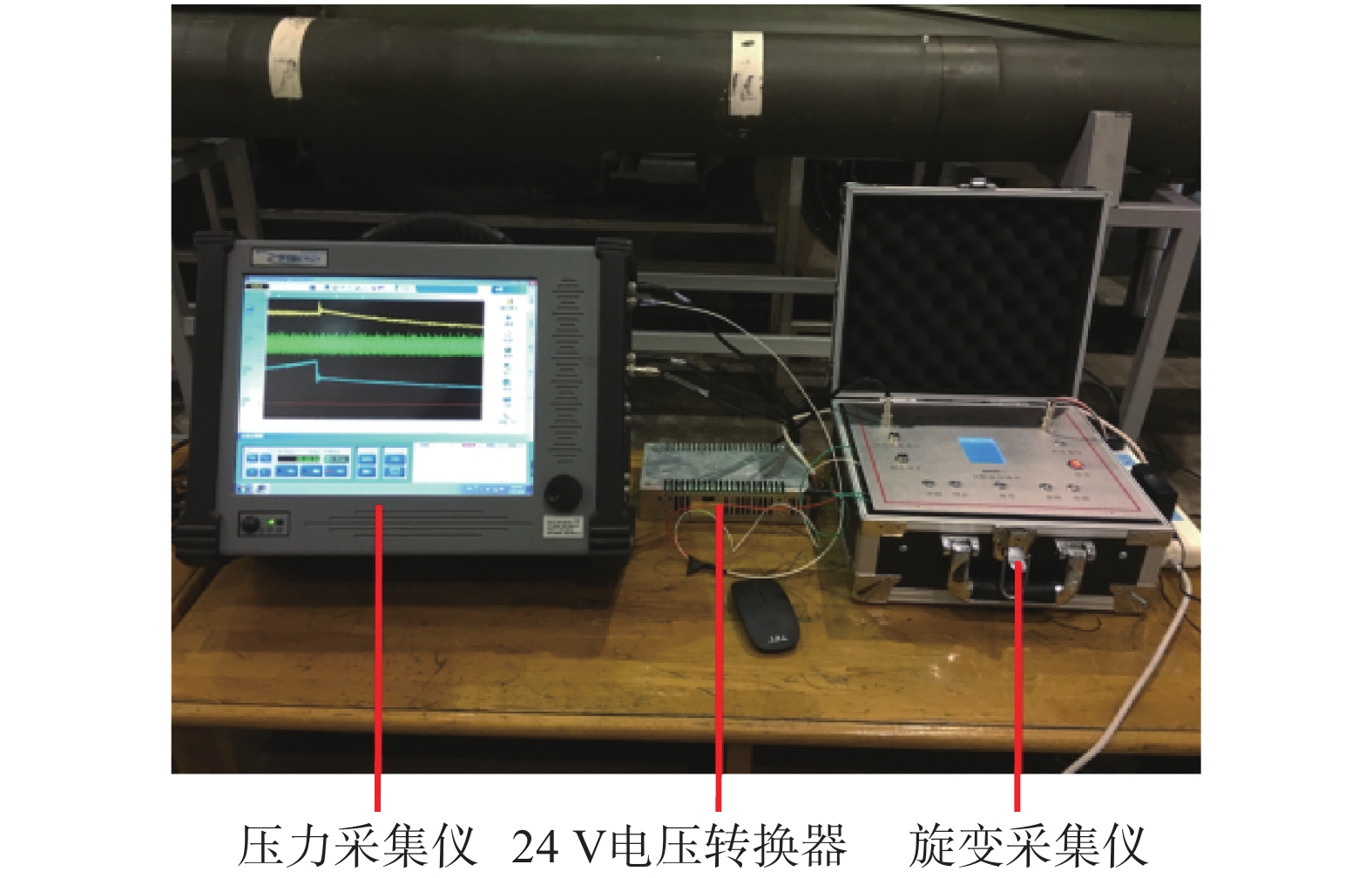

针对所建立的高低随动系统虚拟样机模型,只有满足了可信性要求,在此基础上进行的液压油特性仿真才具有应用价值。对于复杂系统虚拟样机验证方法的研究已较为深入,其中校核可信度的最佳途径是将仿真结果与试验数据进行对比[12]。对于高低随动系统模型的校核,根据现有装备试验条件以及高低调炮的主要性能指标,需测定实装空载工况下俯仰调炮的动力学响应,即通过高低旋变测试与系统压力测试来验证所建模型的准确性。

实装测试方面:试验前对火箭炮进行多次多角度自动调炮,在确定实际装备性能状态良好的同时达到热机目的;将旋变记录仪、压力采集仪标定零位后,设定采样频率为10 000 Hz,进行600 mil(360°=6 000 mil)自动调炮;为提高试验结果精度,采用触发采集同步得到高低旋变信号与压力信号,图6为实际装备试验装置。

|

| 图 6 高低调炮试验装置 |

仿真实验方面:在EASY5软件中设置调炮角度指令为600 mil,同时在ADAMS/View中仿真计算起落部分的高低角位移与角速度随时间变化曲线,采用GSTIFF积分器和SI2方程进行求解,仿真时长25 s,仿真步长0.001。

由于实际装备存在个体差异与偶然误差,一次调炮试验不具有普遍性和一般性,因此需对状态良好的火箭炮进行多次多角度调炮试验。旋变测试方面以完成一次调炮所需时间与调炮过程最大角速度作为误差指标,将不同角度调炮得到的调炮时间与最大角速度平均值与仿真结果进行对比,如表1所示;压力测试以完成一次调炮过程时高低机升腔压力峰值与蓄能器油腔压力值作为误差指标,求取试验结果与仿真结果的平均值后进行对比,如表2所示。

| 射角 | 参数 | 实测

平均值 |

仿真值 | 相对误差

绝对值 |

| 300 mil | 时间/s | 6.84 | 6.63 | 3.1% |

| 最大角速度/(mil·s−1) | 46.64 | 48.41 | 3.8% | |

| 600 mil | 时间/s | 12.15 | 12.45 | 2.5% |

| 最大角速度/(mil·s−1) | 57.57 | 55.79 | 3.1% | |

| 900 mil | 时间/s | 16.76 | 17.21 | 2.7% |

| 最大角速度/(mil·s−1) | 62.69 | 61.22 | 2.3% |

| 射角 | 参数 | 实测平均值 | 仿真值 | 相对误差绝对值 |

| 300 mil | 压力峰值/MPa | 6.73 | 6.44 | 4.3% |

| 蓄能器压力/MPa | 7.37 | 7.66 | 3.9% | |

| 600 mil | 压力峰值/MPa | 8.15 | 8.33 | 2.2% |

| 蓄能器压力/MPa | 5.86 | 6.01 | 2.6% | |

| 900 mil | 压力峰值/MPa | 8.35 | 8.55 | 2.4% |

| 蓄能器压力/MPa | 4.84 | 5.05 | 4.3% |

通过对比分析可知,实际装备调炮的动态特性与仿真模型基本相同,选取的评价指标误差均低于5%。故可以认为所建机电液一体化虚拟样机模型与实际装备具有较高的重合度与可信度,利用该仿真平台进行液压油质特性研究是可行的。

3 液压油质特性仿真分析液压油质特性仿真是在分析系统结构与工作原理的基础上,利用满足可信性要求的虚拟样机模型,通过改变油液属性设置进行仿真计算与模拟再现的过程,研究的难点在于向虚拟样机模型注入油质故障的方式是否准确有效。根据液压油属性从内部关系到外部特征的分析,本文采用参数化和等效的注入方法改变液压油质特性[13]:

1)参数化法:分析液压油数学模型,确定相关参数对液压油质特性的影响,对相应参数进行变量化处理,实现液压油属性更改。

2)等效法:分析液压油污染引起的堵塞故障与系统内部间的等效关系,建立等效堵塞模型,实现对堵塞类故障的注入。

根据前文对液压油质的故障树分析,基于所建立的高低随动系统虚拟样机模型,主要针对不同油液温度、油液含气量以及油液污染所造成的过滤器堵塞故障进行仿真计算,分析对比不同故障条件下的调炮角位移、角速度及高平机入口压力,确定不同油质条件对火箭炮高低调炮的影响规律。值得注意的是,在改变虚拟样机模型油质特性的过程中,必须保证模型其他结构及参数不发生变化。

3.1 油液温度火箭炮液压系统在工作过程中由于系统内部压力损失、克服摩擦阻力等一系列因素将产生能量消耗,这些损耗的能量绝大部分被转化为热能导致液压油温度升高,当油温高于40 ℃时油液粘度急剧下降[14]。粘度变化会使系统各运动部件磨损加剧,泄流损失增大,泄流功率又使油液温度升高,进一步增加泄流量从而陷入恶性循环。由于火箭炮液压系统管路遍及火力系统各个组成部分,很难构建庞大的实装试验环境来精确改变液压油的温度,同时为避免外界环境条件影响,采用仿真手段研究具有明显优势。由于本文研究的高低随动液压系统在工作时压力小于15 MPa,因此只考虑粘度随温度的变化,公式可表示为:

| $\eta {\rm{ = }}{\eta _0}{{\rm e}^{{\bf{\lambda }}\left( {{T - }{{T}_{0}}} \right)}}$ | (2) |

式中:

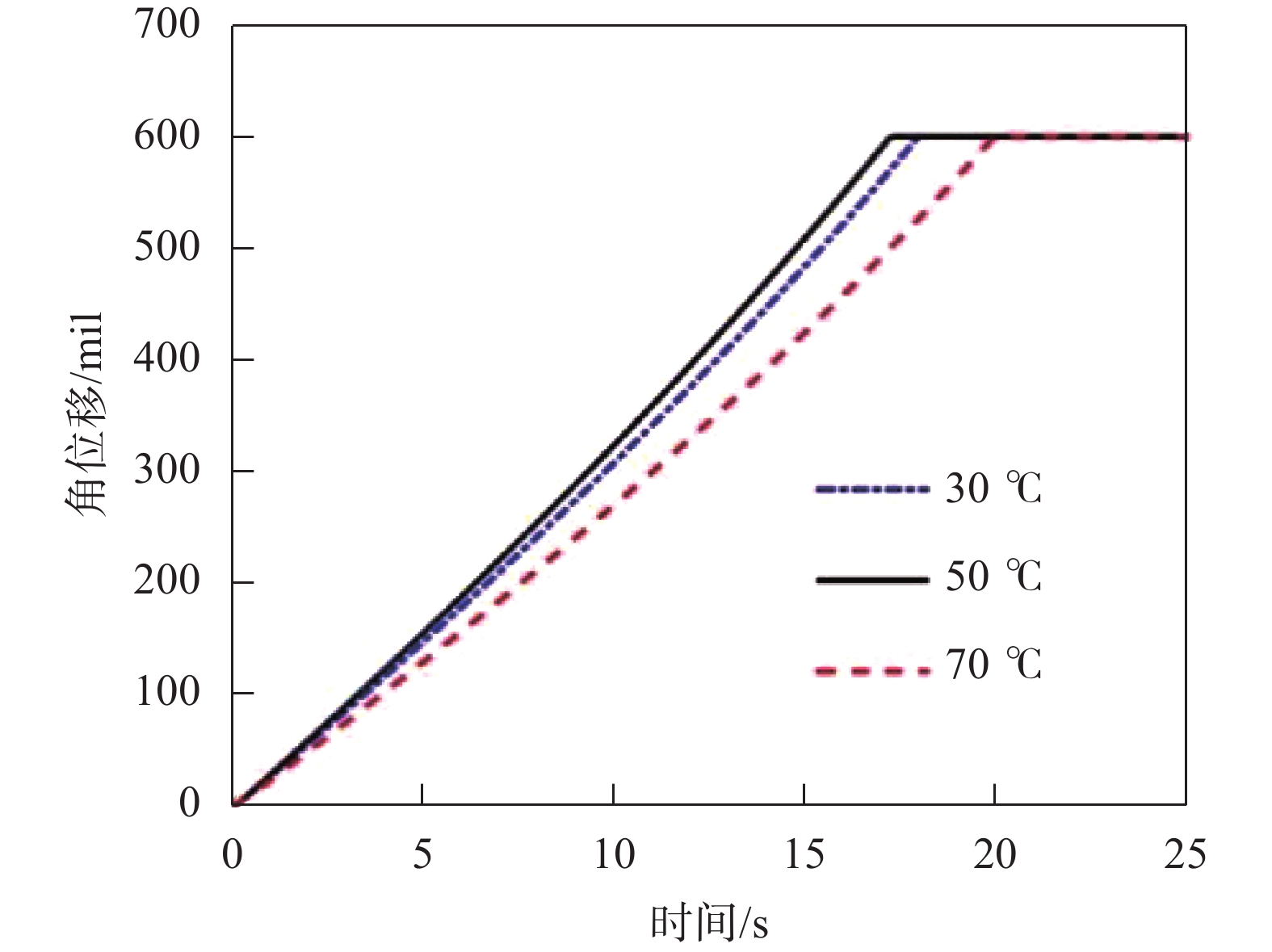

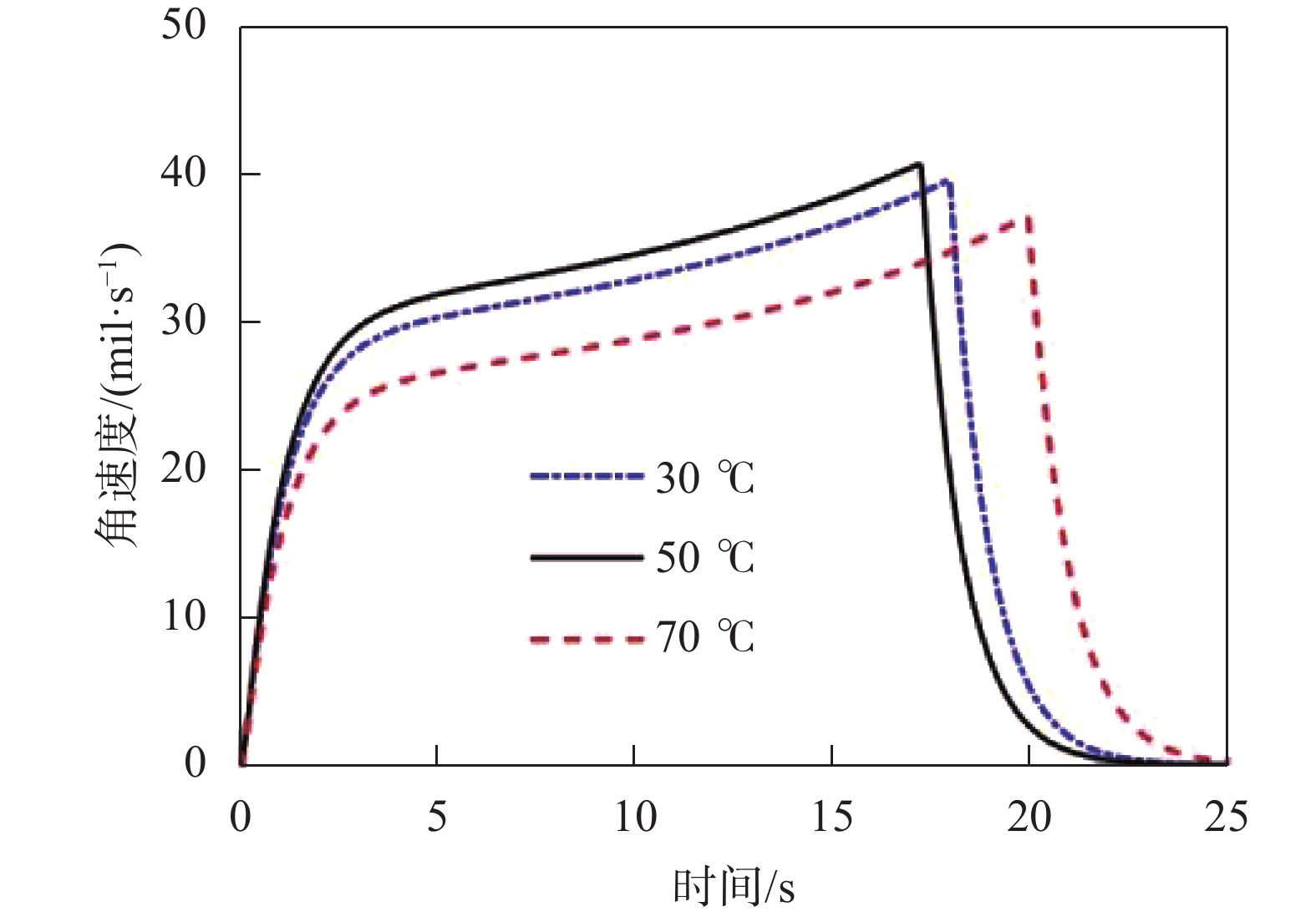

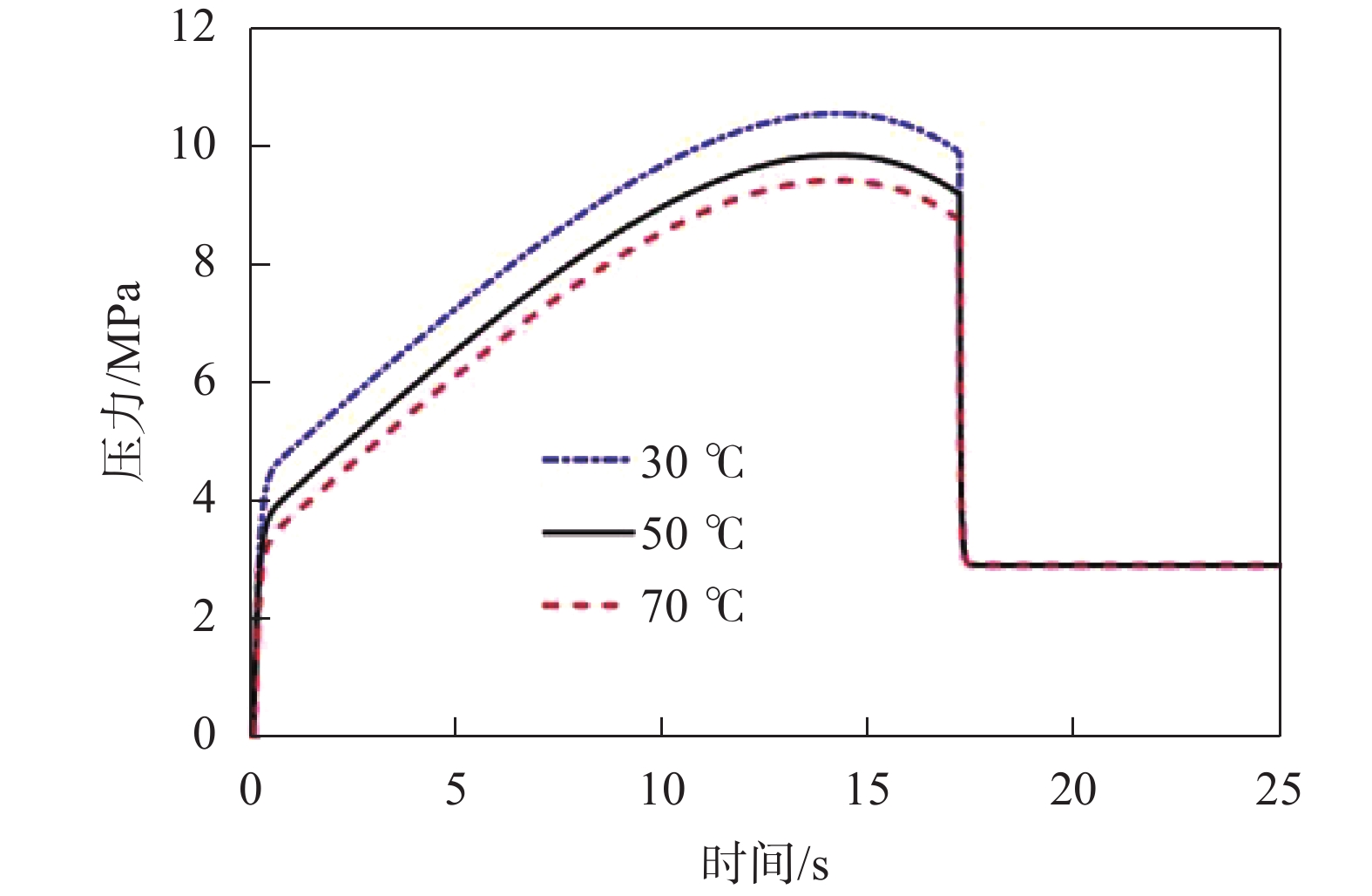

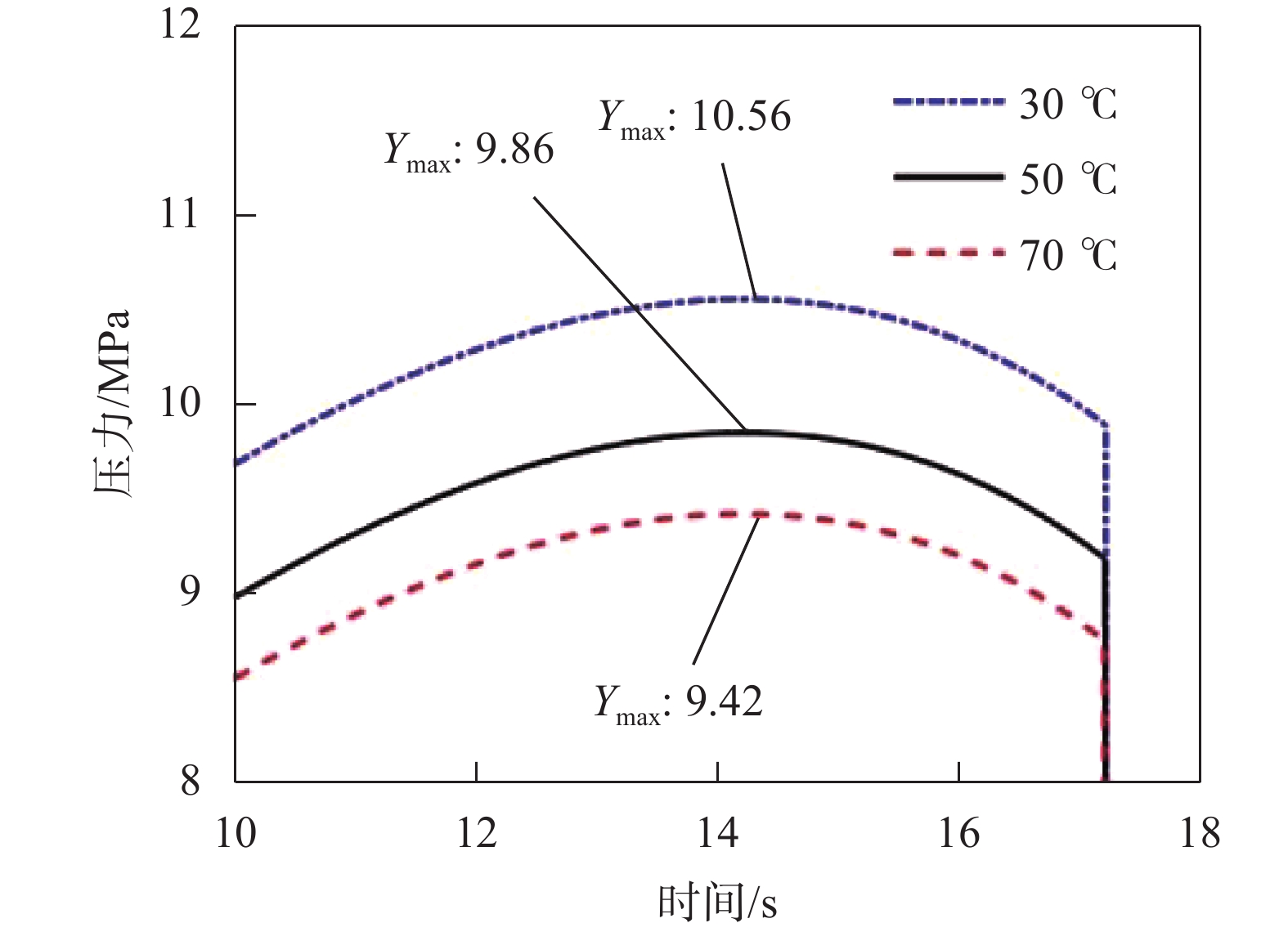

针对油温特性采用参数化的方式改变液压油属性:在所建液压系统模型中,通过修改油液属性模块FP中的温度参数来实现。设定参数为30 ℃、50 ℃(正常)、70 ℃,模型中其他参数不变,分别进行600密位高低调炮仿真计算,得到调炮角位移、角速度及高平机入口压力随时间的变化曲线如图7~图9所示,将图9局部放大如图10所示。由图可知,油液温度为30 ℃时,由于粘度增大使得管流阻力增大,调炮速度稍有下降,入口压力增大了0.7 MPa,增加了功率损失;油液温度为70 ℃时,由于粘度降低内泄量增大,导致调炮动作缓慢,调炮到位时间延长,仿真计算结果与理论分析结果一致。

|

| 图 7 不同油温调炮角位移曲线 |

|

| 图 8 不同油温调炮角速度曲线 |

|

| 图 9 不同油温调炮高平机入口压力曲线 |

|

| 图 10 不同油温调炮入口压力曲线局部放大 |

3.2 油液含气

液压油不可避免的会含有一定量的空气,其中少部分可以溶解在液压油中,部分以气泡形式混合在液压油中。当某处压力低于空气分离压力时,溶解于液压油中的空气就会以气泡的形式分离出来,直接导致调炮动作不稳;当压力降至油液饱和蒸汽压力以下时,油液中的空气就会以极快的速度释放出来[15],同时伴随强烈的振动与噪声。油液中存在“气穴”将会腐蚀金属表面,降低元件使用寿命,“气穴”中的气泡流动到高压区将会迅速破裂凝结成液体形成真空,周围高压油迅速补充造成局部液压冲击,从而导致高低调炮出现爬行、无法调到指定射角等故障。由于油液含气对装备的损伤较大,故在实际装备的日常维护中通常采用控制预防与定期检测相结合的方法,同时针对服役条件设置有相应的换油期限。

相比于使用实际装备进行油液含气量试验,基于虚拟样机的仿真技术可有效控制含气量参数,同时避免含气量注入对装备造成的破坏损伤。仿真软件中油液含气比与油液有效密度的关系可表示为:

| ${\rho _{\rm E}} = e \cdot \left( {\frac{{{P_0}}}{{{T_0}}}} \right) \cdot \left( {\frac{T}{P}} \right) \cdot \left( {{\rho _{\rm a}} - {\rho _{\rm f}}} \right) + {\rho _{\rm f}}$ | (3) |

式中:

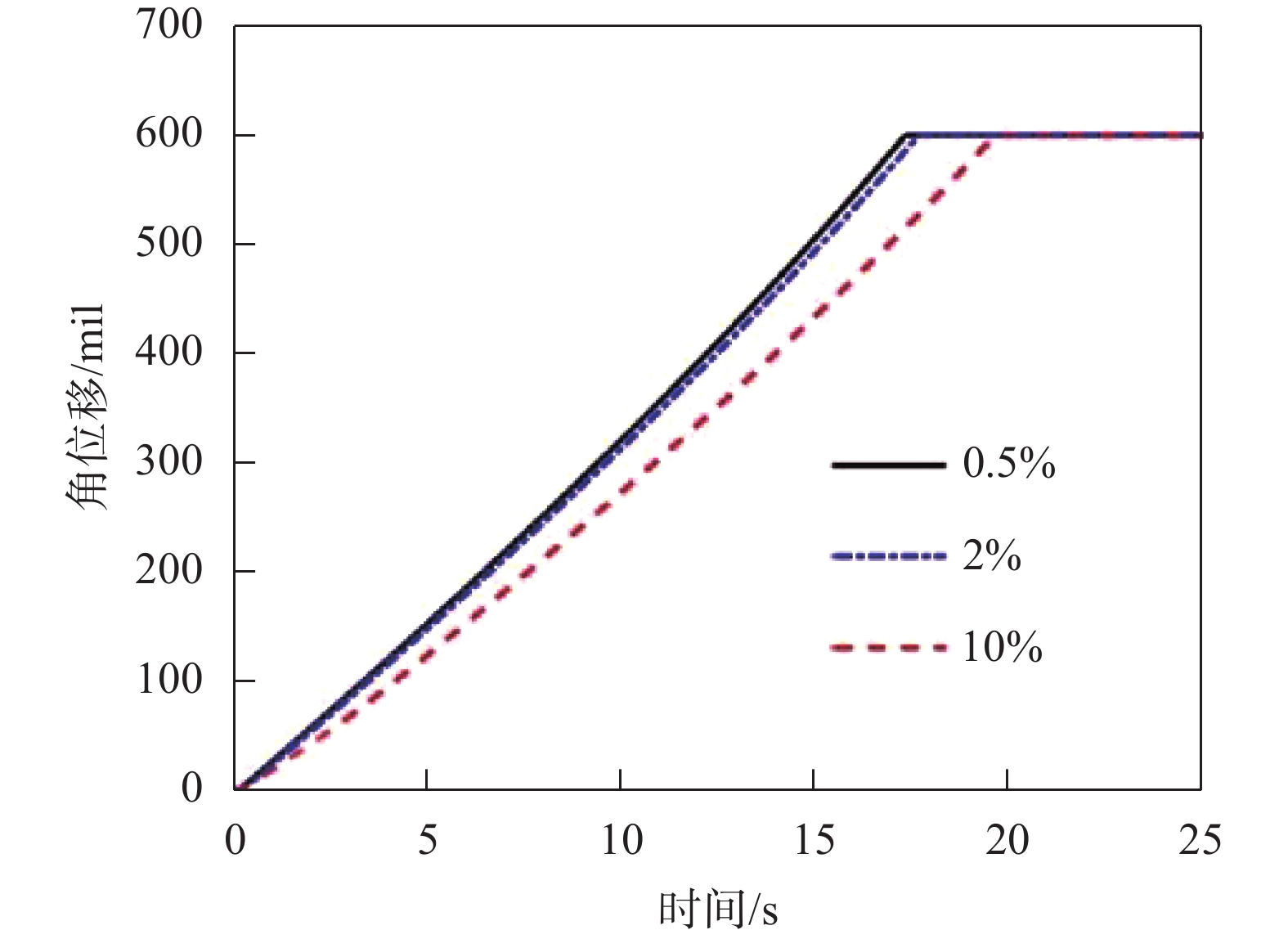

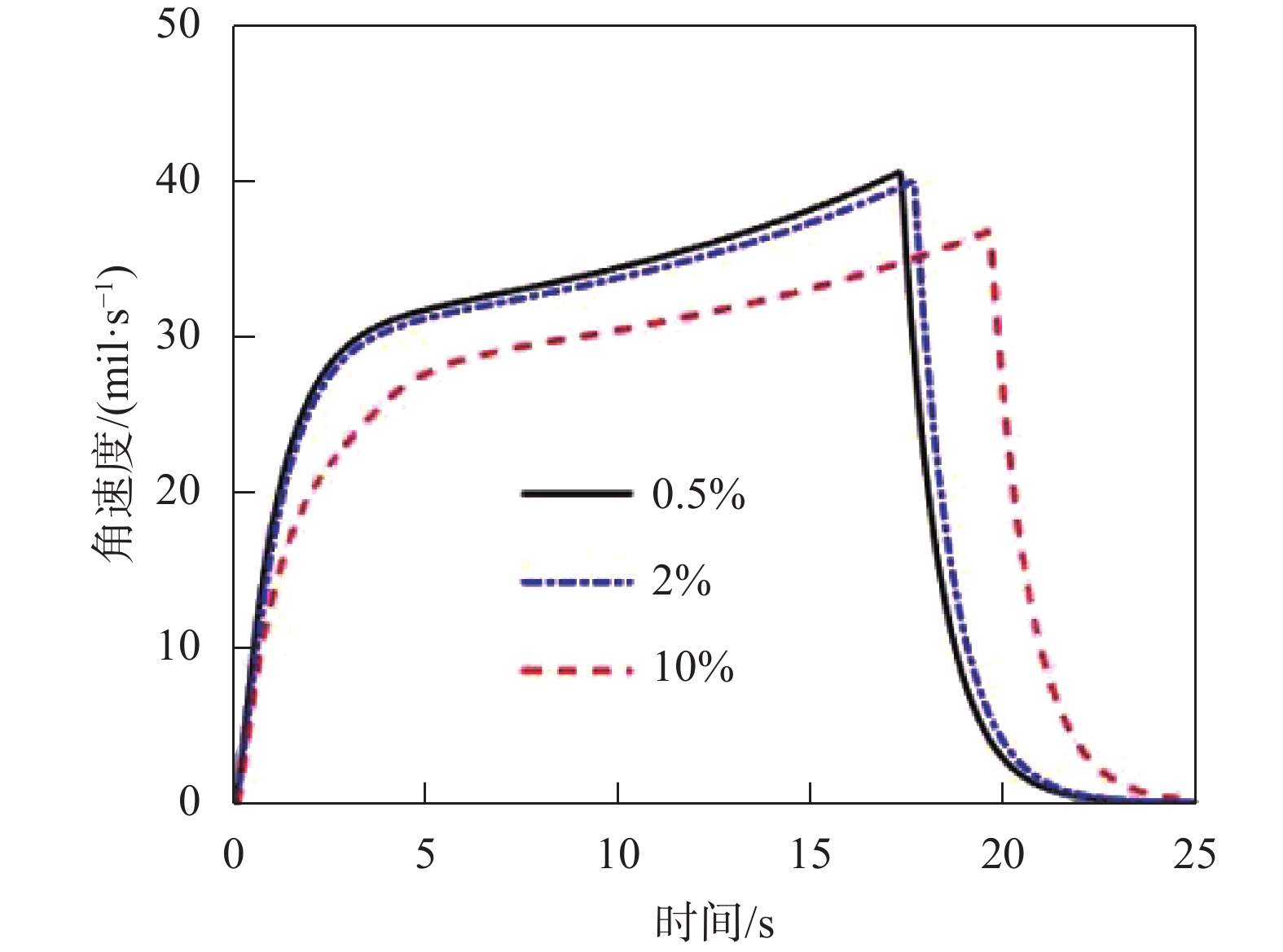

e——油液含气比;

P0——1标准大气压;

T0——283 K温度;

T——实际温度,K;

P——实际压强,Pa;

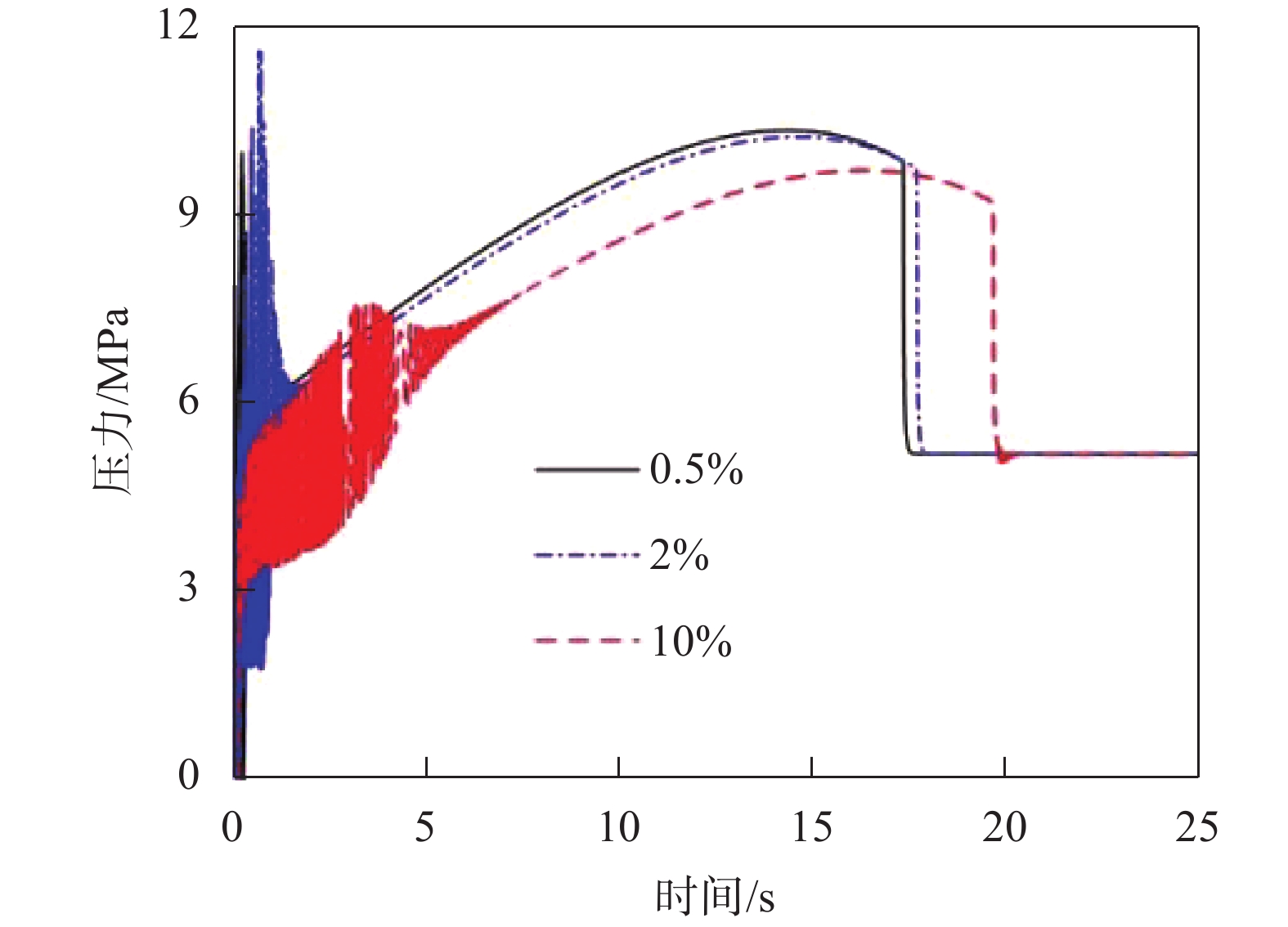

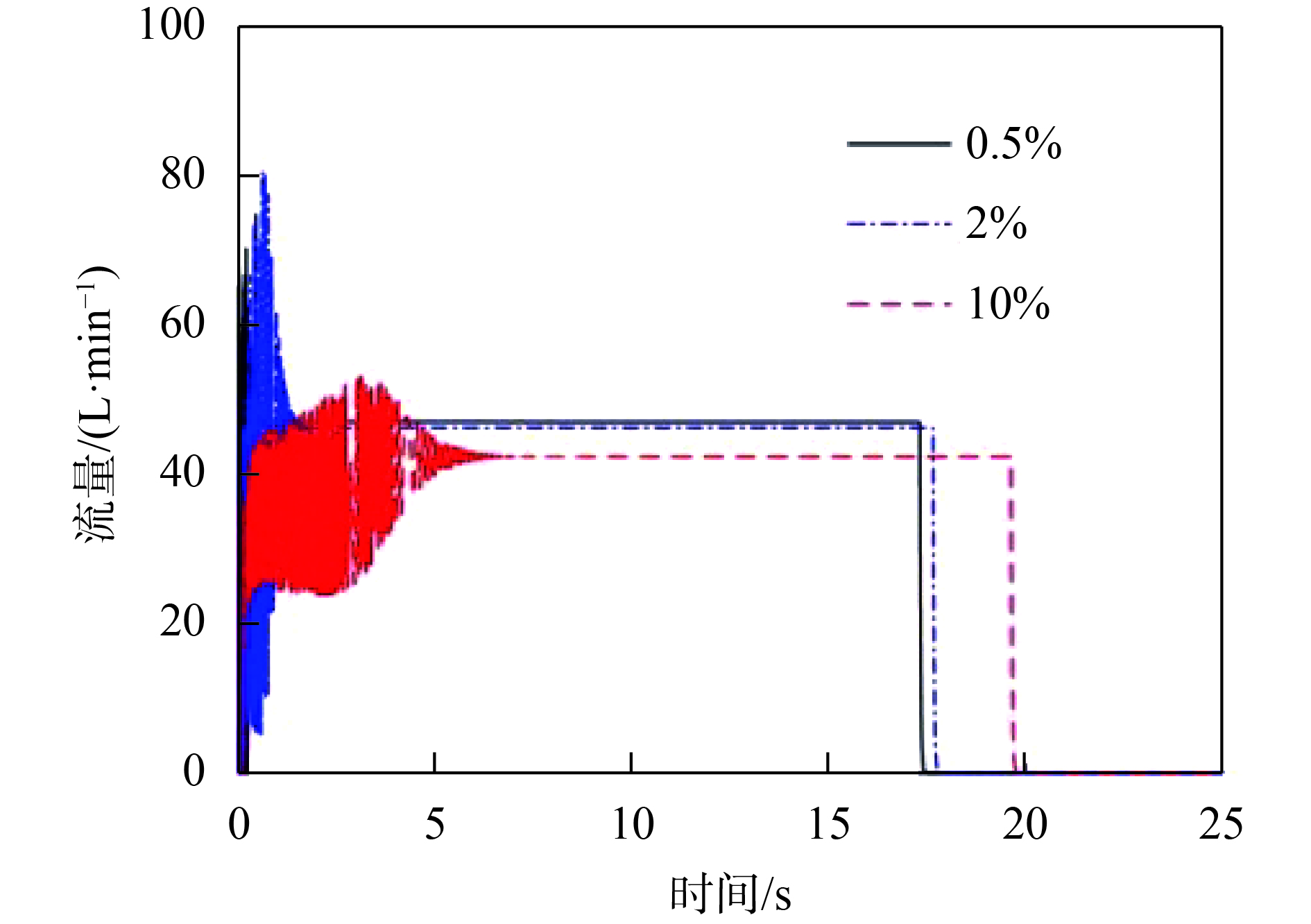

针对油液含气量特性采用参数化的方式改变液压油属性:在所建液压系统模型中,通过修改油液属性模块FP中的含气比这一参数来实现。设定参数为0.5%、2%、10%,模型中其他参数不变,分别进行600密位高低调炮仿真计算,得到调炮角位移、角速度、高平机入口压力及流量随时间的变化曲线如图11~图14所示。由仿真曲线可知,含气量在0.5%和2%时,系统动力学特性均满足装备性能设计指标,说明油液正常含气虽不可避免但对系统影响也十分有限;随着油液含气比增大,“气穴”现象越发严重,当含气量为10%时,调炮角速度出现迟滞现象,调炮到位时间明显延长,同时在系统压力起始阶段出现长时间大幅度的振荡,极大降低了系统性能,使之无法满足要求的性能指标,仿真结果与理论分析十分相符。

|

| 图 11 不同含气量调炮角位移曲线 |

|

| 图 12 不同含气量调炮角速度曲线 |

|

| 图 13 不同含气量调炮高平机入口压力曲线 |

|

| 图 14 不同含气量调炮高平机入口流量曲线 |

3.3 油液污染

液压油质量是保障液压系统工作可靠性、经济性最重要的因素。油液中颗粒污染主要来自空气中的尘土及沙粒,同时包括加工残留的金属屑等,杂质在液压油工作过程中会引起摩擦副的磨损,进而导致液压油氧化污染整个系统,因污染积累造成的油路堵塞还会引起部分零部件严重变形,甚至出现卡死停机现象。液压油污染具有隐蔽性强与随机性等特点,利用实体元件进行仿真试验很容易造成油液污染且消耗大量时间,故利用仿真手段模拟过滤器堵塞故障更为高效。模型中油液流经过滤器时产生的压力降可表示为:

| $\Delta P = \frac{{\eta Q}}{{\alpha A}}$ | (4) |

式中:

Q——过滤器额定流量(通流能力),L·min−1;

A——有效过滤面积,m2。

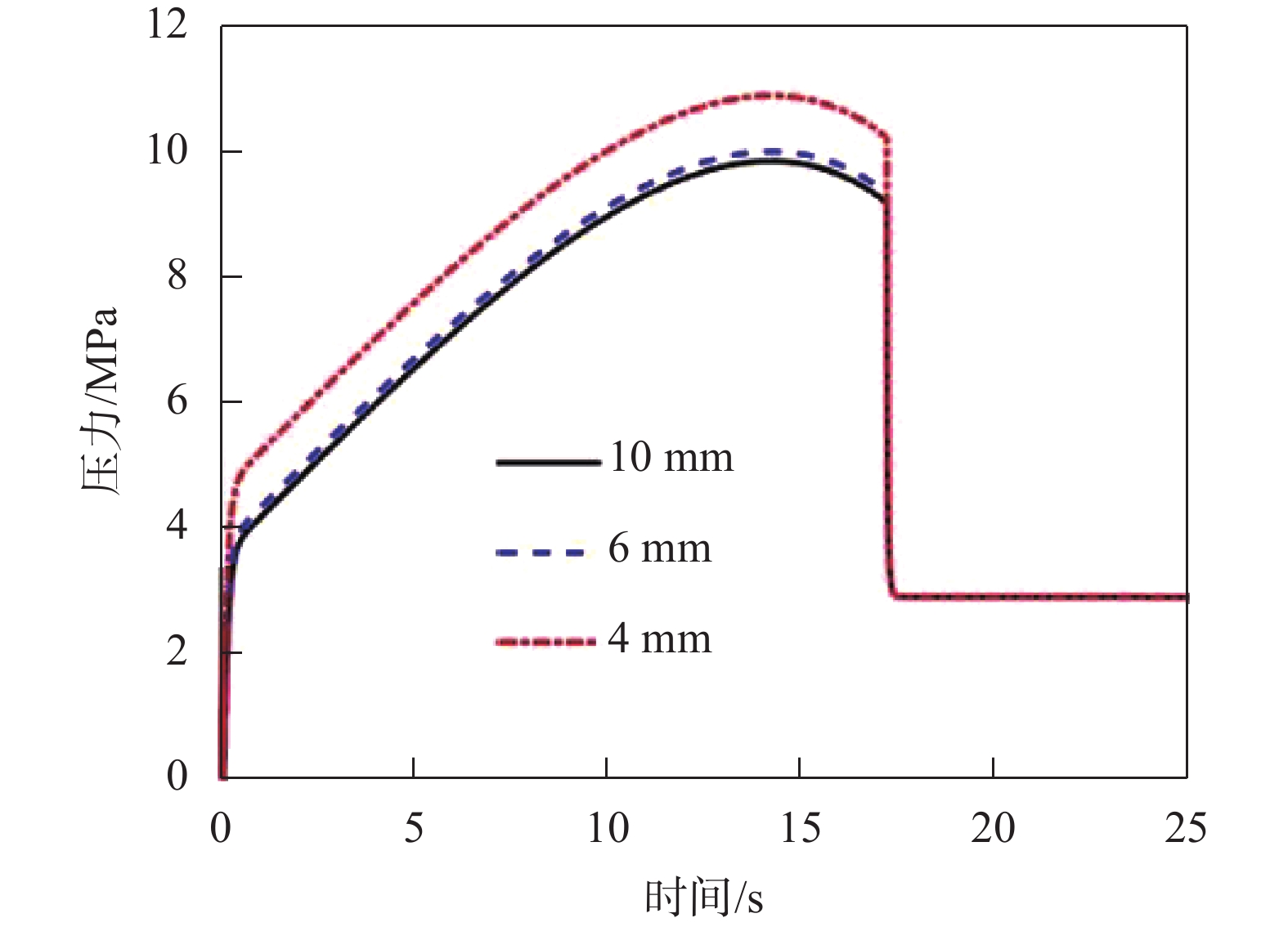

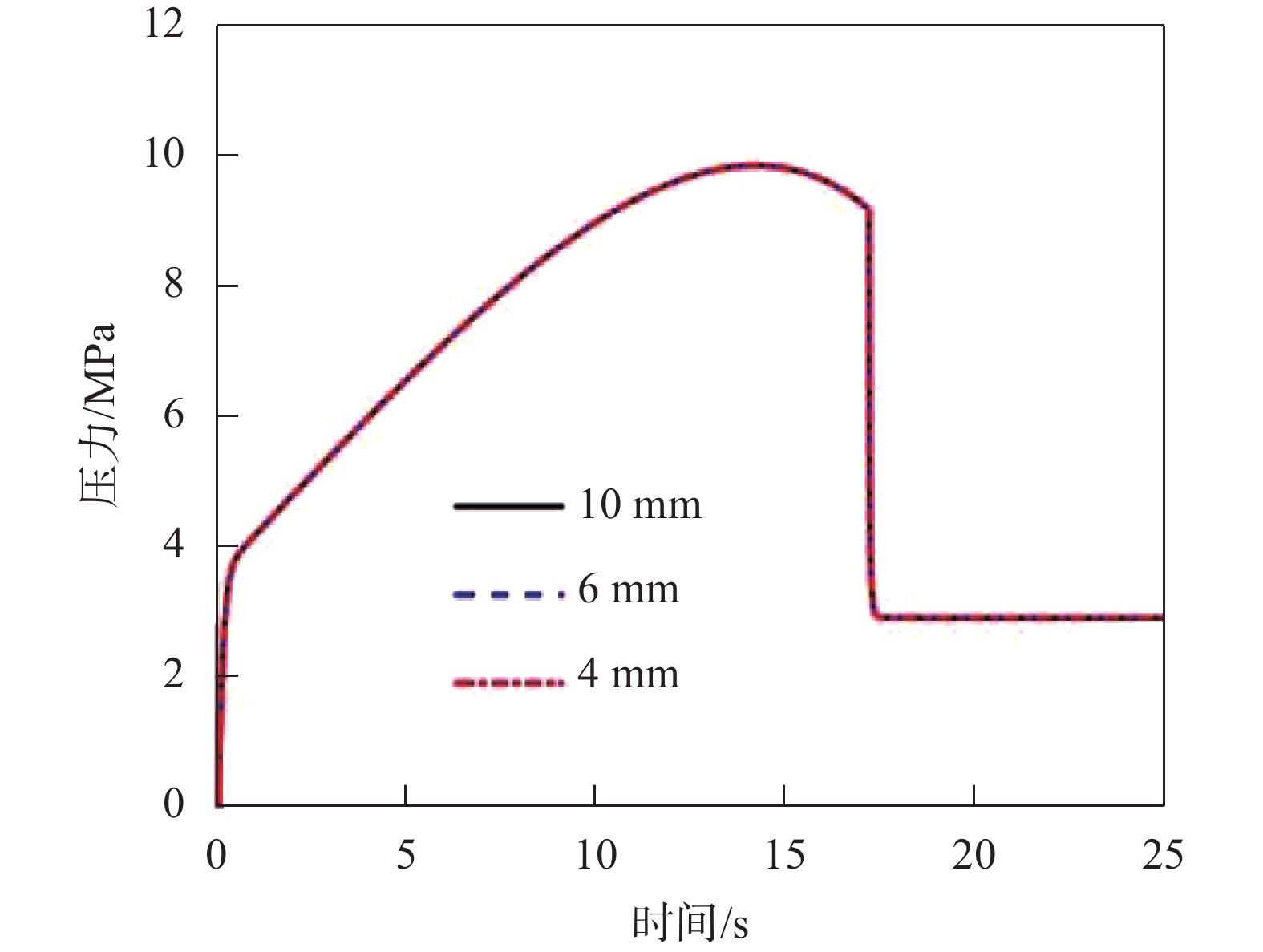

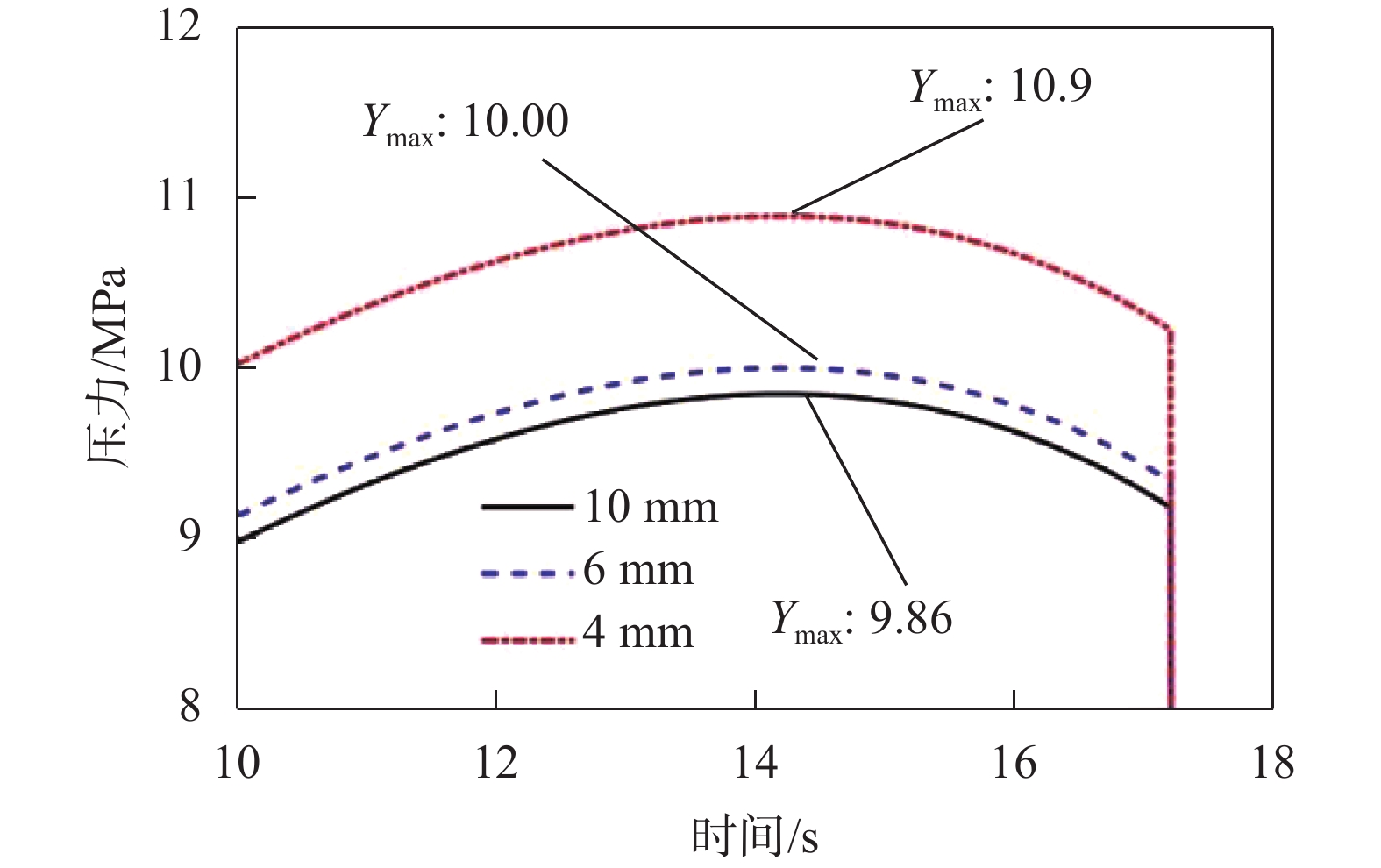

针对油液污染造成的过滤器堵塞故障,采用等效化的方式实现:在过滤器出口串联限流器元件,通过更改限流器流通孔径模拟堵塞故障。设定限流器孔径参数为10 mm(正常)、6 mm、4 mm,过滤器额定初始压降为0.06 MPa,模型中其他参数不变,分别进行600密位高低调炮仿真计算,得到过滤器入口及出口压力随时间的变化曲线如图15、16所示,入口压力局部放大如图17所示。由压力曲线图可以看出,随着过滤器通流能力的降低,过滤器入口压力不断增大,而出口压力未发生变化,这是由于过滤器为阻性元件而非容性元件,出口压力只取决于系统负载且不受流通状况的影响;当流通孔径为6 mm时,最大入口压力约为10 MPa,压降约为0.14 MPa,是额定初始压降的2.3倍;当流通孔径为4 mm时,最大入口压力为10.9 MPa,压降约为1.04 MPa,是额定初始压降的17.3倍,属于严重堵塞故障。一般情况下,过滤器合理降压区间为0.06~0.35 MPa,故可以判定堵塞程度40%的过滤器仍可继续使用,而堵塞程度达60%的过滤器已经超出了其额定使用寿命,需要及时更换,仿真结果与理论分析比较吻合。

|

| 图 15 过滤器入口压力曲线 |

|

| 图 16 过滤器出口压力曲线 |

|

| 图 17 过滤器入口压力曲线局部放大 |

4 结束语

1)以某火箭炮高低随动系统为研究对象,运用仿真分析软件ADAMS-EASY5建立了机电液耦合动力学模型,并通过实装试验对模型进行了可信性验证。

2)针对液压油质特性进行了故障树分析,并通过参数化法与等效法对油液温度、油液含气及油液污染造成的过滤器堵塞故障进行了仿真分析,明确了不同油质条件下火箭炮高低调炮的动态特性及运动规律,为液压系统故障研究与维修保障工作提供了一定指导。

3)在实际工程中,高低随动系统通常由电液伺服系统实现其位置及速度控制,在下一步工作中需针对控制系统进行建模优化研究,为实现火箭炮高低精准调炮奠定理论基础。

| [1] |

邓辉咏, 马吉胜, 刘海平. 履带式自行火炮发射动力学建模仿真研究[J].

机械科学与技术, 2012, 31(4): 543-546.

|

| [2] |

王荣林, 殷劲松. 基于液压油油温对液压系统性能影响的研究[J].

中国科技信息, 2008(24): 104.

DOI:10.3969/j.issn.1001-8972.2008.24.066 |

| [3] |

李伟, 赵智姝, 李映红, 等. 液压油温度变化对供料机性能影响仿真研究[J].

机床与液压, 2015(2): 103-105.

DOI:10.3969/j.issn.1001-3881.2015.02.034 |

| [4] |

郭勇, 彭勇, 过新华, 等. 运用ADAMS和AMESim联合仿真的LUDV液压系统动态特性分析[J].

现代制造工程, 2010(7): 30-34.

DOI:10.3969/j.issn.1671-3133.2010.07.009 |

| [5] |

印寅, 聂宏, 魏小辉, 等. 多因素影响下的起落架收放系统性能分析[J].

北京航空航天大学学报, 2015, 41(5): 953-960.

|

| [6] |

潘陆原. 高压液压系统的研究[D]. 北京: 北京航空航天大学, 2000.

http://d.wanfangdata.com.cn/Thesis/Y370721

|

| [7] |

李曼, 屈江民. 液压支架中电液换向阀内泄漏的仿真研究[J].

液压与气动, 2017(1): 49-54.

DOI:10.11832/j.issn.1000-4858.2017.01.011 |

| [8] |

周小军. 基于 AMESim 液压系统泄漏仿真与故障诊断研究[D]. 长沙: 国防科学技术大学, 2012.

|

| [9] |

余正根, 李春旭. 液压油对液压系统工作影响的分析[J].

农业与技术, 2009, 29(3): 179-181.

DOI:10.3969/j.issn.1671-962X.2009.03.060 |

| [10] |

葛芦生, 陶永华. 新型PID控制及其应用[J].

工业仪表与自动化装置, 1998(1): 55-59.

|

| [11] |

王勇亮, 卢颖, 赵振鹏, 等. 液压仿真软件的现状及发展趋势[J].

液压与气动, 2012(8): 1-4.

DOI:10.3969/j.issn.1000-4858.2012.08.001 |

| [12] |

OKCUOGLU M, FRIEDMAN K. Consideration of vehiclehandling and stability with improved roof strength[J].

Inter-national Journal of Crashworthiness, 2007, 12(5): 541-547.

DOI:10.1080/13588260701483938 |

| [13] |

NAKATEN B. Virtual elements for representation of faults, cracks and hydraulic fractures in dynamic flow simulation[J].

Energy Procedia, 2013, 40: 35-37.

|

| [14] |

姜佩东. 液压与气动技术[M]. 北京: 高等教育出版社, 2005: 126-130.

|

| [15] |

吴卫峰. 液压油对液压系统副作用分析[J].

机械研究与应用, 2008, 21(3): 48-49.

DOI:10.3969/j.issn.1007-4414.2008.03.021 |

2019, Vol. 45

2019, Vol. 45

,

,