文章信息

- 祝强, 李少康, 王建华

- ZHU Qiang, LI Shaokang, WANG Jianhua

- 大升角ZI造型滚刀刃口齿形测量方法研究

- Research on cutting edge profile measurement of ZI-type hob with big helical angle

- 中国测试, 2019, 45(8): 8-13

- CHINA MEASUREMENT & TEST, 2019, 45(8): 8-13

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018090085

-

文章历史

- 收稿日期: 2018-09-23

- 收到修改稿日期: 2018-10-13

滚刀是一种应用广泛的齿轮或蜗轮切削刀具,加工效率高。按加工对象不同,一般可分为齿轮滚刀和蜗轮滚刀两大类。为了获得理想的渐开线齿形,消除造型误差,高精度滚刀一般采用渐开线蜗杆作为其基本蜗杆[1-2],称为渐开线(ZI)造型滚刀。

齿形是滚刀制造精度的一项重要指标,含刃口齿形和侧铲面齿形[3]两种,国家标准GB/T 6084-2016规范了滚刀齿形的精度等级[4]。侧铲面齿形是指滚刀铲背面上平行于刃口的齿侧形貌,体现了滚刀的重磨性能。刃口齿形是指滚刀前刃面与侧铲面的交线,是滚刀的实际切削刃,理论上滚刀刃口齿形位于其基本蜗杆上。刃口齿形误差反映了滚刀实际切削刃偏离其基本蜗杆的程度,直接影响滚刀切削对象,如齿轮或蜗轮的齿面形貌[5-7]。

从切削效率考虑,滚刀头数越多,其切削效率越高,但加工难度也越大。随着近年来国内制造能力的提升,滚刀设计头数不断增加,可达到6头、8头甚至更多。在其他基本参数不变时,滚刀头数增加势必带来螺旋升角和导程的增大。由于ZI造型滚刀刃口齿形的测量截面位于其基圆柱切平面内,刃口齿形测量时大螺旋升角会造成测头与被测齿面或其对应齿面之间发生干涉,导致刃口齿形测量无法完成。

本文论述了ZI造型滚刀刃口齿形的测量原理,分析了多头、大升角ZI造型滚刀刃口齿形测量干涉产生的原因,给出干涉判断公式,并提出了ZI造型滚刀刃口齿形T向测量算法,有效规避干涉的产生。

1 ZI造型滚刀刃口齿形R向测量算法渐开线蜗杆和阿基米德蜗杆均属于线性蜗杆,区别在于两者螺旋面的发生线(直母线)不一样。阿基米德螺旋面的直母线穿过其回转轴线,直母线即为轴截形。因此,阿基米德造型滚刀的齿形测量均在其轴截面内进行。渐开螺旋面的端截形为渐开线,轴截形为空间曲线,其直母线为基圆柱切平面与渐开螺旋面的交线[8-10]。从测量精度、测量可行性考虑,ZI造型滚刀的刃口齿形测量都是在渐开螺旋面的基圆柱切平面内进行。

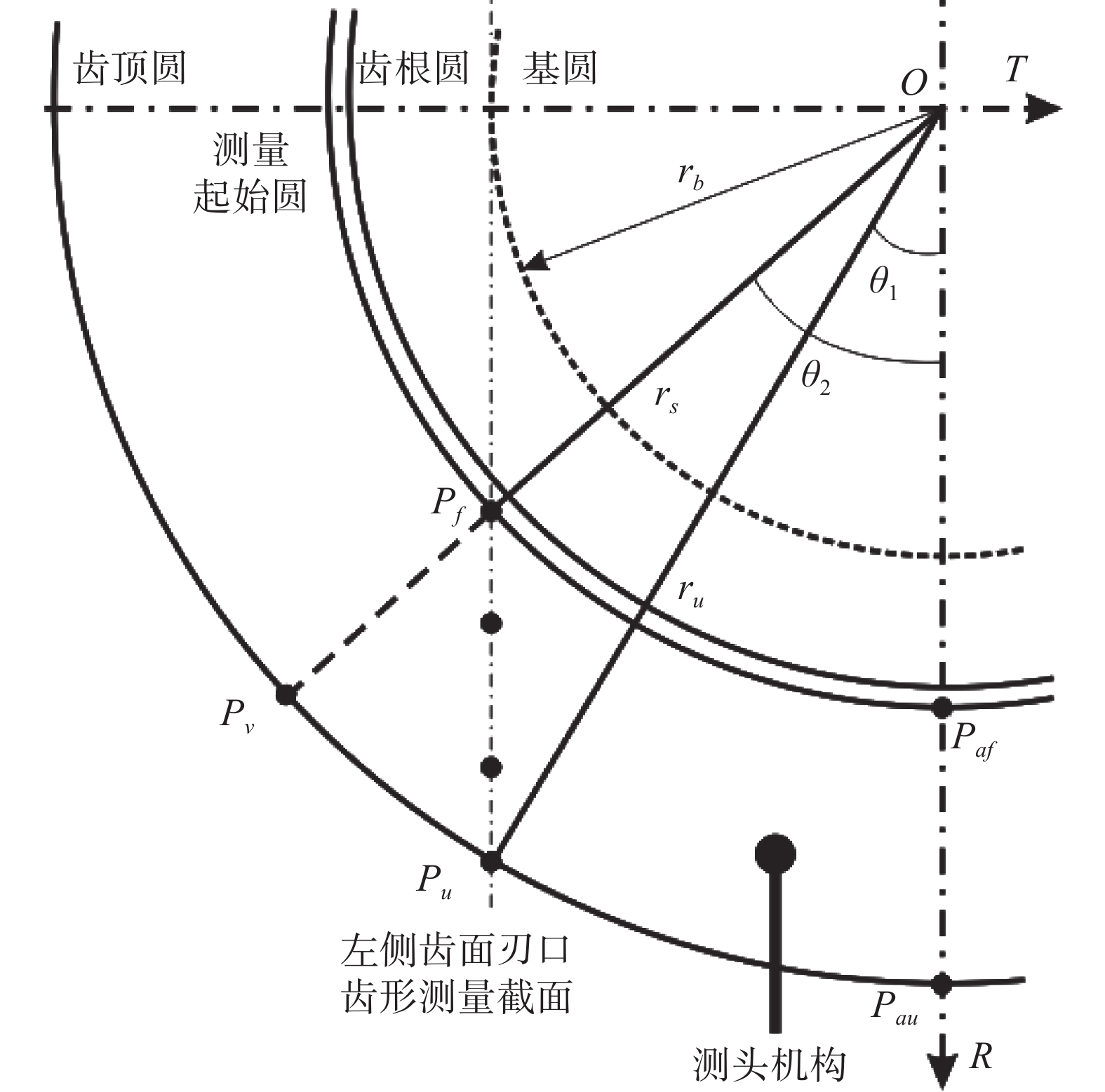

图1为刃口齿形测量原理示意图,以右旋ZI造型滚刀为例,从滚刀端平面俯视,称横轴称为T轴,纵轴为R轴。图中

|

| 图 1 ZI造型滚刀刃口齿形R向测量示意图 |

1)根据ZI造型滚刀基本参数,计算基圆半径、导程

2)驱动测头运动至基圆偏置位置,即

3)根据被测刃口坐标,调整Z轴和回转轴,驱动测头沿R轴进入齿槽被测齿面起测点;

4)驱动测头触压齿面,保证接触良好;

5)Z轴和回转轴联动,使得测头按铲背面导程运动,直至测头脱离齿面,采样、计算刃口点坐标值;

6)根据下一个刃口测量点坐标,调整测头位置,重复上述步骤,直至所有刃口被测点测量结束;

7)计算刃口齿形误差,评价、绘图。

上述刃口齿形测量方法适用于螺旋升角较小的ZI造型滚刀,而进行多头、大升角ZI造型滚刀刃口齿形测量时,会发生测头无法沿基圆切平面

直观上,ZI造型滚刀刃口齿形测量时发生的干涉问题是由于滚刀升角过大引起的。如图1所示,被测刃口齿形为

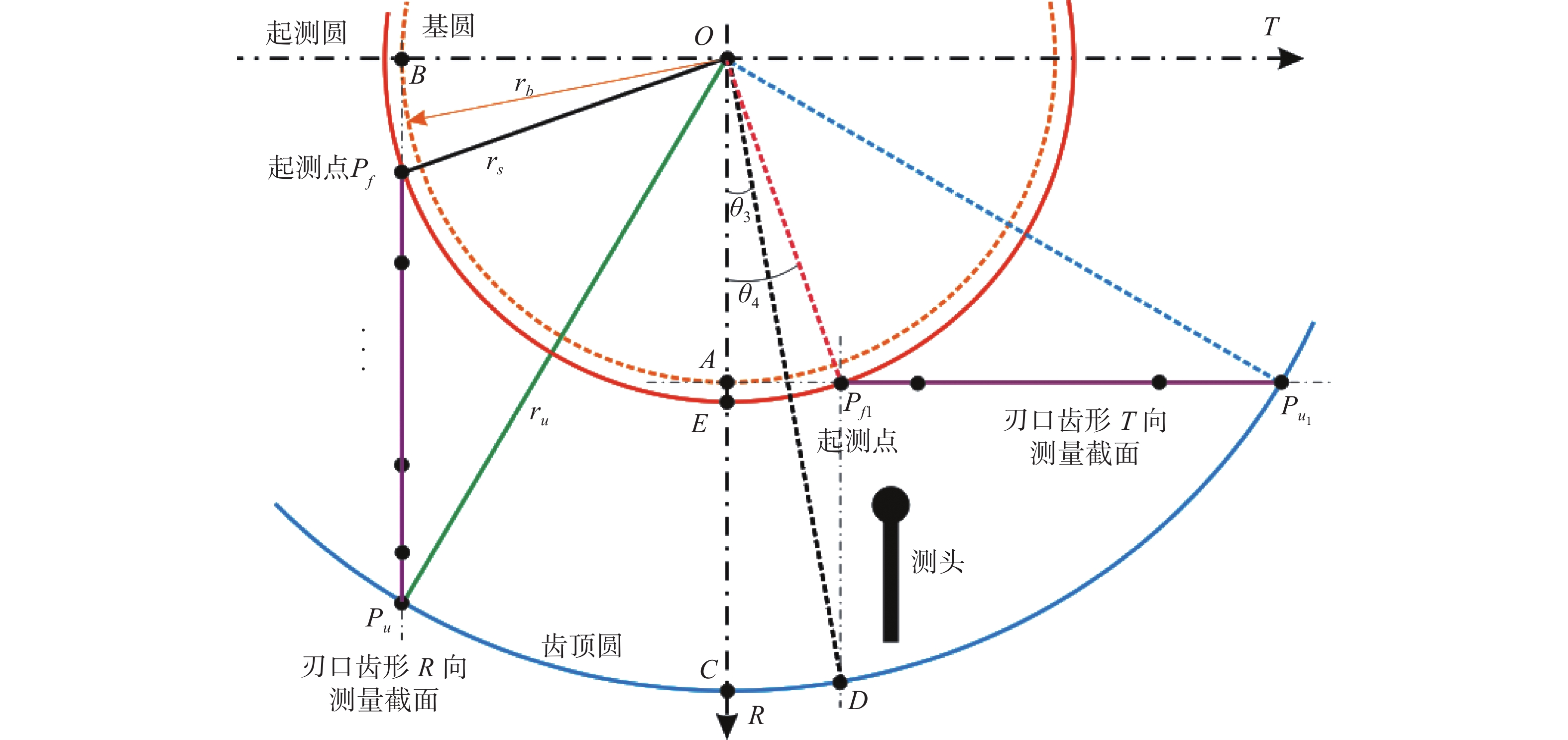

为了推导干涉判定公式,图2以右旋ZI造型滚刀下(左)齿面刃口齿形测量为例,给出刃口齿形测量干涉分析示意图。图中,点

|

| 图 2 ZI造型滚刀刃口齿形测量干涉条件分析 |

| $ {d_{cc}} = \frac{{\pi {m_a}}}{2}\begin{array}{*{20}{c}} {}&{} \end{array} $ | (1) |

式中,

1)下齿面点

下齿面分度圆点

| $ \begin{aligned} di{s_1} = & - {\theta _{d_1}} \cdot \frac{L}{{2\pi }}\\ {\theta _{d_1}} =& {\rm{asin}}\left( {{{{r_b}} / {{r_0}}}} \right) \end{aligned} $ | (2) |

在基圆切平面上,ZI造型滚刀的截形为直线。按基圆螺旋升角

| $ \begin{aligned} di{s_2} = {d_f} \cdot \tan \left( \gamma \right) \quad\quad\\ {d_f} = \sqrt {r_s^2 - r_b^2} - \sqrt {r_0^2 - r_b^2} \end{aligned} $ | (3) |

最后,再将基圆切平面上起测点

| $ \begin{aligned} di{s_3} = {\theta _{d_2}} \cdot \frac{L}{{2\pi }} \\ {\theta _2} ={\rm{asin}}\left( {{{{r_b}} / {{r_s}}}} \right) \end{aligned} $ | (4) |

因此,在轴截面上,分度圆点

| $ di{s_{a_1}} = di{s_1} + di{s_2} + di{s_3}\begin{array}{*{20}{c}} {}&{} \end{array} $ | (5) |

2)同齿槽上齿面点

轴向距离

| $ di{s_4} = {\theta _{u_2}} \cdot \frac{L}{{2\pi }} = - di{s_1}\begin{array}{*{20}{c}} {}&{} \end{array} $ | (6) |

右旋渐开螺旋面上齿面的发生线在

| $ di{s_5} = \left( {\sqrt {r_0^2 - r_b^2} - \sqrt {r_u^2 - r_b^2} } \right) \cdot \tan \left( \gamma \right)\begin{array}{*{20}{c}} {}&{} \end{array} $ | (7) |

再将齿顶点

| $ di{s_6} = {\theta _{u_1}} \cdot \frac{L}{{2\pi }} = - {\rm{asin}}\left( {{{{r_b}} / {{r_u}}}} \right) \cdot \frac{L}{{2\pi }}\begin{array}{*{20}{c}} {}&{} \end{array} $ | (8) |

在轴截形上,上齿面分度圆点

| $ di{s_{a_2}} = di{s_4} + di{s_5} + di{s_6}\begin{array}{*{20}{c}} {}&{} \end{array} $ | (9) |

由上述两步计算过程,以及分度圆上的齿槽宽度

| $ di{s_a} = {d_{cc}} + di{s_{a_1}} + di{s_{a_2}}\begin{array}{*{20}{c}} {}&{} \end{array} $ | (10) |

3) 基圆切平面处点

上述计算获得了轴截形下齿面起测点与同齿槽上齿面齿顶点之间的轴向距离,将这两点按导程分别旋转到基圆切平面处,并计算两者的轴向变化,即可获得基圆切平面处点

| $ {d_R} = di{s_a} + \left( {{\theta _{d_1}} - {\theta _{d_2}}} \right) \cdot L\begin{array}{*{20}{c}} {}&{} \end{array} $ | (11) |

表1给出了5种右旋ZI造型滚刀的基本参数,

| 序号 |

|

|

|

|

|

|

|

|

| 1 | 3.247 3 | 1 | 5.896 | 4.270 | 12.837 | 19.962 | 5.100 | 4.908 |

| 2 | 6.5 | 3 | 15.255 | 20.944 | 33.997 | 43.497 | 10.210 | 7.800 |

| 3 | 3.818 2 | 4 | 22.376 | 13.407 | 16.000 | 23.500 | 5.998 | 2.933 |

| 4 | 5.935 3 | 4 | 24.791 | 19.409 | 20.052 | 33.553 | 11.956 | 3.647 |

| 5 | 5.403 7 | 4 | 24.440 | 17.855 | 19.226 | 30.976 | 8.488 | 3.409 |

3 刃口齿形T向测量算法

为解决多头、大升角ZI造型滚刀刃口齿形测量干涉问题,本文提出一种刃口齿形的T向测量算法。该算法根据渐开螺旋面发生线的性质,切换刃口齿形的测量位置,改进测量路径,解决大升角ZI造型滚刀刃口齿形测量的难题。

分析ZI造型滚刀刃口齿形干涉发生原因可知,由于头数较多,该类滚刀刃口齿形的起测圆半径

| ${R_{p_{{}_{\!f}}}} = \sqrt {r_s^2 - r_b^2} \approx 5.037\;{\rm mm}$ |

而齿顶处的R向坐标值为

| ${R_{p_u}} = \sqrt {r_u^2 - r_b^2} \approx 27.369\;{\rm mm}$ |

起测点的R向坐标值已经远小于其基圆半径值。以右旋滚刀左(下)齿面为例,由于齿面压力角的存在,起测点越远离齿顶,其Z值越低,与同齿槽另一齿面齿顶间的轴向距离越小,干涉发生的可能性越大。

T向测量算法的设计思路就是限制刃口齿形测量时测头在进入齿槽的深度,将R轴的测头运动转换到T轴上。如图3所示,T向测量算法的基圆切平面刃口齿形转换到

|

| 图 3 ZI造型滚刀刃口齿形T向测量示意图 |

| $ \begin{aligned} {d_T} = di{s_a} + \left( {{\theta _4} - {\theta _3}} \right) \cdot L \quad\quad\quad\\ {\theta _3} = {\rm{asin}}\left( {{{\sqrt {r_s^2 - r_b^2} } / {{r_u}}}} \right)\quad{\theta _4} = {\rm{acos}}\left( {{{{r_b}} / {{r_s}}}} \right) \end{aligned} $ | (12) |

按式(12)计算表1中5种滚刀采用T向测量算法时的轴向距离

| mm | |||||

| 序号 | 1 | 2 | 3 | 4 | 5 |

|

|

5.100 | 10.21 | 5.998 | 11.956 | 8.488 |

|

|

4.908 | 7.800 | 2.933 | 3.647 | 3.409 |

|

|

4.156 | 7.833 | 4.497 | 8.097 | 6.892 |

从表2数据可知,对于螺旋升角较小的ZI造型滚刀,R向测量的起测点轴向距离

从算法自适性考虑,在测量之前,根据滚刀基本参数,以R向或T向基圆切平面处起测点的R向或T向坐标

| $ h = \sqrt {r_s^2 - r_b^2} \begin{array}{*{20}{c}} {}&{} \end{array} $ | (13) |

算法选择按下式进行,规避干涉的发生:

| $ \left\{ {\begin{array}{*{20}{c}} {h \leqslant {r_b}\begin{array}{*{20}{c}} {}&{} \end{array}T{\text{向测量算法}}}\\ {h > {r_b}\begin{array}{*{20}{c}} {}&{} \end{array}R{\text{向测量算法}}} \end{array}} \right. $ | (14) |

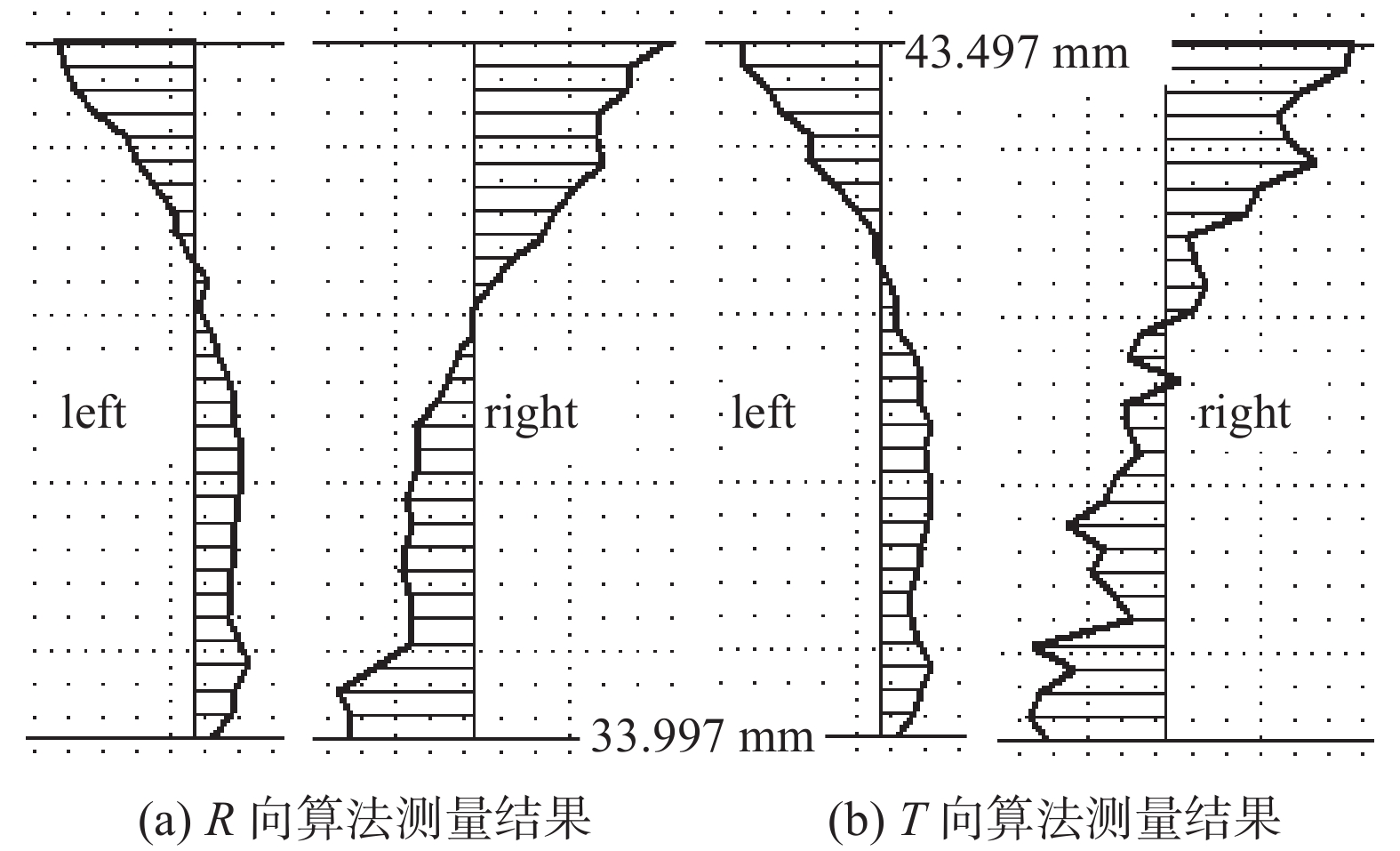

从刃口齿形T向测量算法可以得出,该测量算法可以有效的规避干涉现象的发生。从表2可知,2号ZI造型滚刀在R向测量截面和T向测量截面均不存在干涉,可以对该滚刀同一头的左、右侧齿面分别采用刃口齿形R向测量和T向测量对进行刃口齿形测量,比对两种算法的测量结果,以此来验证新算法测量结果的正确性。2号滚刀的工件参数与测量参数见表1,测量设备采用GD260型齿轮测量中心,测量不确定度1 μm,测针选用直径为2 mm的红宝石测球。

图4与图5为采用两种测量方法进行的刃口齿形测量结果对比,其中图4给出了刃口齿形测量点数为10点的误差曲线,图5给出了刃口齿形测量点数为30点的误差曲线,测量长度和范围相同,测量起始圆半径为33.997 mm,测量终止圆半径为43.497 mm。表3为两种测量算法的测量误差值,表中符号

|

| 图 4 2号滚刀的10点刃口齿形测量结果 |

|

| 图 5 2号滚刀的30点刃口齿形测量结果 |

| 误差项 | 10点刃口齿形 | 30点刃口齿形 | |||||||||

| R向 | T向 | R向 | T向 | ||||||||

| L | R | L | R | L | R | L | R | ||||

|

|

22.1 | 30.0 | 23.7 | 28.8 | 22.6 | 38.8 | 22.3 | 37.9 | |||

|

|

12.9 | 8.2 | 14.2 | 9.8 | 12.5 | 10.6 | 13.0 | 13.7 | |||

|

|

18.2 | 29.5 | 19.9 | 28.5 | 18.9 | 35.0 | 18.8 | 35.2 | |||

5 结束语

本文从多头、大螺旋升角ZI造型滚刀刃口齿形的特点出发,分析了刃口齿形测量存在干涉的原因,推导了干涉判定方法。针对通用的R向基圆切平面刃口齿形测量算法存在的缺陷,提出了T向基圆切平面刃口齿形测量算法,该算法可以有效规避大升角ZI造型滚刀刃口齿形测量干涉的发生。通过算法整合,滚刀测量软件可以在刃口齿形测量前完成干涉判断,并自动选择合理的测量策略。经现场实际测试,证明了刃口齿形T向测量算法在测量准确性上与原测量方法一致,算法具有较强的实用性。

| [1] |

李特文. 齿轮啮合原理[M]. 上海: 上海科学技术出版社, 1984.

|

| [2] |

吴序堂. 齿轮啮合原理[M]. 西安: 西安交通大学出版社, 2009.

|

| [3] |

四川省机械工业局. 齿轮刀具设计理论基础[M]. 北京: 机械工业出版社, 1982.

|

| [4] |

GB/T6084-2016: 齿轮滚刀通用技术条件[S].北京: 中国质检出版社, 2016.

|

| [5] |

王时龙, 孙守利, 周杰. 滚刀几何误差与齿轮几何精度的映射规律研究[J].

机械工程学报, 2013, 49(19): 119-125.

|

| [6] |

FRAZER R C, BICKER R, COX B, et al. An international comparison of involute gear profile and helix measurement[J].

Metrologia, 2004, 41(1): 12-16.

DOI:10.1088/0026-1394/41/1/003 |

| [7] |

卢春霞, 王建华, 劳奇成. 齿轮滚刀轴向齿形误差的测量[J].

工具技术, 2009, 43(1): 98-99.

DOI:10.3969/j.issn.1000-7008.2009.01.028 |

| [8] |

徐振光, 韩卫民, 张晶. 滚齿齿根过渡曲线与滚刀齿形设计[J].

工具技术, 2016, 50(3): 73-81.

DOI:10.3969/j.issn.1000-7008.2016.03.019 |

| [9] |

刘东会, 张树森. 齿轮滚刀齿形造形理论及设计方法的探讨[J].

工具技术, 2001, 35(2): 17-19.

DOI:10.3969/j.issn.1000-7008.2001.02.006 |

| [10] |

金寿松, 杨东坡, 张宇, 等. 渐开线齿轮滚刀廓形参数计算[J].

浙江工业大学学报, 2013, 41(4): 385-389.

DOI:10.3969/j.issn.1006-4303.2013.04.007 |

| [11] |

YOHAN K, KOSHI K, SONKO O. et al. Evaluation of instruments for helix measurement using wedge artifact[J].

Precision Engineering, 2010, 34(4): 667-674.

DOI:10.1016/j.precisioneng.2010.01.008 |

| [12] |

HAN L F, FU C F, WANG J. Outlier detection and correction for the deviations of tooth profiles of gears[J].

MEASUREMENT SCIENCE REVIEW, 2013, 13(2): 56-62.

DOI:10.2478/msr-2013-0013 |

2019, Vol. 45

2019, Vol. 45