文章信息

- 朱桂兵, 汪春昌, 刘智泉

- ZHU Guibing, WANG Chunchang, LIU Zhiquan

- 热力耦合场下互连微焊点的疲劳寿命分析

- Analysis on fatigue life of interconnection micro-scale solder joint under thermal-drop coupling cycling loads

- 中国测试, 2019, 45(8): 33-37, 43

- CHINA MEASUREMENT & TEST, 2019, 45(8): 33-37, 43

- http://dx.doi.org/10.11857/j.issn.1674-5124.2019020001

-

文章历史

- 收稿日期: 2019-02-01

- 收到修改稿日期: 2019-03-10

2. 安徽大学,安徽 合肥 213001;

3. 香港科技大学机械工程系,香港

2. Anhui University, Hefei 213001, China;

3. The Hong Kong University of Science and Technology, HongKong, China

芯片尺寸封装(chip size package,CSP)器件是便携式消费类电子产品中使用率最高的封装器件之一。在这种封装体中,互连微尺度焊点(CSP焊点)是其最重要的组成部分,承担着机械支撑、电气连接和散热3种核心功能,焊点的疲劳寿命决定了CSP芯片的寿命,然而在电子产品的制造和实际使用过程中该焊点往往需要承受多种力场的综合作用[1- 2]。

近年来,关于热载荷冲击、跌落冲击、碰撞振动[3]、时效变形[4],电载荷冲击以及电迁移[5]等力场独立作用在CSP焊点身上的力学行为的研究多有见诸报道,然而在实际生产与应用过程中,这些力场往往会形成耦合作用。此外,随着封装尺寸进入了微米量级,导致这种焊点的尺寸效应与传统的毫米级焊点有了很大的不同,文献研究表明当焊点体积小于6.96×10−4 mm3时[6],从焊接点处获取反馈信息并反作用在焊点上的通道将变得滞后或者不可靠,关于这一点,已经有不少学者进行了研究,尹立孟等[6-7]从高度和体积等角度对微尺度焊点的单一力学行为进行研究,梁颖等[8]从三点弯曲应力应变的角度对焊点力学行为进行了分析,田红艳[8- 9]、Zha[10]等对热循环载荷环境下不同金属间化合物(intermetallic compounds,IMC)的形状和厚度对微尺度焊点可靠性影响进行了研究,应该说这些研究角度均有较大的开拓性,但是他们对这种焊点的生存环境设计过于单一,因此研究耦合力场环境对CSP焊点疲劳寿命的影响是十分有必要的。

对便携式电子产品而言,环境温度升高和外力冲击的综合作用将导致其重要组成部分CSP焊点产生塑形变形、热蠕变疲劳变形以及脆性断裂等力学行为[11-12],作用在焊点身上的合力将加剧残余应力在该点的局部集中与非线性扩张,最终使得累积的应变突破了阈值,关于这点我们也认同,但是能够承受的合理的极限合力是多少呢,这一点还有待进一步证实。萌生和扩展是疲劳裂纹的两个生长阶段[13]。裂纹一般以穿晶裂纹开始,贯穿沿晶断裂的方式[14]形成于焊点内部及IMC层分别与富Cu层、富Sn层的接触处。组成IMC层的主要成份Cu6Sn5和Cu3Sn的比例并不固定,其不仅与IMC形成阶段的焊接温度有关,还与服役阶段受到的热冲击有关,鉴于Cu6Sn5在IMC中的占比高低与焊点的耐疲劳寿命呈现正相关性[15-16],因此Cu6Sn5占比低的焊点一旦面临高强度机械冲击振动时,其防御体系极其容易受到破坏,最终将引发焊点形成疲劳断裂和元器件失效[11, 17],于是控制Cu6Sn5的占比变得很重要。

本文将以CSP器件作为研究基底,选用不同处理工艺的焊盘,以限定次数的热循环冲击和不限次数的跌落冲击两个便携式电子产品最常见的力场按照正交试验法组成的耦合条件对样品进行破坏性检测,充分克服单一力场模拟现实环境对样品测试带来的不真实感,研究CSP微尺度焊点的失效模式和机理,并针对性地从设计与生产工艺的角度提出改善方法。

1 试验方法与试验板设计 1.1 试验方法考虑到微尺度焊点的失效机理及便携式电子产品的质量需求,根据现有的文献按照IPC-9701标准选用东莞环瑞测试设备公司的RTS-300高低温循环冲击试验箱,同时根据JESD-22标准选用双臂跌落试验系统。前者可连续进行−55 ~150 ℃冷热循环测试,选用热循环温度加载条件为−40~125 ℃,边界温度各恒温900 s,升温速率为16.5 ℃/min,一个循环周期约为3 000 s,分别进行100,500,1 000及1 500周热循环冲击(TC),监控样品的通电情况,确保样品连续合格;后者包括跌落试验机,示波器,应变片,冲击加速度计等,样品被固定在试验机的跌落台上部的基座上,并与其保持40 mm的间隙,利用冲击加速度计算出待测试验的冲击条件,利用示波器监测应变片通过菊花链传递过来的动态信息,并据此判断样品是否失效及试验寿命。

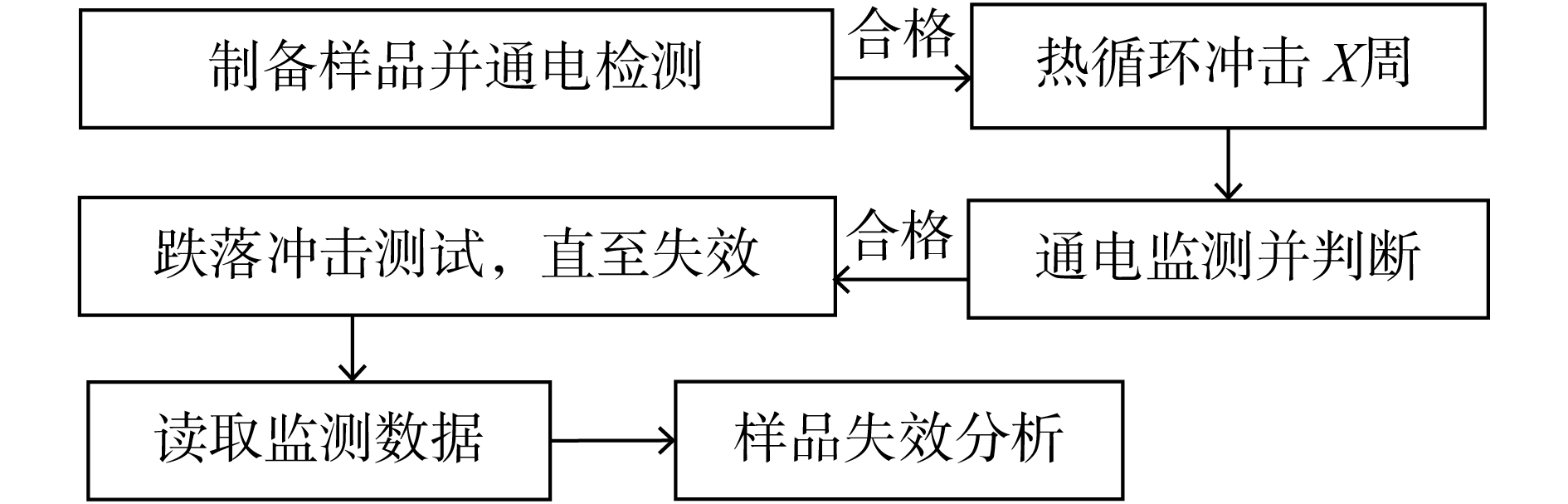

待测样品进入热循环冲击测试之前必须经过电性能检测和X-ray扫描以确保其合格,在设定的热循环测试过程中也要进行实时电性能监控以确保样品导电性能正常,然后才能进行有实时通电监控的跌落冲击测试,直至样品失效,读取测试结果,对样品进行失效分析,试验过程如图1所示。

|

| 图 1 试验过程 Fig. 1 Experiment process |

根据标准选择100 g,2 ms,500 g,1.0 ms,900 g,0.7 ms,以及1 500 g,0.5 ms 4种常用的跌落冲击试验条件,使用式(1)、式(2)对试验条件进行校正。

| $ \sqrt{2gh}={2{{A}_{0}}{{t}_{w}}}/{c\pi }\; $ | (1) |

| $ A(t)={{A}_{0}}\sin ({\pi t}/{{{t}_{w}}}\;) $ | (2) |

式中:A0——峰值加速度;

A(t)——某一时刻的最大加速度;

tw——跌落的半脉冲周期;

h——跌落高度;

c——有(c=1)无(c=2)撞击反弹。

1.2 试验板设计基于测试的便捷性,数据的有效性与可用性进行试验板设计,具体布局如图2所示。元器件选择2块封装尺寸为7 mm×7 mm×0.80 mm的CSP,其晶圆尺寸为5.8 mm×5.8 mm,引脚间距为0.6 mm,焊球直径为0.4 mm,焊球材料选择无铅焊料SAC305 和有铅焊料Sn-37Pb两种材料,测试印制电路板板(printed circuit board,PCB)使用符合RoHS标准的FR-4 S1170环氧玻纤板,外形尺寸为80 mm×80 mm×1.05 mm,玻璃化转变温度为175 ℃,焊盘选用通用型的非阻焊层限定焊盘,焊盘分别进行Ni/Au化学电镀和有机保焊膜(organic protective film,OSP)涂覆两种工艺,实验分组如表1所示。由文献可以看出个别焊点的失效是CSP器件整体失效的起因,且这些失效焊点更多分布在CSP器件底部的4个角处[12],将CSP(U1)和CSP(U2)的4个角处的焊点用菊花链状引线串连起来,每条链均包括两个被连接到J1至J4处的I/O端口,通过给输入端口输入测试电流,通过示波器观测输出端口的电流变化曲线观测样品失效情况。

|

| 图 2 试验板设计 Fig. 2 experiment board |

2 试验结果与讨论

图3(a)~(c) 显示了3种样品在不同热循环冲击和不同跌落冲击耦合条件下的可靠性寿命,可以看出随着热循环冲击的增加,3种样品的耐热可靠性寿命明显呈现相似的下降趋势,且下降形态均为先快后慢的形态。在300 周TC以内样品的耐跌落冲击能力快速下降,样品的耐跌落冲击寿命与热冲击循环时间呈现反指数级变化。这一点预示着便携式电子产品在受热环境下工作初期有较大的失效风险,当热循环冲击超过300 周后,样品的失效变化率明显低于前者,通过这一点可以推测在工作稳定期不失效的样品往往也具有较高的耐热冲击能力,电子产品制造企业有效地完成该类测试将有利于合理控制质保期,维护企业的信誉。

|

| 图 3 3组样品在不同热循环冲击条件下的耐跌落冲击可靠性 Fig. 3 The Anti-Dropping impact reliability under different thermal cycling for three group of samples |

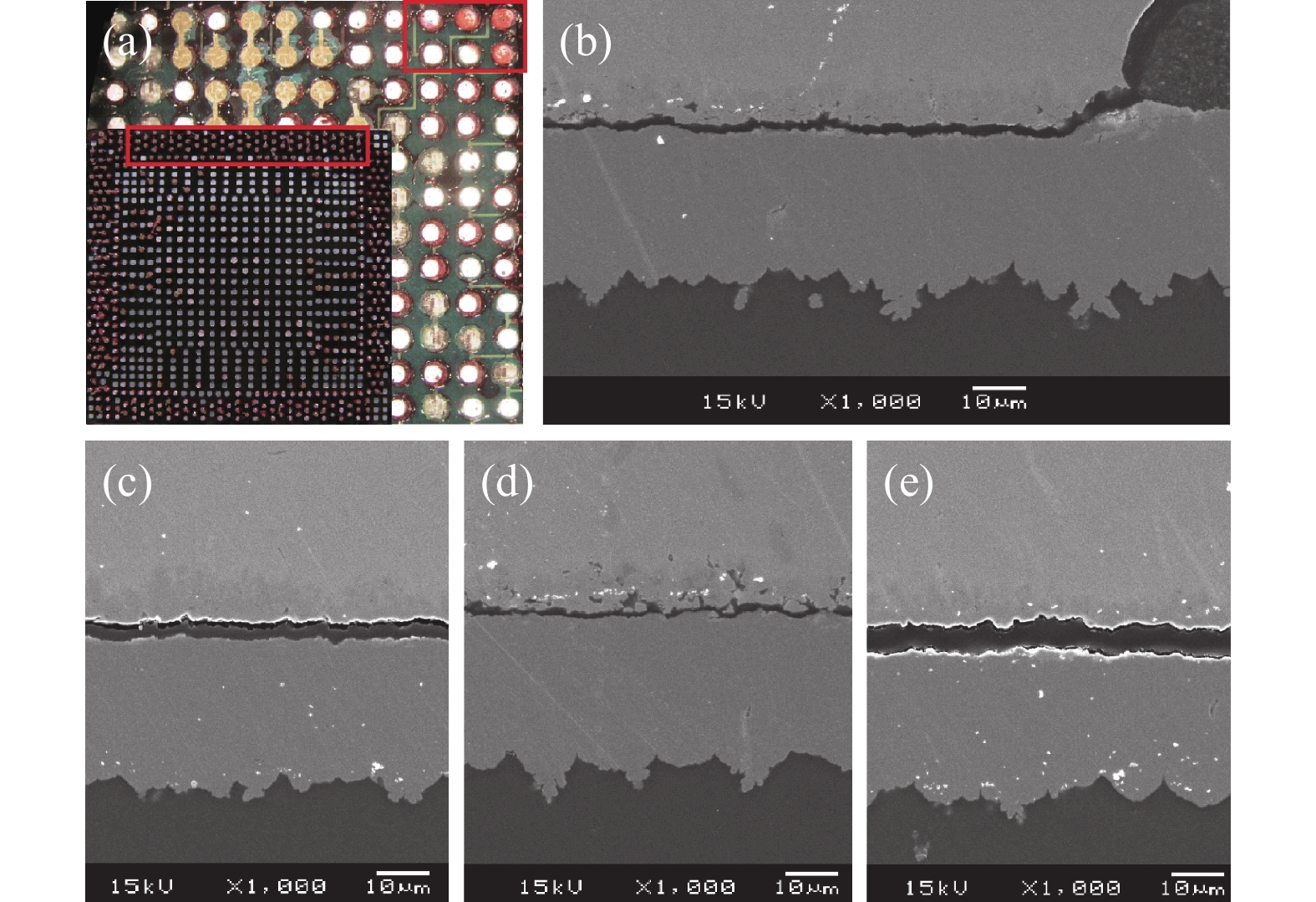

通过对失效的CSP器件进行染色试验(Dye&Pry)和微尺度焊点金相剖样(cross-section)分析,可以清晰地观测焊点的失效行为和位置。图4(a)为失效Dye&Pry图,角落有明显的失效焊点,图4(b)~图4(e)为100,500,1 000,1 500 周TC时焊点失效图,可以明显看出断裂及其他缺陷行为。通过图4可以清晰地观测到在热力耦合冲击条件下焊点的失效大多从4个角开始,典型失效模式还是IMC的脆性断裂,尤其IMC与富Cu层或富Sn层的接合处。随着耦合冲击力的加大,失效逐渐从离散点状的Kirkendall孔[16]变成纤细且连续的线状;失效位置也逐渐从远到近地靠近富Cu层或富Sn层;组成成份也从相对单一的Cu6Sn5变成Cu6Sn5和Cu3Sn混杂,甚至后者呈现增长的趋势,耦合冲击严重时甚至出现了焊盘层的鳞状剥离。

|

| 图 4 焊点红油与金相部分失效图 Fig. 4 failure of solder joint on Dye-Pry and cross section |

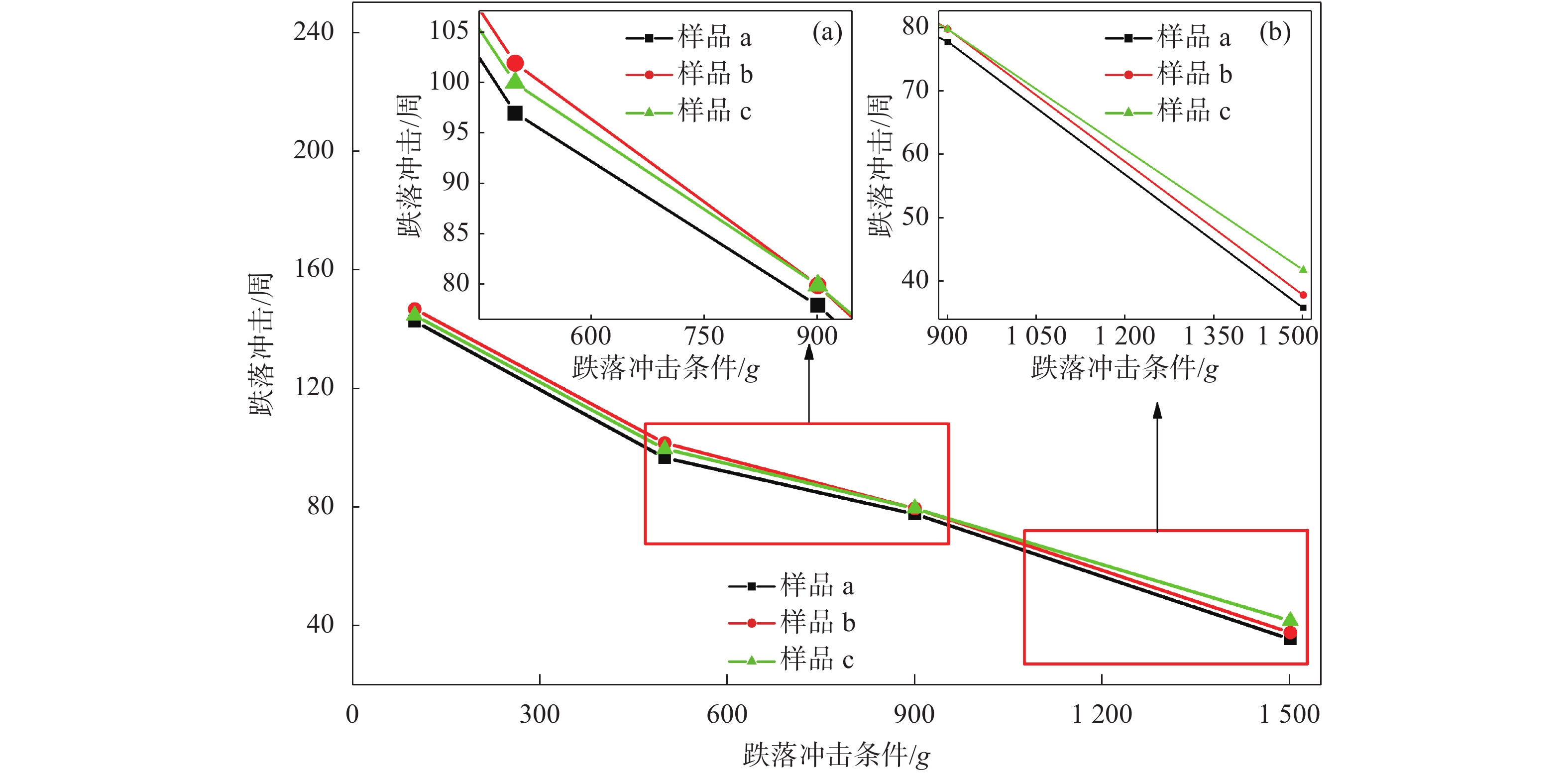

图5显示了3个样品在相同热循环冲击环境下随着跌落冲击强度的增加其耐跌落冲击寿命快速下降,且这种下降趋势接近线性。以实验组a为例,可以很直观地观测到在100 g的跌落冲击条件下,样品a的耐跌落冲击周数为143周,900 g时为78周,1 500 g时为36周,而0 周TC时在100 g的跌落冲击条件下其耐跌落冲击周数高达287次,如图3(a)所示。通过上述这一点可以推断出样品有固有的耐跌落冲击寿命,且这种寿命会为跌落冲击条件所破坏,因此电子产品在设计与制造时必须进行寿命设计,确保样品必须有足够的耐跌落冲击能力,并模拟现实环境且结合性价比设计出最合理的耐跌落冲击寿命。

|

| 图 5 100 周TC时3组样品的耐跌落冲击可靠性 Fig. 5 The Anti-Dropping impact reliability under 100 cycles of thermal cycling impact for three group of samples,(a)The enlarged diagram of anti-dropping impact reliability under the low cycle thermal cycling impacting,(b)The enlarged diagram of anti-dropping impact reliability under the high cycle thermal cycling impacting. |

在低周TC环境下,图5的插图(a)显示样品b具有相对较高的耐跌落冲击寿命,但是这种跌落冲击能级必须低于900 g,若跌落冲击能级高于900 g时,则样品b的耐跌落冲击寿命呈现快速下降的趋势,总体寿命反而低于样品c,在高周 TC 环境下如图5的插图(b)所示。与此同时,样品1的耐跌落冲击寿命相对样品b和c来说一直相对较低。由此我们推断,当电子产品置于低周耦合冲击环境下时,与使用有铅焊料制成焊球的CSP器件相比,使用无铅焊料SAC305制成焊球的CSP器件具有相对更高的使用寿命;而与Ni/Au处理的焊盘相比,组装板上经过OSP处理的焊盘能为CSP器件提供更高的耐跌落冲击可靠性寿命。事实上,在这种耦合冲击环境下,通过两种处理方式获得的焊盘存在着相同的失效模式[13, 15],在低周TC阶段二者均为良好的保护层,但是相对于OSP焊盘而言,高周TC将快速破坏其对焊盘的保护作用,而Ni层是一种非常好的耐高温的保护层,Ni26Cu29Sn45三元IMC层增厚进程非常缓慢,从而保证了微尺度焊点具有较高的高周耐热力耦合冲击能力。

当电子产品置于热循环冲击较高的使用条件下时,则一种与之相反的现象将会发生,如图6所示,无论在哪一个跌落冲击能级,样品a均具有较高的耐跌落冲击能力。样品b和样品c的耐跌落冲击能力相差无几,即使在某一个跌落冲击能级二者出现一些略大的差别,也很难绝对证实哪一种材料更合适,关于这一点在以往的文献中也得到了证实[1, 4],由此我们可以推断出,经过Ni/Au处理的焊盘显然能提供更高周的耐耦合冲击可靠性。当电子产品需要在高周TC冲击环境下工作时,可以针对其应用特点而选用Ni/Au处理的焊盘,这样有利于针对性地提高电子产品的可靠性。

|

| 图 6 1500 周TC冲击时3组样品的耐跌落冲击可靠性 Fig. 6 The Anti-Dropping impact reliability under 1500 cycles of thermal cycling impact for three group of samples |

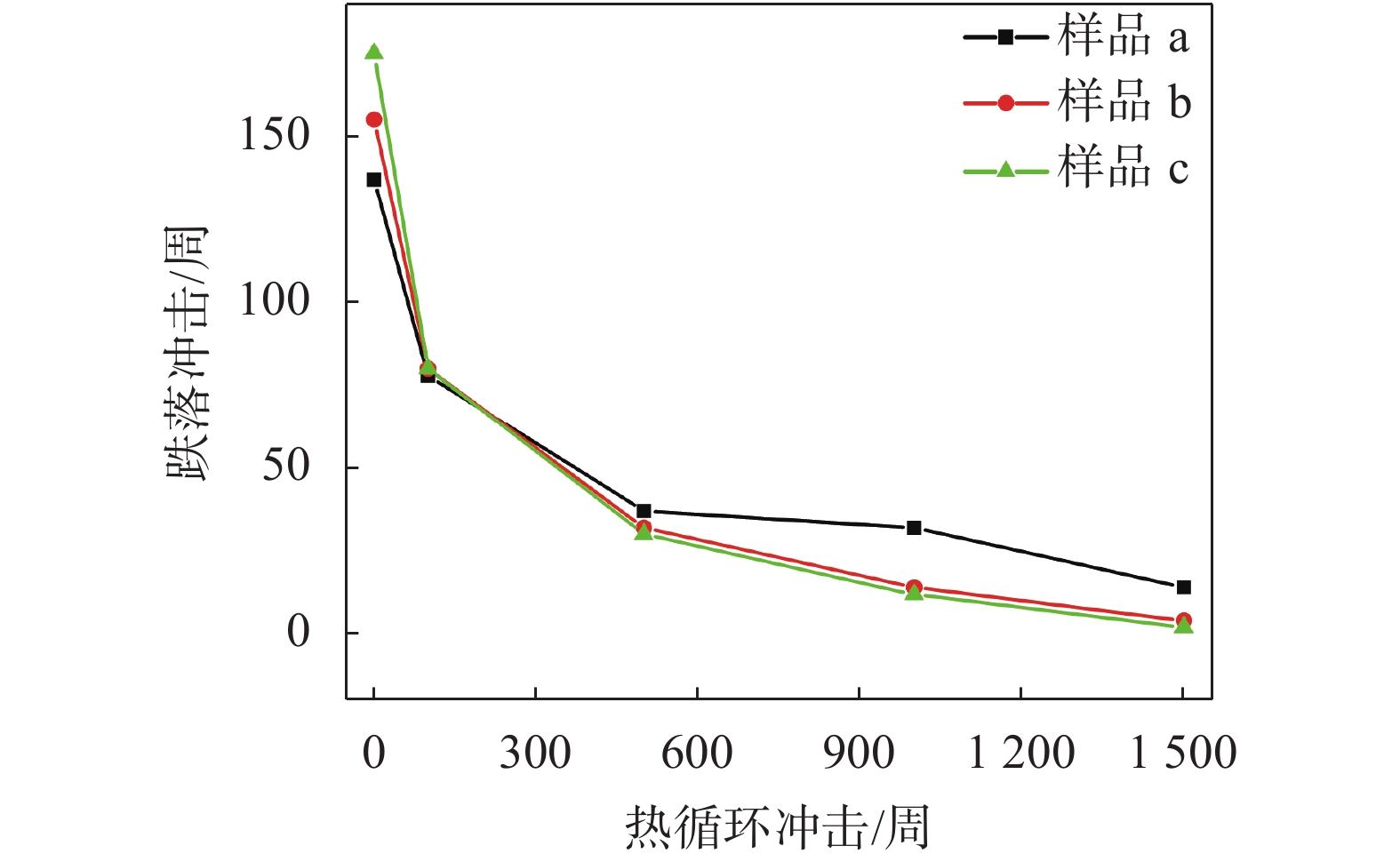

图7 显示在900 g的跌落冲击条件下,当3组样品被分别置于低于200 周TC环境时,其耐跌落冲击可靠性是R样品c>R样品b>R样品a,而高于200 周TC环境时,其耐跌落冲击可靠性正好与之相反。由此我们可以进一步证实当电子产品用于低周TC高跌落冲击能级环境时,使用有铅焊料制成的焊球比无铅焊料制成的焊球更有利于提高CSP器件的可靠性,而用于高周耦合冲击环境时,选择无铅焊球配合Ni/Au处理的焊盘则是更优的选择,这一点也进一步证实了上文的猜想。

|

| 图 7 跌落冲击条件900 g时3组样品在不同热循环冲击条件下的耐跌落冲击可靠性 Fig. 7 The Anti-Dropping impact reliability under different thermal cycling under the dropping impact condition of 900 G for three group of samples |

3 结束语

通过对CSP器件的微尺度焊点进行热力耦合冲击试验分析,得出如下结论:

1)通过对由无铅焊料SAC305和有铅焊料Sn-37Pb制成焊球的CSP器件的微尺度焊点进行热力耦合冲击试验,可以得出焊点的失效模式是先快后慢,电子产品的设计应该更多地关注产品的初期失效率,这样更利于确定质保期。

2)产品都具有固有的耐耦合冲击能力,在低周耦合冲击环境下,无铅焊点具有更高的可靠性,而在低周TC高跌落冲击能级环境下时,选择有铅焊点则相对更好。此外,在这种冲击环境下,选择OSP处理的焊盘比Ni/Au处理的焊盘更合适。

3)当产品用于高周耦合冲击环境下时,选择Ni/Au处理的焊盘配合无铅焊球制成的CSP器件对提高电子产品的耐耦合冲击可靠性是一种很好的选择。

4)电子产品在耦合冲击环境下,随着冲击能级的增大,其失效位置一般从各个角开始,由点到线,再汇合成面,接合处的断裂风险最高,裂纹的断裂机制是由韧性断裂转变到脆性断裂,IMC的组成成份也将逐渐多样化,最终给电子产品带来失效风险。

| [1] |

张春红, 张宁, 高尚, 等. 多场耦合时效对微焊点界面组织与性能的影响[J].

金属热处理, 2017, 42(3): 165-9.

|

| [2] |

许利伟. 倒装芯片微凸点焊工艺研究及焊点应变有限元仿真[D]. 大连: 大连理工大学, 2016.

|

| [3] |

韩立帅, 黄春跃, 梁颖, 等. 微尺度CSP焊点温振耦合应力应变有限元分析[J].

振动与冲击, 2018, 37(15): 171-8.

|

| [4] |

LEE T K , WEI D, ZHOU B, et al. Impact of isothermal aging on long-term reliability of fine-pitch ball grid array packages with sn-ag-cu solder interconnects: die size effects[J].

Journal of Electronic Materials, 2011, 40(9): 1967-76.

DOI:10.1007/s11664-011-1702-1 |

| [5] |

姚健. 电迁移作用下无铅微电子封装焊点可靠性研究[D].广州: 华南理工大学, 2012.

|

| [6] |

尹立孟, 杨艳, 刘亮岐, 等. 电子封装微互连焊点力学行为的尺寸效应[J].

金属学报, 2009, 45(4): 422-7.

DOI:10.3321/j.issn:0412-1961.2009.04.008 |

| [7] |

尹立孟, MICHAEL P, 位松,et al. 焊点高度对微尺度焊点力学行为的影响[J].

焊接学报, 2013, 34(8): 27-30.

|

| [8] |

梁颖, 黄春跃, 殷芮, 等. 微电子封装微尺度球栅阵列焊点三点弯曲应力应变分析[J].

机械强度, 2016(4): 744-8.

|

| [9] |

田艳红, 贺晓斌, 杭春进. 残余应力对混合组装BGA热循环可靠性影响[J].

机械工程学报, 2014, 50(2): 86-91.

|

| [10] |

ZHA X, LIU C, SILBERSCHMIDT V V. Thermo-mechanical behaviour analysis of micro-solder joints by finite element modelling[C]//proceedings of the International Conference on Electronic Packaging Technology and High Density Packaging,2012.

|

| [11] |

TALEBANPOUR B, HUANG Z, CHEN Z, et al. Effect of joint scale and processing on the fracture of Sn-3Ag-0. 5Cu solder joints: application to micro-bumps in 3D packages[J].

Journal of Electronic Materials, 2016, 45(1): 1-12.

DOI:10.1007/s11664-015-3941-z |

| [12] |

LI Z L, LI G Y, LI B, et al. Size effect on IMC growth in micro-scale Sn-3. 0Ag-0.5Cu-0.1TiO 2 solder joints in reflow process[J].

Journal of Alloys & Compounds, 2016, 685(15): 983-991.

|

| [13] |

田野. 热冲击条件下倒装组装微焊点的可靠性--裂纹生长机理[J].

焊接学报, 2016(9): 43-5.

|

| [14] |

林健, 雷永平, 赵海燕, 等. 板级封装焊点中热疲劳裂纹的萌生及扩展过程[J].

稀有金属材料与工程, 2010, 39(s1): 15-19.

|

| [15] |

YU C, WANG D, CHEN J, et al. Study of Cu 6 Sn 5 and Cu 3 Sn growth behaviors by considering trace Zn[J].

Materials Letters, 2014, 121(2): 166-9.

|

| [16] |

PARK M S, ARR YAVE R. Concurrent nucleation, formation and growth of two intermetallic compounds (Cu6Sn5 and Cu3Sn) during the early stages of lead-free soldering[J].

Acta Materialia, 2012, 60(3): 923-34.

DOI:10.1016/j.actamat.2011.10.053 |

| [17] |

YIN L, PECHT M, SONG W, et al. Effect of joint height on the mechanical behaviors of micro-scale solder joints[J].

Transactions of the China Welding Institution, 2013, 34(8): 27-30+4.

|

2019, Vol. 45

2019, Vol. 45