文章信息

- 王棒, 李亦军, 王高, 王凯, 曾行昌, 李铁林

- WANG Bang, LI Yijun, WANG Gao, WANG Kai, ZENG Xingchang, LI Tielin

- 发动机燃烧室出口温度分布测试的新型传感器

- A new type sensor for measuring the temperature distribution of engine combustion chamber outlet

- 中国测试, 2019, 45(8): 112-117

- CHINA MEASUREMENT & TEST, 2019, 45(8): 112-117

- http://dx.doi.org/10.11857/j.issn.1674-5124.2019020054

2. 中北大学信息与通信工程学院,山西 太原 030051;

3. 中国飞行试验研究院,陕西 西安 710089

2. School of Information and Communication Engineering, North University of China, Taiyuan 030051, China;

3. Chinese Flight Test Establishment, Xi’an 710089, China

近年来,中国航空发动机发展迅速,进一步提高发动机燃烧室出口温度对提高发动机推力和效率至关重要。但是对于燃烧室后面的部件,燃烧室的燃气温度提高意味着部件在更极端的条件下运行[1-2]。最新一代冲压发动机工作温度达到2500 ℃,已经超过标准刻度的B型和K型热电偶的温度上限[3-4]。光学温度测量等非接触式温度测量方法受材料发射率的影响,温度测量结果与实际有很大差异[5]。所以高性能发动机运行时燃烧室后高温燃气流温度分布的准确测试就成为关键。

超声波温度测量起步于20世纪60年代,是通过测量在特定温度下声波在介质中传播的速度来获得介质温度的方法[6]。2010年受美国能源部、核能源、科学技术厅共同资助,美国爱达荷国家实验室在熔融的氧化铀浴中,用钨丝超声超高温传感器测得温度达到3133 K[7]。2012年,爱达荷国家实验室继续研制用于测量核反应堆内温度的超声温度传感器,用不锈钢、钼等作为传感器材料,不仅对超声测温传感器材料和结构进行详细的分析与研究,而且对超声特征信号的数据采集和处理也进行了详细的分析,推动了超声测温传感器的工业化应用[8-9]。在中国,超声波温度测量研究仍处于起步阶段[10],近年来中北大学与重庆理工大学在超声测温领域展开了相关研究,取得了一些成果,如2018年中北大学设计了铱铑合金超声导波传感器,并用于固体火箭发动机推进剂燃烧温度测试[11]。

本文采用蓝宝石(α-A12O3)光纤作为传感器材料,其热稳定性好,强度高,耐氧化,熔点可达2 045 ℃。在蓝宝石光纤上刻蚀了多个测温区截,使其可以测量多点温度分布,而不再是单点温度传感器。并且设计制作了应用于工况环境的封装结构,完成了航空发动机燃烧室出口的高温燃气流温度分布测试。

1 基于超声测温的系统设计 1.1 测温原理超声导波在固体中的传输问题可以采用平面声波线理论模型进行研究,该理论可以对超声波在波导中的传播过程及各个波前到达时间进行分析[12-13]。常温下,超声波在固体波导杆中传播,其传播模型为

| $E\frac{{{\partial ^2}u}}{{\partial {x^2}}} = \rho \frac{{{\partial ^2}u}}{{\partial {t^2}}}$ | (1) |

| $\frac{{{\partial ^2}u}}{{\partial {x^2}}} = \frac{1}{{C_0^2}}\frac{{{\partial ^2}u}}{{\partial {t^2}}}$ | (2) |

式中:

但是在超高温环境下,波导材料受到周围环境超高温热应力会造成超声波声速的变化,超声波声速与温度有关。当不考虑边界条件时,固体材料可看作各向同性传输介质,其声速可以由材料密度、弹性模量确定。

| ${C_0}(T) = \sqrt {\frac{{E(T)}}{{\rho (T)}}} $ | (3) |

式中:

将耐超高温的蓝宝石制作成杆状波导结构,置入超高温环境中,测量出超声波在波导杆中的声速即可确定周围环境的温度[14-15]。

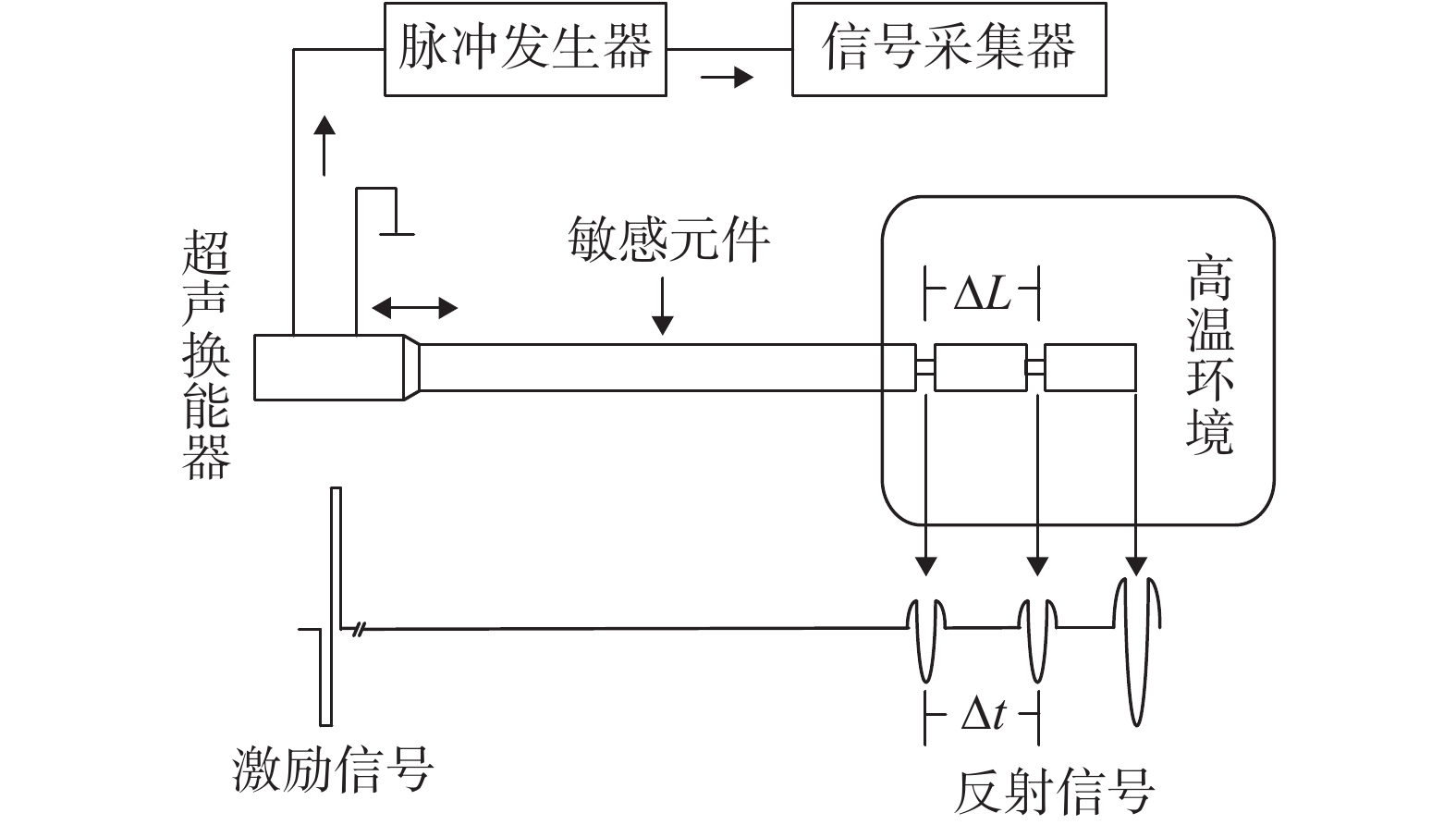

1.2 测试系统设计依据上述原理设计出测温系统如图1所示。脉冲发生器发射一个电脉冲信号经过超声换能器转换为超声导波信号。超声换能器是特殊陶瓷材料构成,具备压电效应,在压电陶瓷上加载窄带脉冲电压使得压电陶瓷产生机械振动,因此激发出超声导波。同时压电陶瓷也具有逆效应,超声导波信号也可转换成电信号。激发出的超声导波在传感器中传递,直到在测温区截遇到刻蚀的凹槽,因为声阻抗的不匹配而产生反射信号。同时传感器端头由于是不同介质的界面也会产生反射信号。反射信号经过超声换能器后再度转化为电信号被数据采集设备记录。凹槽间的距离和凹槽与端头间距离是固定的,只需要采集到的反射信号间的时间差便可计算出超声速度

|

| 图 1 测温系统 |

2 传感器设计与制备 2.1 蓝宝石光纤的制备与刻蚀

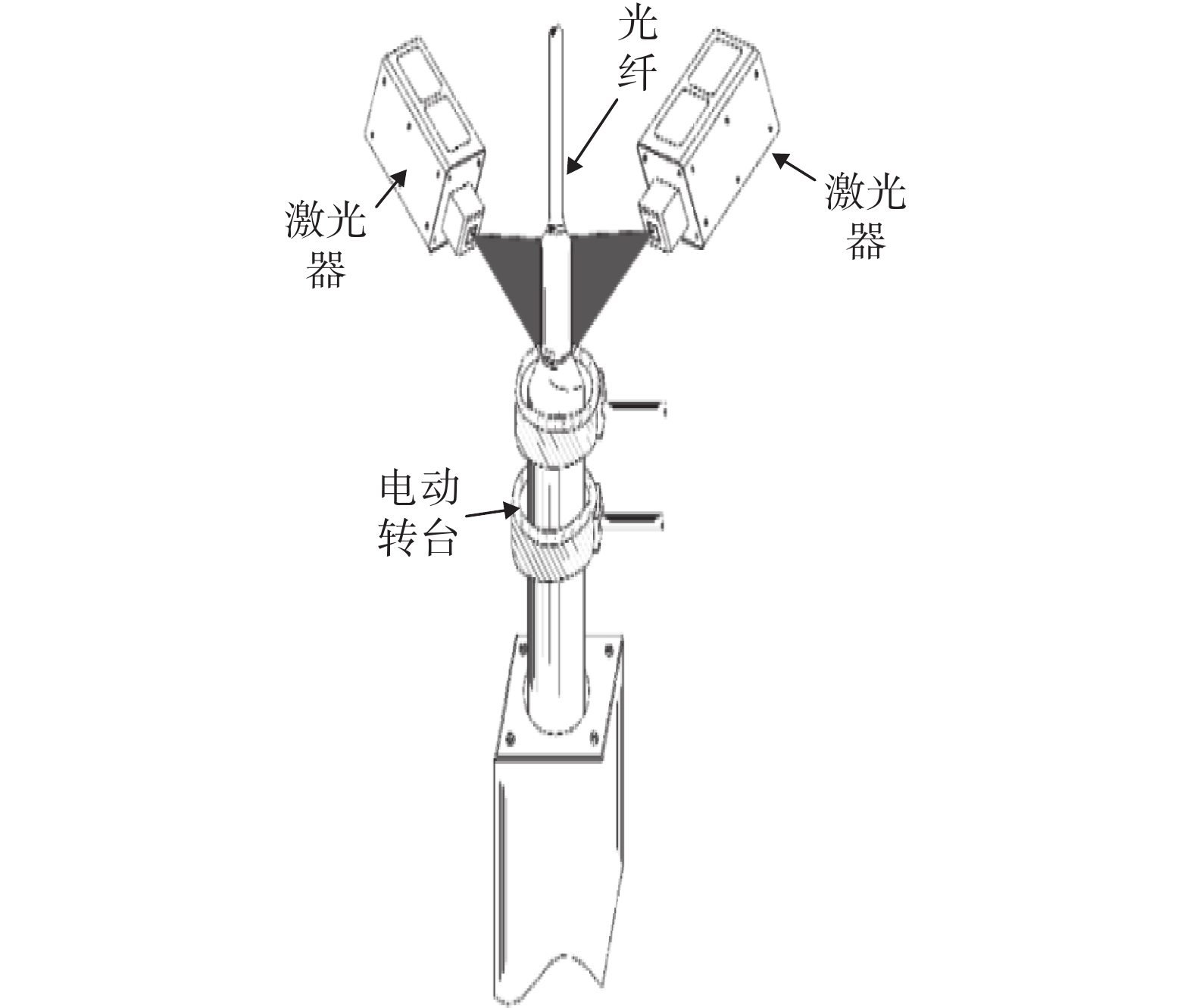

本文传感器光纤用激光加热焊台生长法(LHPG)生产。生长方法如图2所示,先用高功率激光器熔化原料棒,后将沿单晶轴向生长的籽晶作为种子放入熔化区,缓慢推进原料棒,籽晶会被拉伸。为避免气流、振动及推进速度对光纤直径均匀性的影响,生长全过程在密闭的惰性气体中由机械控制进行。生长光纤的直径是由原材料的直径以及推进速度共同作用的,原料棒直径和拉制光纤直径3∶1,原料棒和籽晶的推进速度为2 mm/min[15]。

|

| 图 2 蓝宝石光纤拉制 |

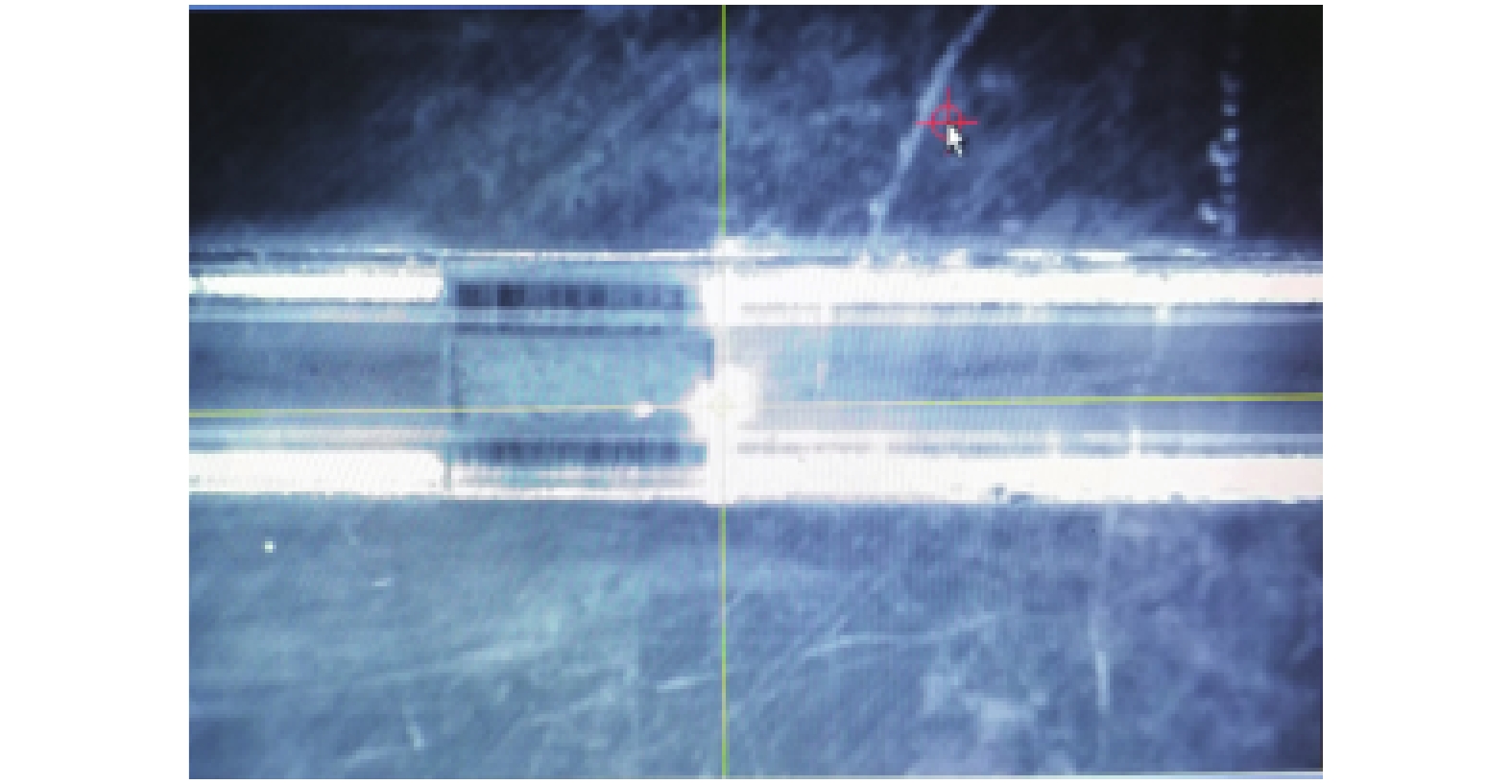

飞秒激光具有超短的脉冲和超高的峰值功率,依据此特征,用飞秒激光为蓝宝石刻蚀凹槽。将光纤放置在固定位置,飞秒激光器发射激光,并且穿过相位掩模的光束聚焦在光纤上以进行曝光,从而在光纤上形成凹槽,如图3所示。

|

| 图 3 激光刻蚀过程 |

2.2 传感器测温区截设计

为了避免超声波传播中的分散,传感器直径应小于超声导波纵向波长的十分之一。

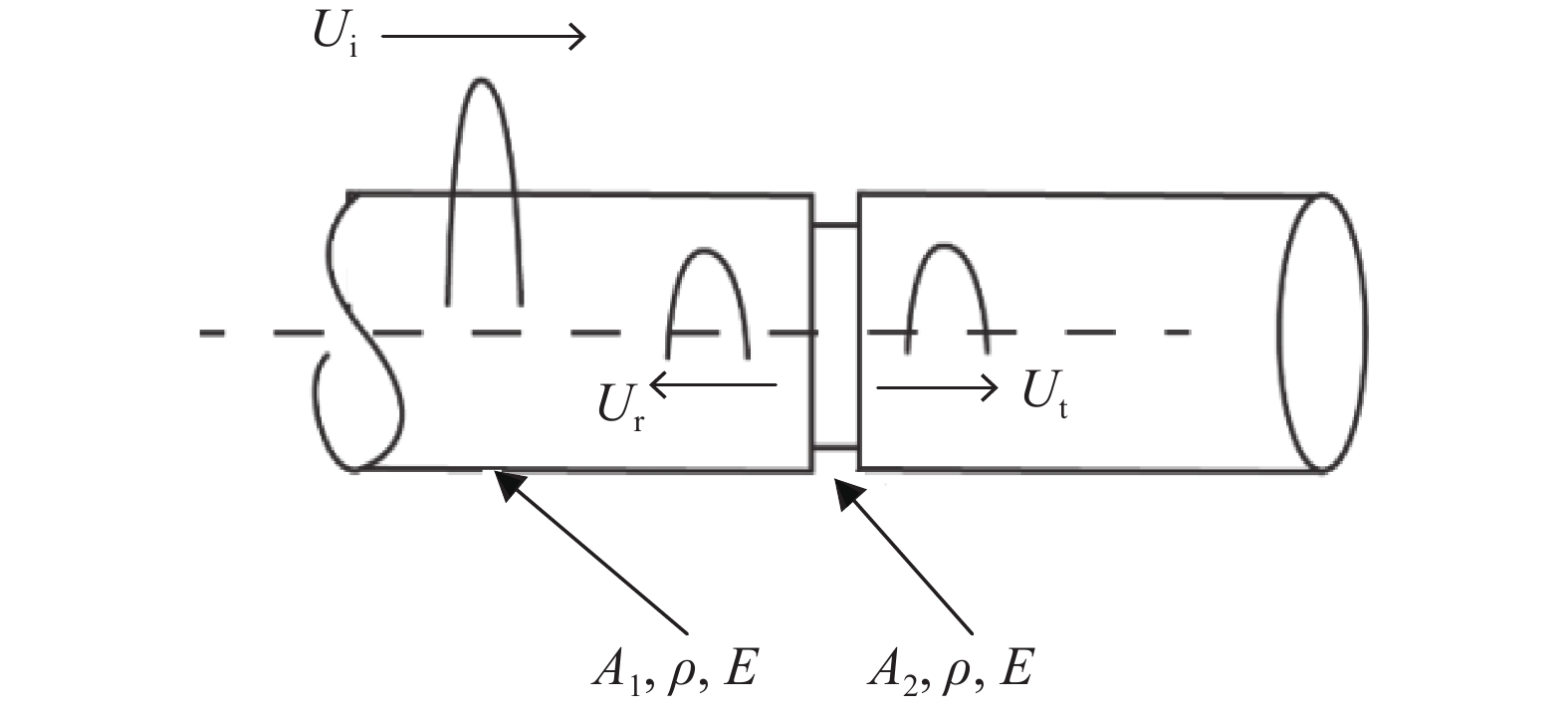

超声导波产生反射信号是由于在传感器凹槽或端头处声阻抗不匹配,当应力波通过面积突变的界面,会发生部分能量反射与能量透射。

如图4所示,超声导波沿传感器轴向方向传播时,其中细杆的截面积为A1,在变截面处的面积为A2。Ui,Ur,Ut分别代表入射波函数、反射波函数、透射波函数。其中阻抗为

|

| 图 4 声阻抗原理 |

| $ R = \frac{{{Z_2} - {Z_1}}}{{{Z_2} + {Z_1}}}\;\;\;T = \frac{{2{Z_2}}}{{{Z_2} + {Z_1}}} $ | (4) |

其中Z1、Z2 是凹槽前和凹槽处的声波阻抗。

反射系数和透射系数为:

| $ R = \frac{{d_2^2 - d_1^2}}{{d_2^2 + d_1^2}}\;\;\;T = \frac{{2d_2^2}}{{d_2^2 + d_1^2}} $ | (5) |

式中:

由反射系数可知波导杆直径与凹槽处直径的比值:

| $\frac{{{d_2}}}{{{d_1}}} = {\left(\frac{{1 + R}}{{1 - R}}\right)^{{1 / 2}}}$ | (6) |

反射系数、透射系数与直径密切相关,在凹槽处直径越小,则超声波的反射波能量越高,但又要保证足够多的能量可以继续传递。结合实验结果研究,当反射系数为0.2时可以获得较为明显的反射信号。现传感器使用直径1 mm蓝宝石光纤,则凹槽直径应为0.8 mm。

凹槽间距应符合以下关系:

| $\Delta t = \frac{{2\Delta S}}{{v(T)}} > {t_1}$ | (7) |

式中:

ΔS——凹槽到端面的距离,mm。

当满足此关系时反射信号不会叠加。结合传感器直径与蓝宝石超声速度可得出两个凹槽之间的最小距离是25 mm,同时为便于分辨反射信号,所以在距离端头28 mm处刻蚀一个反射凹槽,此即第1测温区截;在距离第1凹槽25 mm处刻蚀第2个凹槽,此即第2测温区截。传感器敏感元件的结构参数见表1。

3 测试系统标定实验

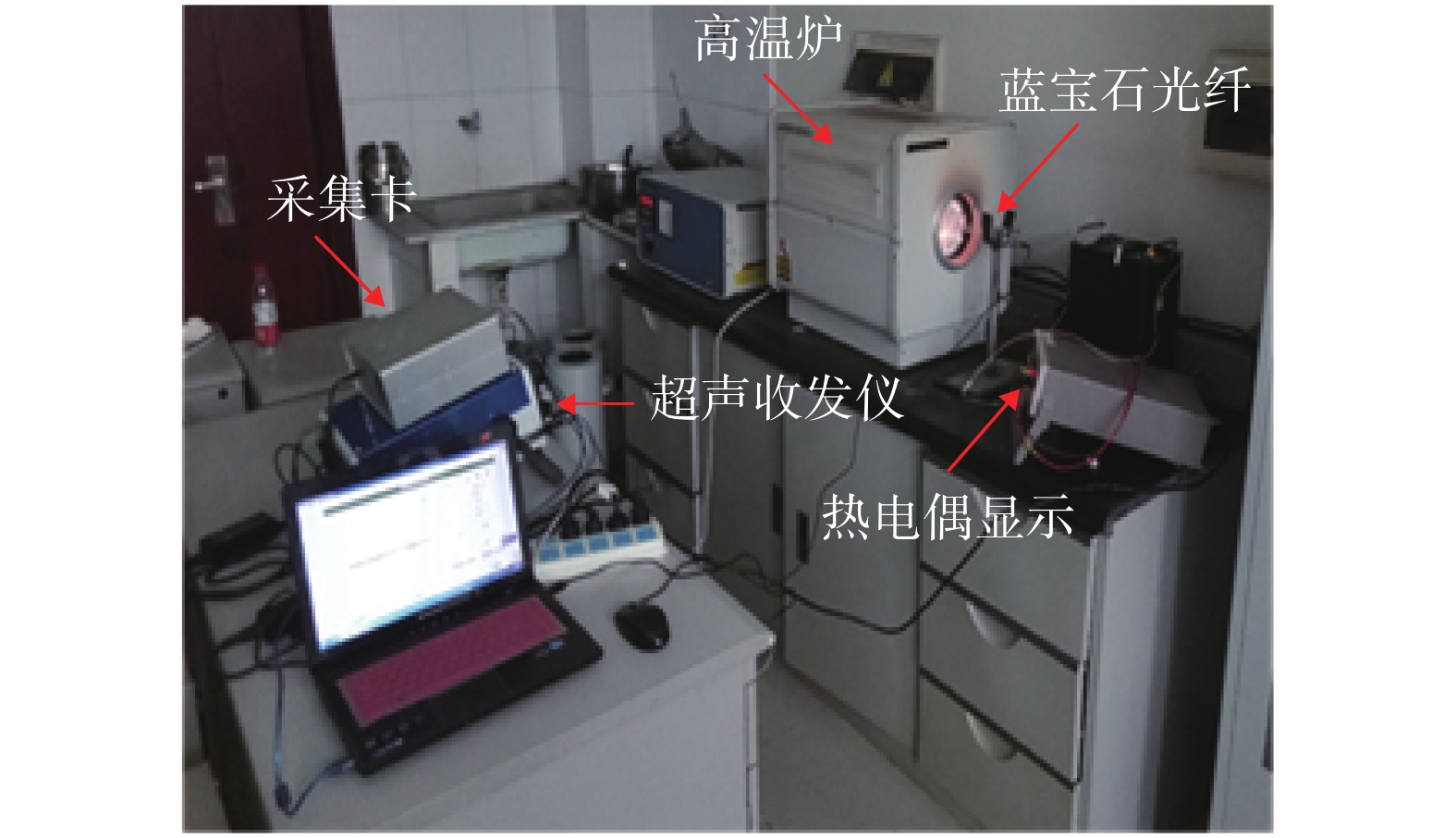

标定实验如图5所示,主要设备包括:计算机、脉冲收发仪、超声收发仪、100 MHz的数据采集卡、蓝宝石光纤传感器组成的温度分布测试系统和一台可加热到1 800 ℃的高温炉。为了降低校准误差,添加了一个经过校准的一级双铂铑热电偶,精度为0.3%。在连接好实验装置后,将蓝宝石光纤传感器置于高温炉内,并把感温区截与双铂铑热电偶藕节放置在同一位置。高温炉温度升高100 ℃,采集一次数据。如上述步骤重复3次实验。

|

| 图 5 标定实验 |

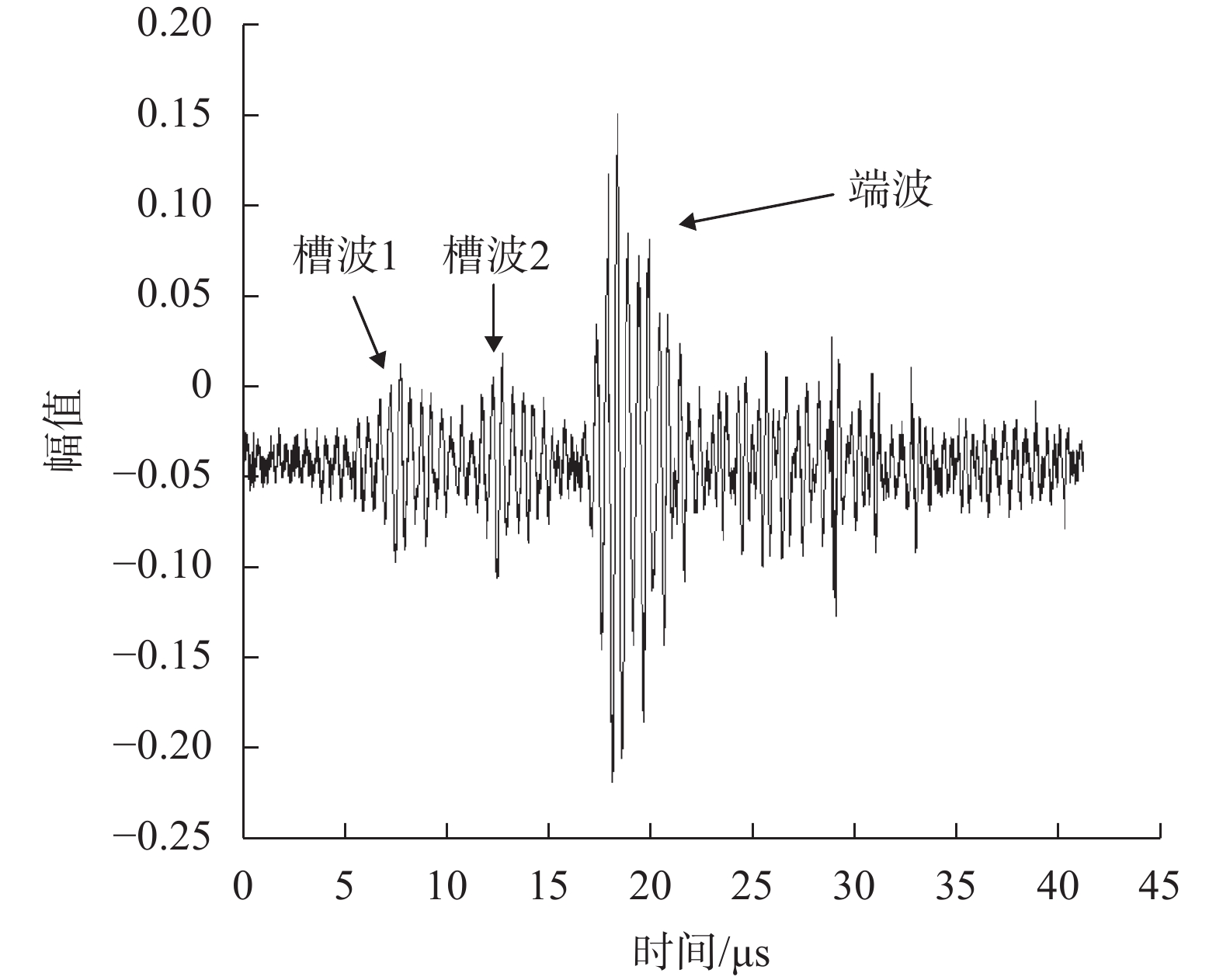

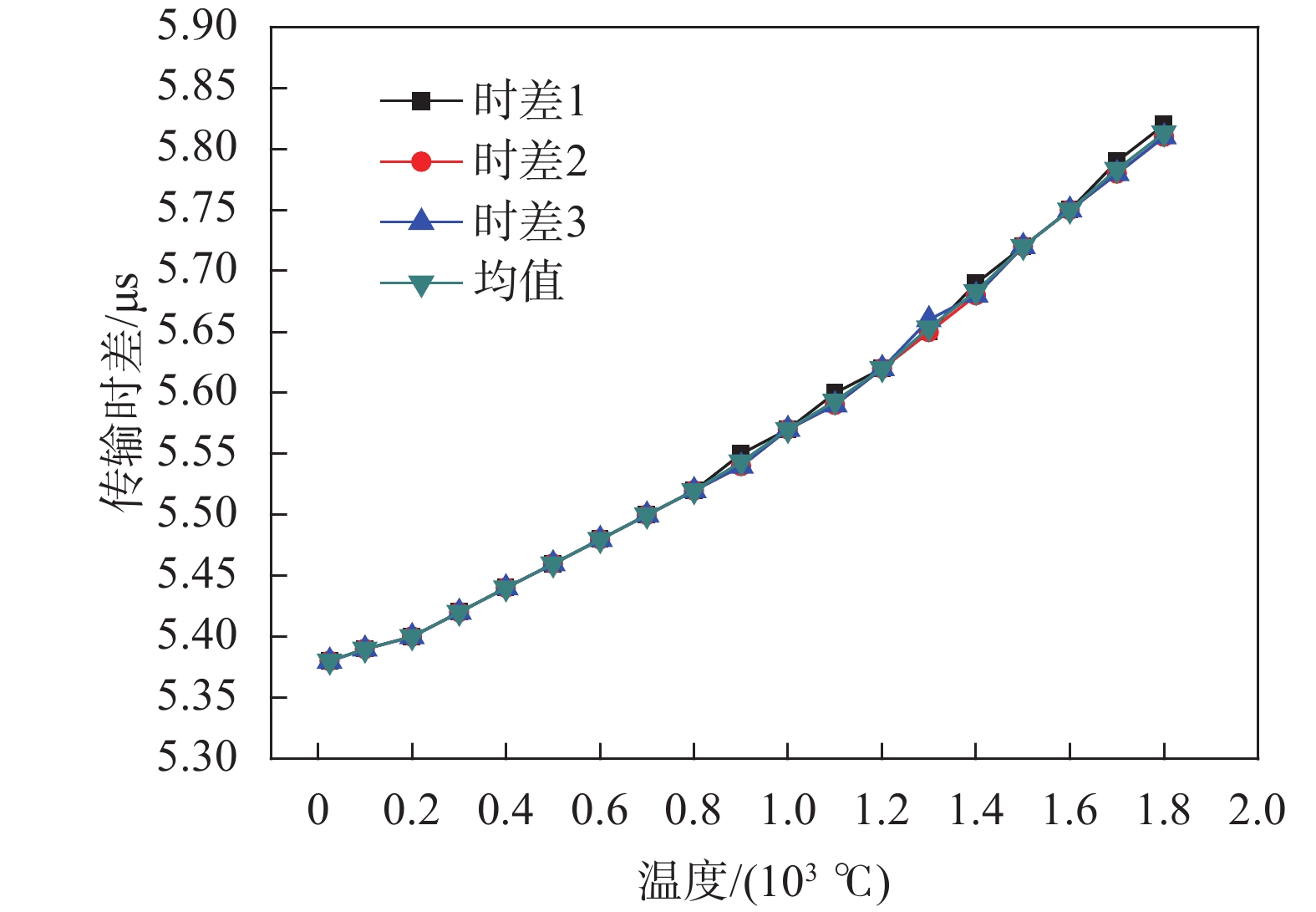

图6为常温下采集到的超声导波信号,可以清晰地分辨出端头与两个凹槽处的超声导波信号。选取第一区截信号标定传感器。图7为取了5个温度点(由下向上依次为25,400,900,1 400,1 800 ℃)采集到的第一区截超声导波传输时差。在常温(25 ℃)时,端波与槽波信号的传输时差为5.38 μs。当温度上升到1 800 ℃时,端波与槽波信号的传输时差为增加至5.81 μs。

|

| 图 6 采集信号 |

|

| 图 7 传输时差对比图 |

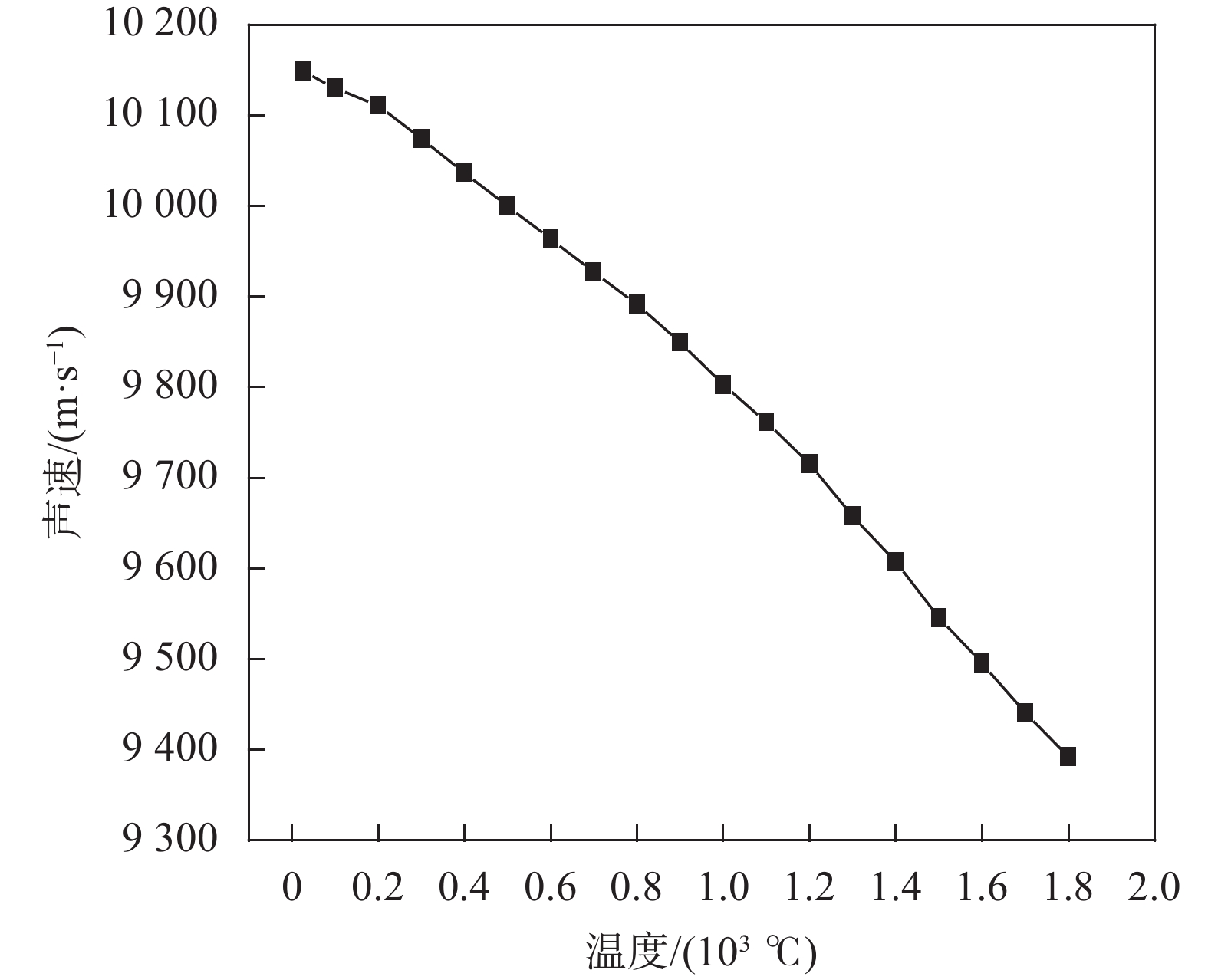

将3次实验结果绘制成曲线,如图8所示,传感器重复性良好,温度与传输时差具有很好的线性。通过区截长度和时差计算出蓝宝石光纤上的超声声速后可以拟合出该传感器的温度—声速曲线,如图9所示。

|

| 图 8 标定实验结果 |

|

| 图 9 温度—声速曲线 |

传感器的灵敏度——灵敏度是指仪器最小测量能力。所测的最小量越小,该仪器的灵敏度就越高。用数学模型定义就是在稳态工作情况下输出量变化△y对输入量变化△x的比值。由于超声测温数学模型是一个二次函数,对该模型各点求导即可获得传感器的灵敏度,如图8所示,从图可知传感器灵敏度随温度升高而升高,在1 000 ℃时,灵敏度的变化幅度逐渐剧烈,由公式可得灵敏度达到0.004 μs/℃,灵敏度的计算公式为

| ${s_i} = \mathop {\lim }\limits_{\Delta x \to 0} (\frac{{\Delta {Y_i}}}{{\Delta {x_i}}}) = \frac{{{\rm d}{Y_i}}}{{{\rm d}{x_i}}}$ | (8) |

传感器重复性——在相同的工作条件下,对同一个输入值在短时间内多次连续测量输出所获得的极限值之间的代数差。传感器的重复性则取校准点处重复性最大者。重复性的计算公式为

| ${\varepsilon _R} = \frac{{c{S_{\max }}}}{{{Y_{\rm{FS}}}}}100\text{%} $ | (9) |

其中

为使测试系统精确测试燃烧室出口的高温冲击气流,设计了氧化铝陶瓷刚玉(氧化铝陶瓷)管封装,如图10示。刚玉管可以在1 600 ℃长期工作,1 800 ℃短期使用,压缩强度380 MPa。将蓝宝石光纤封装于氧化铝陶瓷管,后端使用铝合金工件耦合超声换能器,前端感温区截封入滞止罩内。滞止罩在感温区截开有3个孔,便于感温区截与燃气气流充分接触,如图11所示。

|

| 图 10 传感器封装 |

|

| 图 11 滞止罩 |

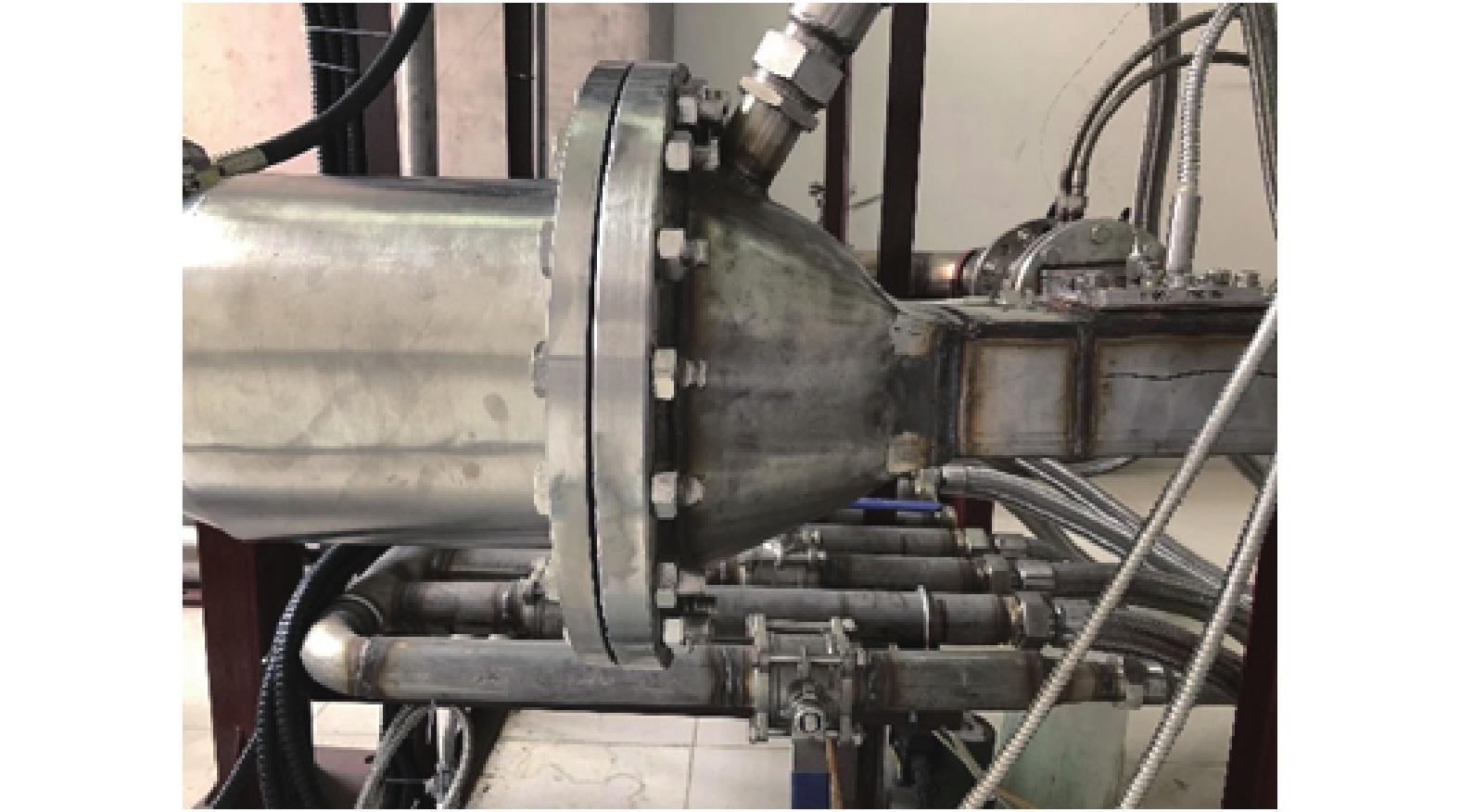

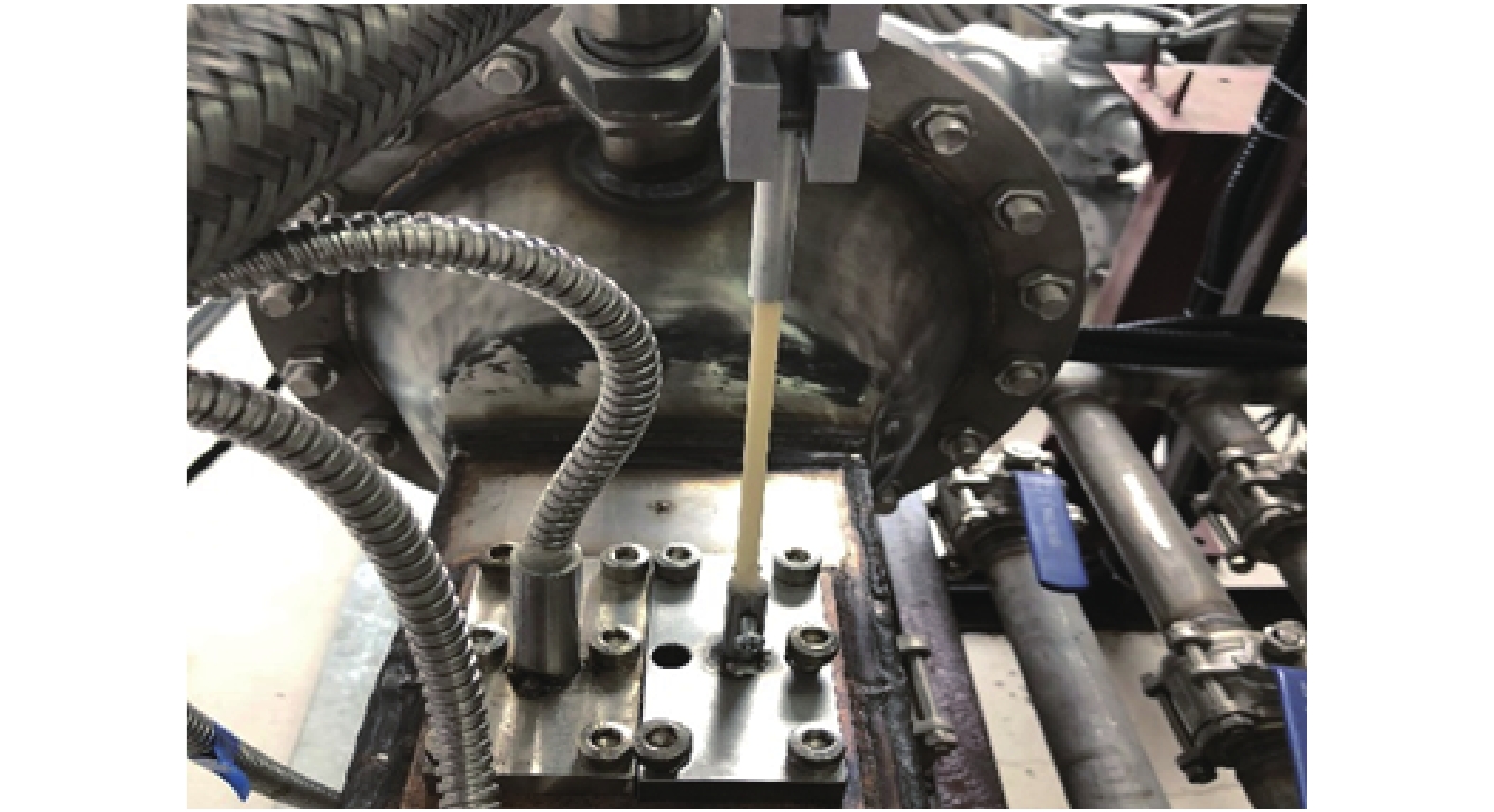

实验所用燃烧室是在单管燃烧室基础上改造的,如图12所示,该燃烧室出口温度理论值可达1 600 ℃。实验前,将蓝宝石光纤传感器通过螺栓装在发动机燃烧室后侧的气道接孔内,如图13再将与蓝宝石光纤耦合的超声换能器接入温度分布系统设备。同步控制器给出触发信号,超声测温系统开始工作,同时给燃烧室点火,采集卡对发动机燃气温度进行实时采集,并存储在计算机中。

|

| 图 12 燃烧室 |

|

| 图 13 传感器介入系统之后的位置 |

4.2 测试结果及分析

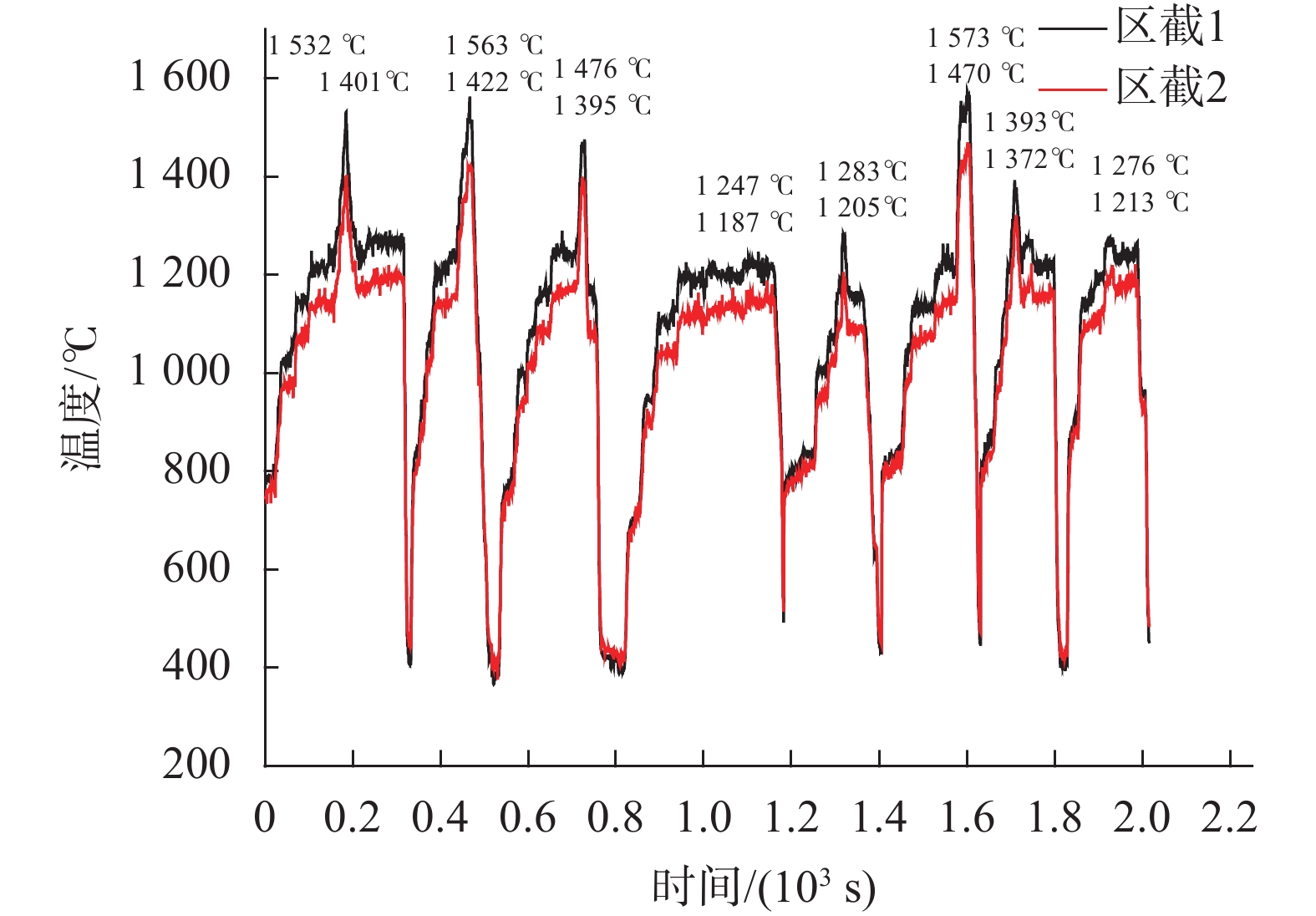

在105 min的时间里燃烧室一共进行了8次燃烧喷射,忽略降温时间,将采集数据绘制成的时间—温度曲线如图14所示。测温传感器受限于气道空间只刻蚀了两个区截,所以采集到了径向两个点的温度值。第1区截位于气道中心位置,第2区截位于气道上部近壁位置。燃烧室点火瞬间温度急剧上升,且经过93 s中心温度上升到1 532 ℃,上壁温度上升到1 401 ℃,中心温度最高达到1 573 ℃,上壁温度最高达到1 470 ℃。温差最大141 ℃,最小21 ℃。实验结果表明燃烧室出口处高温燃气气流并不均匀,温度分布呈现中心高,边缘低的近壁低温现象。

|

| 图 14 测试结果 |

传统方法热电偶测温耙测试结果同样存在此现象,相邻的两个测温点温差最大334.13 ℃,查阅相关文献发现主要原因是:壁面外有循环冷却形成了低温区域;掺混射流被挤压贴壁流动且混合较差;忽略了壁面散热效果。

5 结束语为解决燃烧室出口高温燃气流的温度分布测试问题,本文设计制备了蓝宝石光纤温度分布传感器,研制了基于超声测温原理的温度分布测试系统,并完成了1800 ℃以下的标定实验。根据传感器主要静态特性指标的计算方法,计算了传感器的重复性,二次曲线拟合情况,灵敏度,分辨率等传感器静态性能。

进一步设计了在工况环境中的封装结构,应用在发动机燃烧室实验中,测得燃烧室出口峰值温度及径向上两点的温度-时间曲线。将实验结果与热电偶测温耙方法进行了比较,可以得出基于超声测温原理的蓝宝石光纤温度分布传感器的测试结果符合实际温度。

| [1] |

邓进军, 李凯, 王云龙, 等. 发动机内壁高温测试技术[J].

微纳电子技术, 2015, 52(3): 110-117.

|

| [2] |

韩绪军, 涡轮叶片冷却结构参数化及带肋通道优化设计[D]. 哈尔滨: 哈尔滨工业大学, 2011.

|

| [3] |

张兴红, 邱磊, 何涛, 等. 反射式超声波温度计设计[J].

仪表技术与传感器, 2014(9): 16-18.

DOI:10.3969/j.issn.1002-1841.2014.09.006 |

| [4] |

刘慧莉, 贾云飞, 曾庆徳, 等. 火箭发动机燃温测试传感器设计[J].

测试技术学报, 2017, 4(31): 346-351.

|

| [5] |

张虎, 李世伟, 陈应航, 等. 非接触高温测量技术发展与现状[J].

宇航计测技术, 2012, 32(5): 68-71.

DOI:10.3969/j.issn.1000-7202.2012.05.016 |

| [6] |

WEI YL, GAO YB, XIAO ZQ, et al. Ultrasonic Al2O3 ceramic thermometry in high-temperature oxidation environment

[J].

Sensor, 2016, 32: 56-67.

|

| [7] |

DAW J, REMPE J, TAYLOR S, et al. Ultrasonic thermometry for in-pile temperature detection[C]. In proceedings of the 7th international topical meeting on nuclear plant instrumentation, control, and human-machine interface technologies (NPIC & HMIT), 2010.

|

| [8] |

DAW J, REMPE J, CREPEAU J. Update on ultrasonic thermometry development at idaho national laboratory[C]. In Proceedings of the 8th International Topical Meeting on Nuclear Plant Instrumentation, Control, and Human-Machine Interface Technologies(NPIC & HMIT), 2012.

|

| [9] |

DAW J, REMPE J, PALMER J, et al. NEET in-pile ultrasonic sensor enablement-FY-2013[C]. Idaho National Laboratory (INL): Idaho Falls,2013.

|

| [10] |

张兴红, 蔡伟, 向凤云, 等. 精密超声波温度测量仪设计[J].

仪表技术与传感器, 2011(6): 32-35.

DOI:10.3969/j.issn.1002-1841.2011.06.012 |

| [11] |

魏艳龙, 王高, 王兴起, 等. 铱铑合金超声导波方法的固体火箭发动机燃烧室温度测试[J].

推进技术, 2018, 39(8): 1856-1862.

|

| [12] |

王瑾珏, 张金, 高望. 一种新的超声表面波测温方法研究[J].

应用声学, 2015, 34(3): 278-282.

|

| [13] |

田苗, 王高, 刘争光, 等. 超声脉冲测温技术初步研究[J].

声学技术, 2017, 36(1): 28-31.

|

| [14] |

吴天, 隋广慧. 用于高温测量的蓝宝石光纤光栅的制备研究[J].

计测技术, 2015, 35(6): 37-42.

|

| [15] |

祁海鹰, 樊凡. 燃烧室出口温度分布偏差的机理[J].

燃烧科学与技术, 2013, 19(2): 23-31.

|

2019, Vol. 45

2019, Vol. 45