文章信息

- 路祥, 严刚, 汤剑飞

- LU Xiang, YAN Gang, TANG Jianfei

- 基于超声导波的复合材料结构疲劳损伤监测实验研究

- Experimental study on monitoring of fatigue damage for composites by using ultrasonic guided waves

- 中国测试, 2019, 45(9): 38-44

- CHINA MEASUREMENT & TEST, 2019, 45(9): 38-44

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018110098

-

文章历史

- 收稿日期: 2018-11-20

- 收到修改稿日期: 2019-01-08

复合材料结构由于具有比强度高、比刚度大及性能可设计等优点[1-2],被广泛应用于航空航天工业领域。随着服役时间的增长,在循环荷载作用下基体裂纹引起的疲劳损伤不可避免地会在复合材料结构中累积。如果这些疲劳损伤不能及时被检测到,可能会随着新出现的损伤模式如分层和纤维断裂继续增长,导致结构的灾难性破坏[3-5]。因此,有必要对复合材料结构内部疲劳损伤进行检测,并尽可能的持续监测其演变。

随着材料、传感、信息处理等技术的发展,研究人员提出了多种在线监测技术对复合材料结构中的损伤进行监测和识别。其中基于压电传感器,在结构中激励和接收超声导波的技术被认为非常有应用前景[6-10]。近年来,超声导波也被用于评估复合材料结构中的疲劳损伤[11-13],其基本思路是:疲劳损伤会降低复合材料的力学性能,进而影响到结构中导波的传播特性;反之如能够获取到导波传播模式的变化,就有可能探究材料内部疲劳损伤累积的情况。如Seale等[14]对疲劳状态下复合材料结构中的超声导波速度以及幅值变化进行比较,发现刚度下降将降低超声导波的相速度和群速度,表明可以采用测量相速度和群速度对疲劳损伤进行监测。Tao等[15]选选择低频区域的S0模式超声导波相速度来表征复合材料层合板在循环载荷作用下的疲劳损伤,获得了不同疲劳阶段的相速度,并使用该相速度和所建立的损伤模型对疲劳损伤进行数值模拟与验证。Adden等[16]进行了不同载荷下的复合材料结构疲劳试验,利用超声导波探究波幅变化与刚度退化的关系,表明超声导波适用于复合材料复杂形状构件的疲劳损伤评估。

在基于超声导波的结构健康监测中,损伤识别通常被处理为模式识别问题。通过信号信息处理方法从传感器接收到的超声导波信号在时域、频域以及时频域中提取损伤特征,可以实现损伤的归类和识别。马氏平方距离(Mahalanobis squared distance,MSD)是一种可以融合多个损伤特征的有效度量,在基于模式识别的损伤识别中多有应用。如Pavlopoulou 等[17]利用超声导波对复合材料层合板挖补修复的区域进行损伤监测,通过蒙特卡罗方法确定马氏平方距离的阈值,使用马氏平方距离来处理所获取的损伤信息与该阈值对比,确定了损伤是否发生。Mustapha等[18]利用超声导波提取机翼支架零件的损伤特征,并在时域和频域内使用数据处理方法对机翼支架零件的故障进行了分析和验证,发现基于高维观测数据的马氏平方距离能有效地表示未损坏和损坏的特征。

本文基于超声导波和小波分析对复合材料层板的疲劳损伤进行在线连续监测。通过小波变换对超声导波信号进行时频分析,提取多种信号特征,求解超声导波传播速度,并结合马氏平方距离表征疲劳损伤的产生与发展。实验结果表明本文所提出方法的可应用性和有效性。

1 实验研究 1.1 实验材料及系统实验使用的试件是尺寸为200 mm×30 mm的玻璃纤维增强复合材料层合板,铺层分别是[04/908]s和[06/906]s,两者编号为A1和A2,厚度均为2.6 mm。如图1所示。在试件表面粘贴有两个PZT压电元件分别作为驱动器和接收器,其距离为80 mm。PZT传感器的直径和厚度分别为10 mm和1 mm。

|

| 图 1 复合材料层合板试件 |

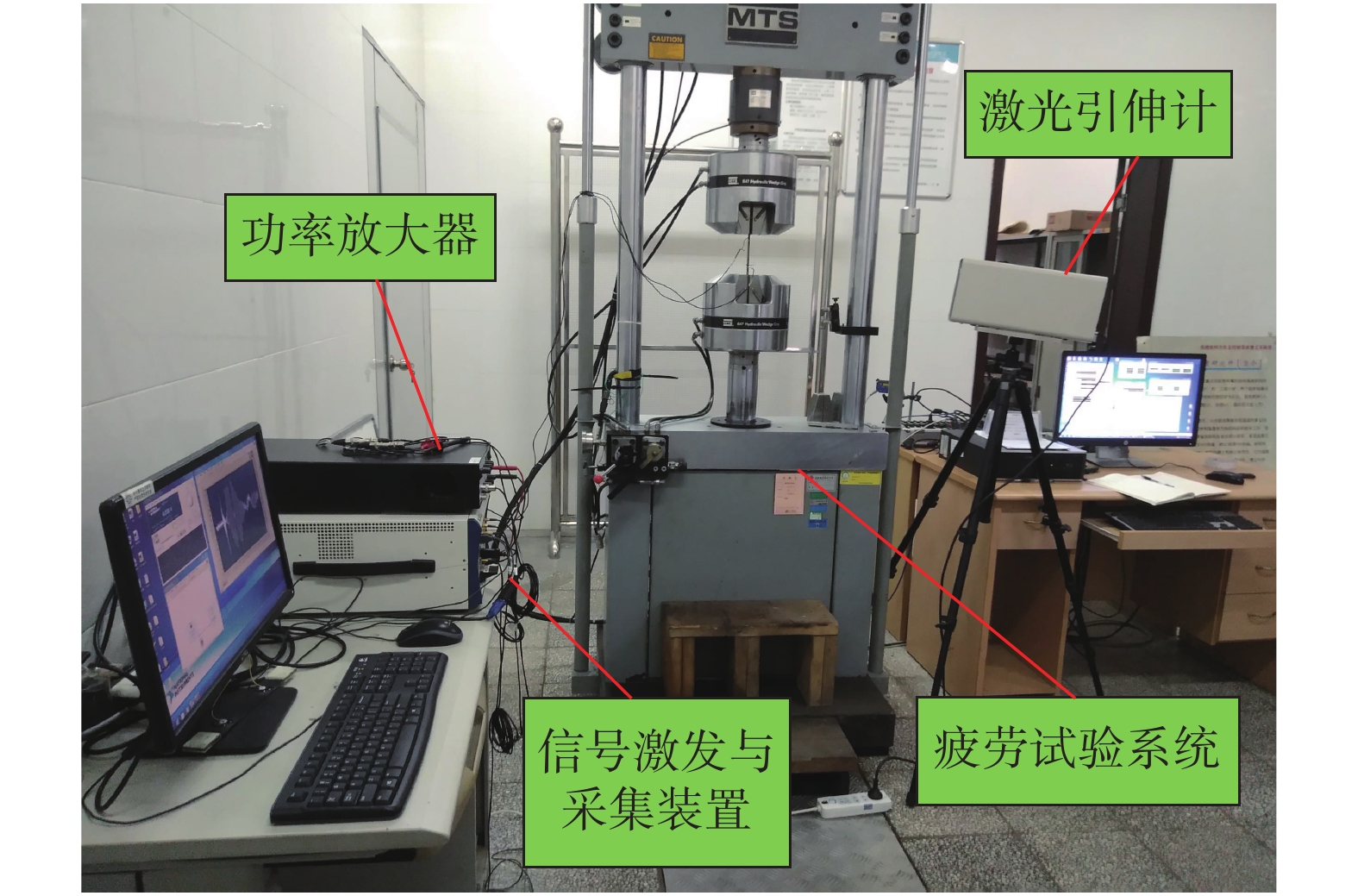

实验系统包括两个主要部分:疲劳实验系统和超声导波监测系统,如图2所示。疲劳实验是由型号为MTS 810.25的电液伺服疲劳试验机完成。超声导波监测系统则由美国国家仪器公司的PXI-5441任意函数发生器、PXI-5105数字化仪、嵌入式控制器和Krohn-Hite公司的KH-7600宽频功率放大器组成。实验中PXI-5441任意函数发生器激发出激励信号通过KH-7600放大器放大,经由驱动器将诊断波信号发射到试件中,接收器感知超声导波信号,由PXI-5105数字化仪获取,采样率设为10 MHz。同时,实验中采用美国EIR公司的LE-05激光引伸计测量试件的纵向刚度,该引伸计的量程为8~127 mm,测量准确度为0.001 mm。

|

| 图 2 实验系统 |

1.2 实验过程

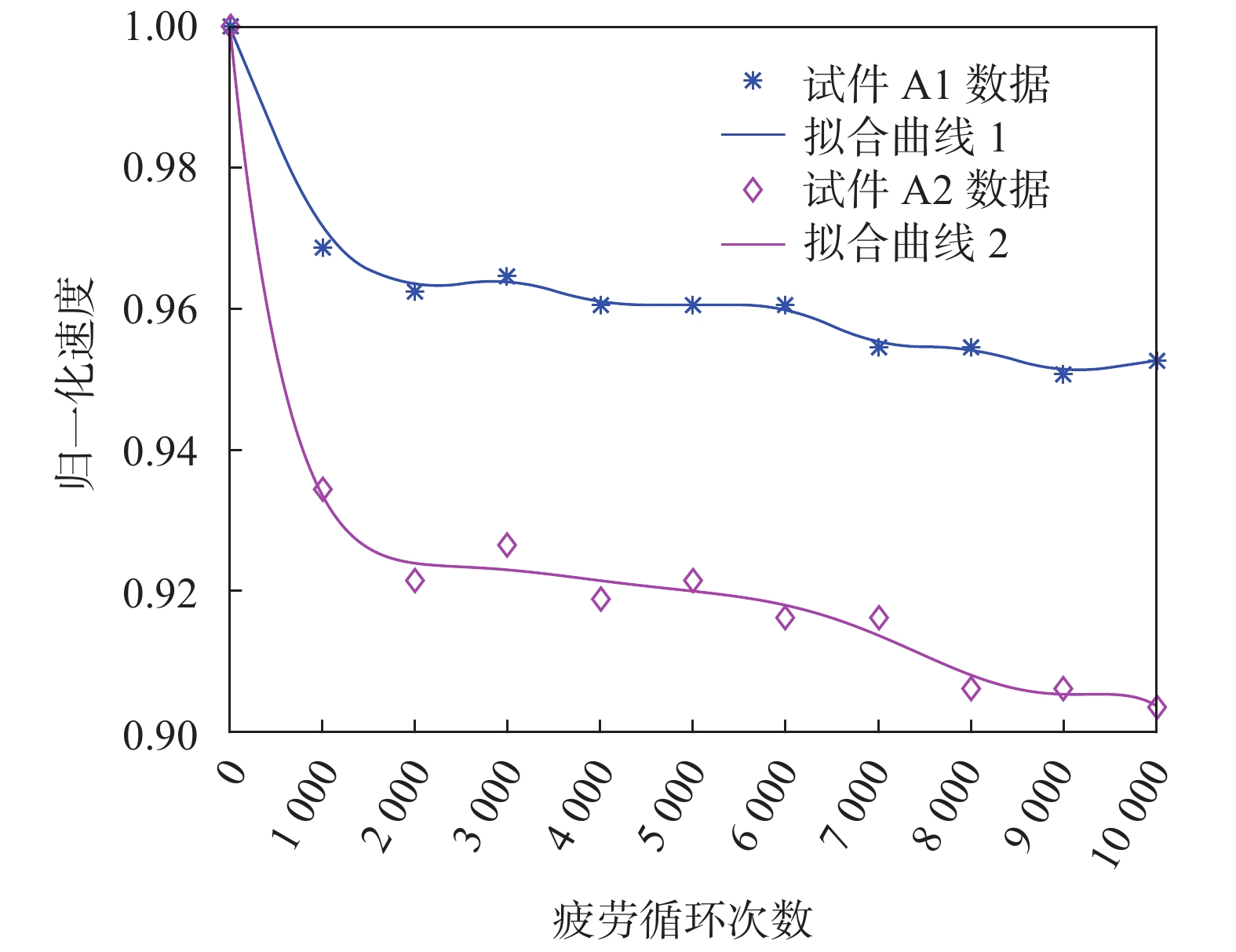

实验研究采用图2所示的疲劳实验系统在室温下对试件施加拉-拉疲劳载荷,其中试件A1最大疲劳拉伸加载载荷为8 kN(等效应力为102.56 MPa,约等于最大拉伸破坏载荷的50%),试件A2最大疲劳拉伸加载载荷为11 kN(等效应力为141.03 MPa,约等于最大拉伸破坏载荷的50%),疲劳加载采用力控制方式,载荷波形为等幅正弦波,应力比取10,加载频率为3 Hz。首先在无疲劳损伤且无加载力的状态下在试件中激励和采集超声导波信号;接着用激光位移计在拉伸载荷下测量试件的初始纵向刚度;之后对试件施加疲劳载荷,每进行1 000次载荷循环后进行超声导波信号的激励和接收以及纵向刚度的测量。图3为试验件在不同载荷循环后由激光引伸计获得的归一化纵向刚度变化。从图中可以看出,随着载荷循环的增加试件的纵向刚度呈不断下降趋势,表明试件内部出现了疲劳损伤;在10 000次循环结束后,试件A1和A2的纵向刚度分别下降8.6%和11.2%,在100 000次循环结束后,试件纵向刚度分别下降12.3%和12.8%,表明疲劳损伤快速累积阶段在10 000次以内,之后刚度下降比较平缓。在相同的最大拉伸疲劳载荷水平下,A1试件比A2试件刚度下降慢,表明复合材料铺层会影响试件初期的刚度退化速度,但是随着疲劳循环次数的增加,两种试件刚度大小趋于一致。在10 000次疲劳循环以内,试件的刚度下降幅度比较大,主要原因为复合材料基体开裂引起的疲劳退化,这为疲劳损伤演化过程的第一个阶段,因而实验结果将着重分析这个阶段的超声导波信号。

|

| 图 3 试件归一化纵向刚度变化 |

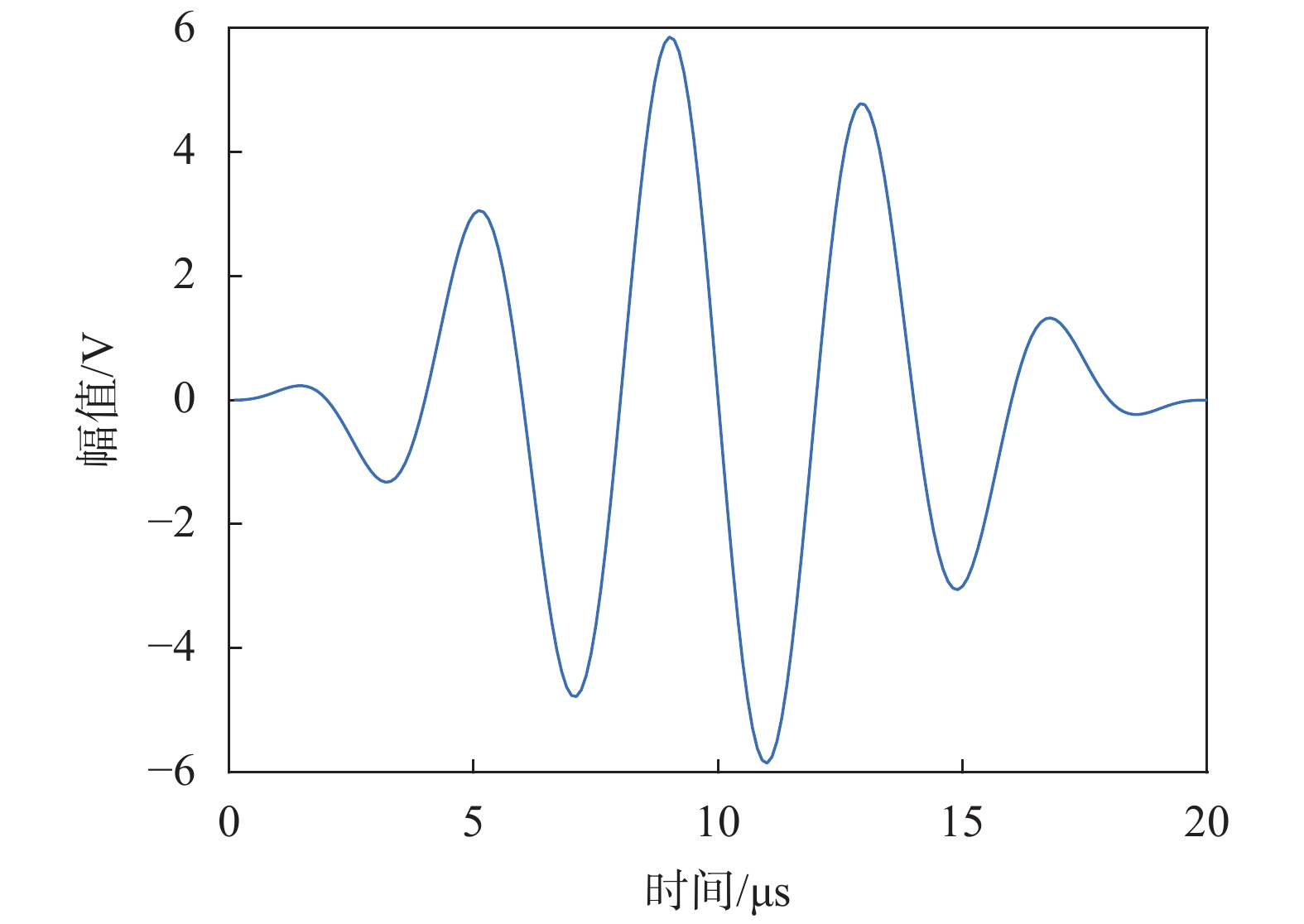

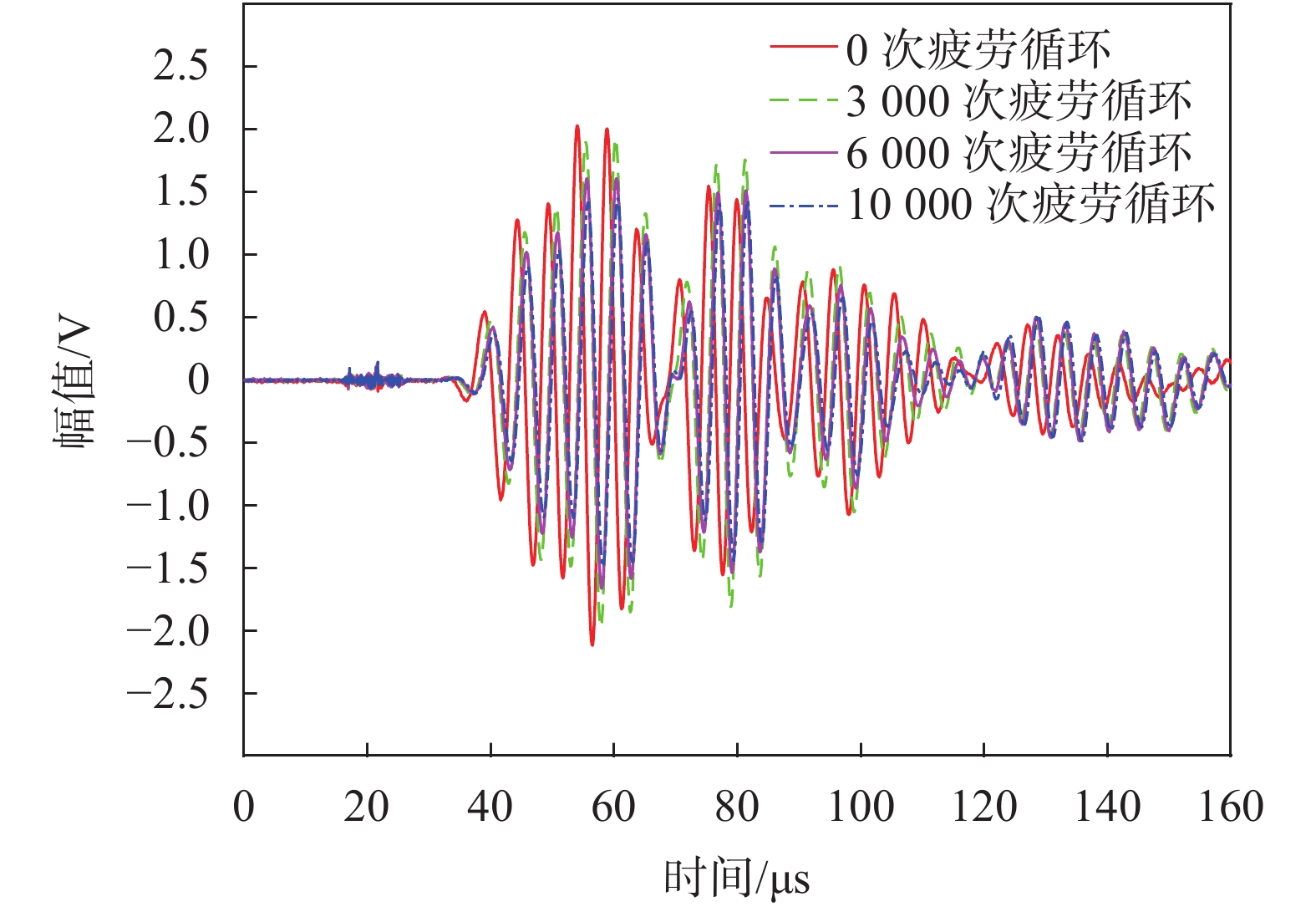

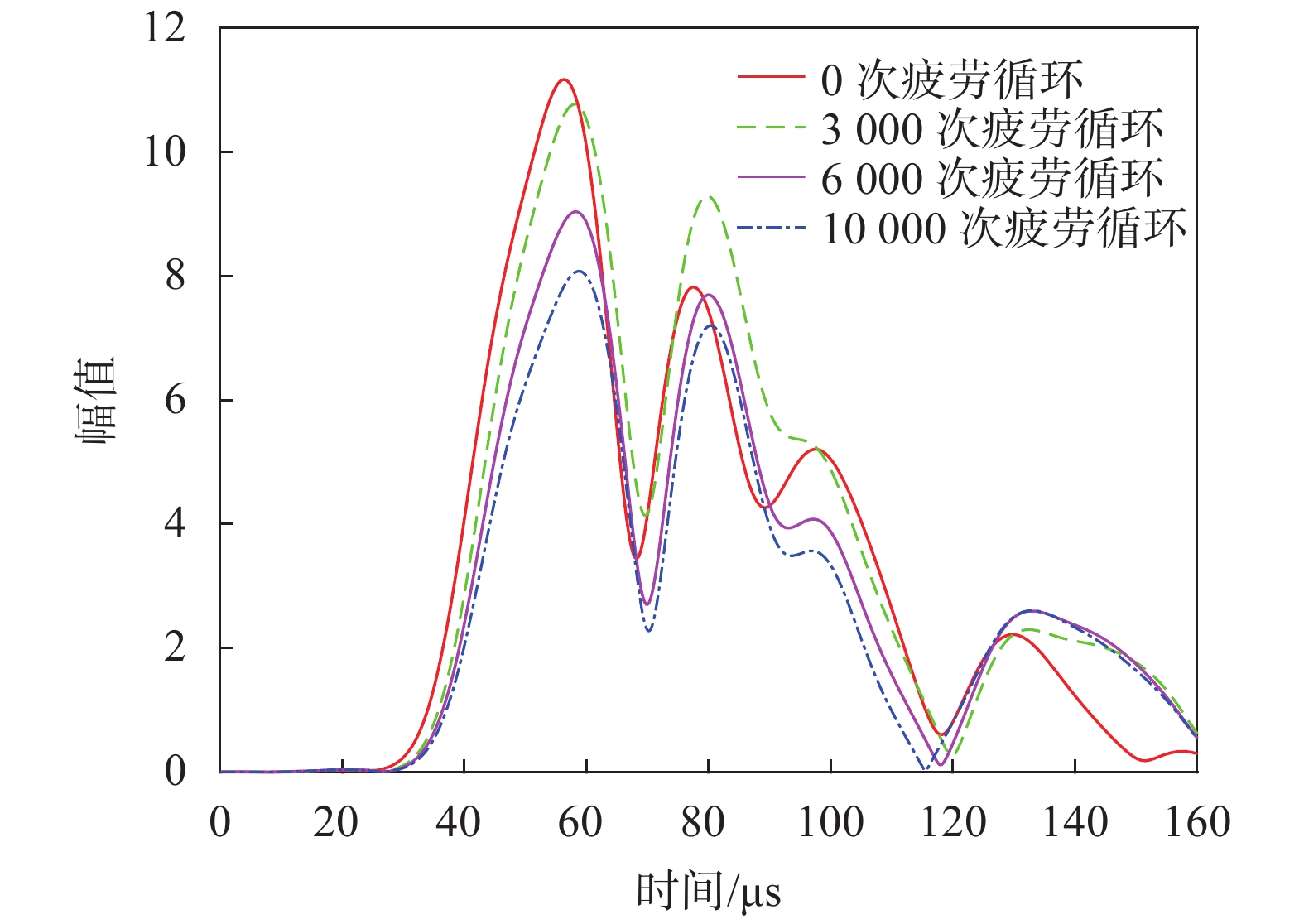

实验中,采用中心频率为250 kHz的窄带调制五峰正弦信号作为诊断激励信号,如图4所示。图5所示为试件A1在不同载荷循环后采集到的超声导波响应信号。从图中可以看出,随着疲劳循环的增加,超声导波信号的幅值呈现下降趋势,表明试件的刚度退化将会影响超声导波在试件中的传播。从试件A2获取的超声导波信号也有类似的趋势。

|

| 图 4 中心频率为250 kHz的诊断波信号 |

|

| 图 5 试件A1在不同疲劳循环后的超声导波信号 |

2 超声导波信号处理与损伤识别 2.1 小波变换特征提取

为了表征疲劳损伤的发生以及发展,需要从超声导波信号中提取易于分析的信号特征,并要求所提取的信号特征具有比较好的稳定性,不会因为外界因素的干扰丢失信号的特性。小波变换在这方面具有良好的性能,在超声导波信号的处理中得到了广泛应用,所以本文亦采用连续小波变换对导波信号进行分析和提取损伤特征。

信号S(t)的连续小波变换定义为

| ${\rm{CWT}}(S,a,b) = \frac{1}{{\sqrt a }}\int_{ - \infty }^\infty {S(t){\psi ^*}}\left (\frac{{t - b}}{a}\right){\rm d}t$ | (1) |

其中,CWT表示连续小波系数,

目前在处理超声导波方面应用最多的是Gabor小波母函数,它能够提供良好的时频分辨率,因此在这里选取Gabor小波作为母函数。基于Gabor连续小波变换,从超声导波信号中提取如下3个损伤特征:

1)小波系数幅值最大值(AMP):定义为信号小波系数幅值的最大值;2)导波传播时间(TOF):定义为信号小波系数幅值最大值所对应的时刻;3)小波能量( WTE ):定义为小波系数幅值包络线下包含的能量值,即:

| ${\rm{WTE}} = \int_{{t_s}}^{{t_e}} {{{\left| {{\rm{CWT}}} \right|}^2}{\rm d}t} $ | (2) |

其中

通过小波变换从传感器接收到的超声导波信号,在时频域中提取疲劳损伤特征之后需对疲劳损伤进行识别。偏值分析是对数据进行分类较为直观的一种方法,可视为一类特殊的模式识别问题,即所谓的分类问题。偏值的检测通常是通过不一致性检验,从统计学上来看某个数据与其他数据比较是否为一个偏值点。目前对偏值的不一致性检测有多种方法,但最常用的并可直接推广到多变量数据偏值检测的方法是基于偏差统计量方法[19],即可采用马氏平方距离来度量。对于多元统计数据(多个信号特征),常常可用

| $ {{ D}_\zeta } = {\left( {\left\{ {{x_\zeta }} \right\} - \left\{ {\bar x} \right\}} \right)^{\rm{T}}}{\left[ { S} \right]^{ - 1}}\left( {\left\{ {{x_\zeta }} \right\} - \left\{ {\bar x} \right\}} \right) $ | (3) |

其中

在计算马氏平方距离时,为了符合概率统计意义,根据文献[17,19],将每组数据复制20次之后,通过添加20 dB的高斯白噪声,形成10组200个样本数据。本文采用无疲劳空载情况下的马氏平方距离的均值加上三倍标准差作为马氏平方距离的阈值。当某一组超声导波信号的马氏平方距离最小值超过阈值时,则认为超声导波信号的变化是由疲劳损伤的产生而引起的。

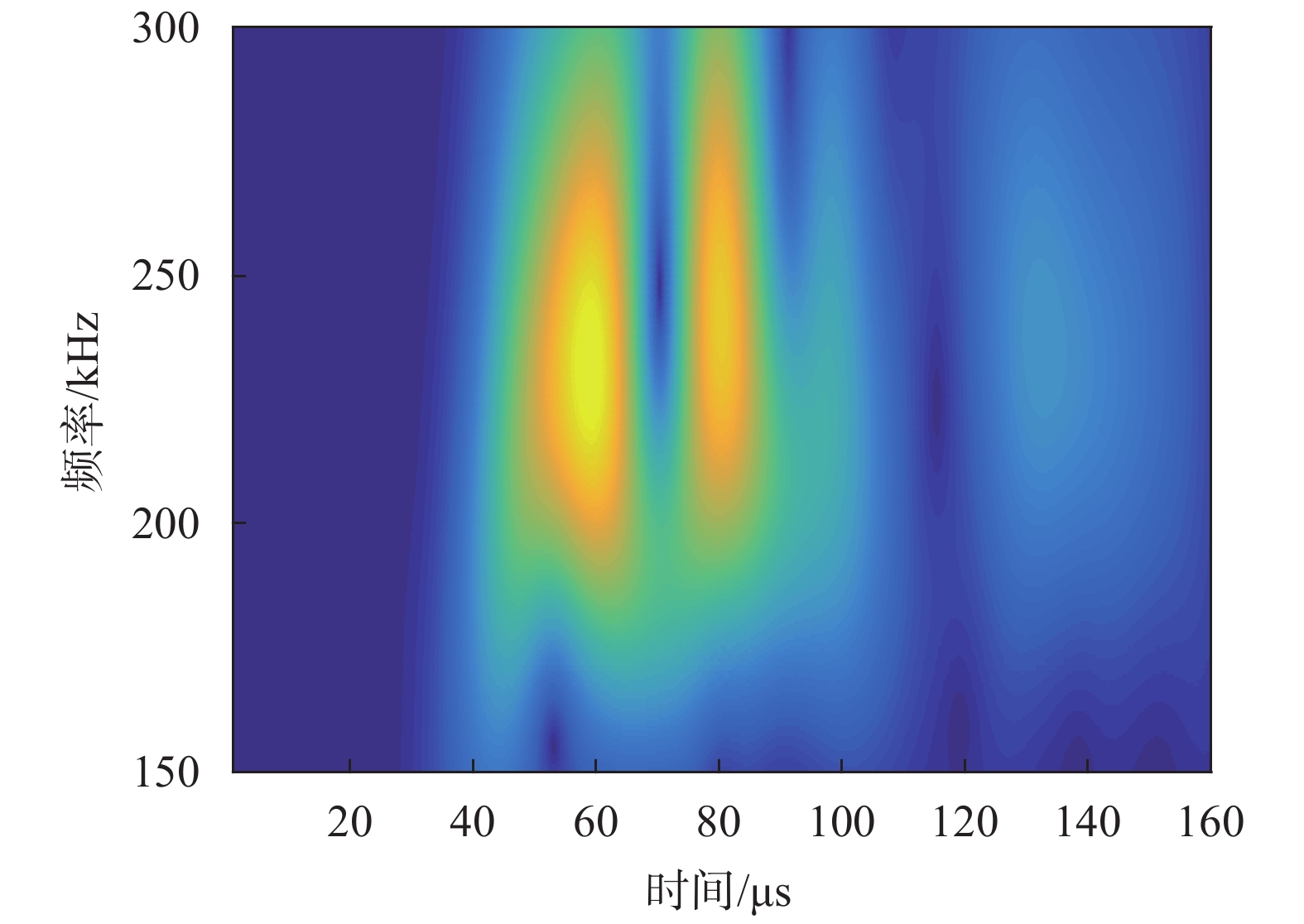

3 实验结果图6为试件A1在10 000次疲劳循环后,超声导波信号的连续小波变换谱图,图7为试件A在不同疲劳循环下超声导波信号在中心频率250 kHz处的连续小波变换图,随着疲劳循环的增加,小波变换第一波峰的幅值不断减小,表明试件内部的疲劳损伤在不断的累积。从这两个图中可以看出,小波能量主要集中在时间区间[40 μs,70 μs]内,即超声导波的第一个波包内,因此可以从该波包中提取与疲劳损伤有关的特征信息。图8所示为归一化后的第一个波包波速与疲劳循环次数之间的关系。随着疲劳循环次数的增加,波速呈现下降趋势,与刚度下降的趋势一致;在实验结束后,试件A1的波速下降大概4.7%,试件A2的波速下降大概9.7%。试件A1速度下降比A2慢,表明在疲劳加载过程中复合材料试件A1的基体开裂比A2少,使得试件的刚度退化比较缓慢,从而超声导波在复合材料中试件传播过程中能量损耗少,导致速度下降幅度就会比较小。

|

| 图 6 10 000次疲劳循环的超声导波信号小波变换谱图 |

|

| 图 7 不同疲劳循环下超声导波信号的小波变换图 |

|

| 图 8 不同疲劳载荷下超声导波信号归一化的速度 |

图9所示为在不同疲劳循环下从超声导波信号中所提取的3种信号特征的变化,从图中可以看出,两个试件在不同最大加载载荷下,AMP特征和WTE特征随着疲劳循环次数的递增均呈现下降趋势,TOF特征随着疲劳循环次数的递增均呈现上升趋势;在AMP特征和WTE特征中,试件A1始终比A2下降慢,试件A1的TOF特征始比A2的TOF特征上升慢,表明在疲劳加载下,试件纵向刚度逐渐退化导致3个损伤特征出现图中的变化,这与超声导波的速度的变化一致。

|

| 图 9 不同疲劳循环下信号特征变化图 |

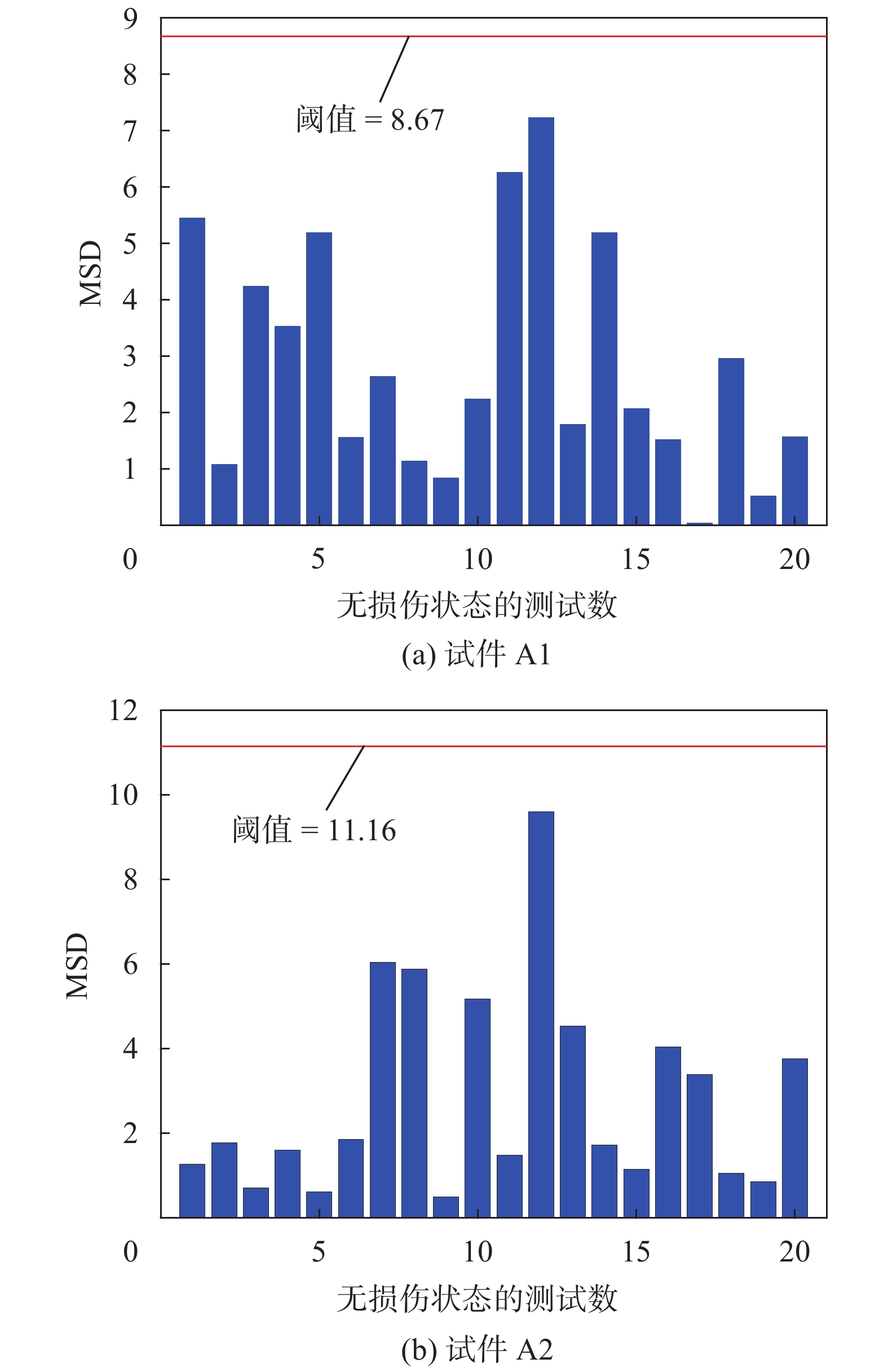

通过多元偏值分析,应用马氏平方距离对不同疲劳状态下的3个疲劳损伤特征进行融合。图10所示为在无损伤状态下使用马氏平方距离来融合所定义的3个信号特征得到的马氏平方距离值,试件A1的无损伤判定阈值为8.67,试件A2的无损伤判定阈值为11.16。图11所示为两个试件不同疲劳阶段获取的马氏平方距离值。从图中可以看出,在不同疲劳阶段下,两个试件所有超声导波信号特征的马氏平方距离值都超过阈值,表明马氏平方距离可以判断出疲劳损伤的产生;随着疲劳损伤逐渐累积,马氏平方距离的值成增大趋势,表明可以用马氏平方距离来表征疲劳损伤的发展。

|

| 图 10 无损伤状态下的马氏平方距离值 |

|

| 图 11 不同疲劳循环下马氏平方距离值 |

4 结束语

本文对利用超声导波监测复合材料结构中的疲劳损伤进行了实验研究。采用PZT压电元件用于激励和接收超声导波信号,通过小波变换对超声导波信号进行了时-频分析,提取超声导波信号的3种特征,表征由刚度退化所反映的内部疲劳损伤累积,并求解超声导波的传播速度,结合马氏平方距离确定疲劳损伤的产生与发展。实验结果表明,超声导波在复合材料结构疲劳损伤的连续在线监测方面具有很大的应用潜力,而马氏平方距离通过融合多个超声导波信号特征能够有效地判断疲劳损伤的发生。由于本实验没有考虑温度等其他不确定性因素对超声导波在复合材料结构中传播的影响,在后续的研究中,将考虑不确定性因素影响,进一步提高疲劳损伤监测和识别的可靠度。

| [1] |

杜善义. 先进复合材料与航空航天[J].

复合材料学报, 2007, 24(1): 1-12.

DOI:10.3321/j.issn:1000-3851.2007.01.001 |

| [2] |

CHENG H X. Composite material application and development in pressure vessels[J].

Advanced Materials Research, 2011, 321: 222-225.

DOI:10.4028/www.scientific.net/AMR.321.222 |

| [3] |

VAN P W, DEGRIECK J. Coupled residual stiffness and strength model for fatigue of fibre reinforced composite materials[J].

Compos Sci Technol, 2002, 62: 687-96.

DOI:10.1016/S0266-3538(01)00226-3 |

| [4] |

SHOKRIEH M M, LESSARD L B. Multiaxial fatigue behaviour of unidirectional plies based on uniaxi-al fatigue experiments-II experimental evalua-tion[J].

Int J Fatigue, 1997, 19: 209-17.

DOI:10.1016/S0142-1123(96)00068-0 |

| [5] |

RAZVAN A, REIFSNIDER K. Fiber fracture and stren- gth degradation in unidirectional graphite/epoxy composite materials[J].

Theoretical and Applied Fracture Mechanics, 1991, 16(1): 81-89.

DOI:10.1016/0167-8442(91)90043-J |

| [6] |

SU Z, YE L, LU Y. Guided lamb waves for identi-fication of damage in composite structures: a re-view[J].

Journal of Sound and Vibration, 2006, 295: 753-780.

DOI:10.1016/j.jsv.2006.01.020 |

| [7] |

YAN G. A particle filter method for damage loca-tion in plate-like structures by using Lamb waves[J].

Structural Control and Health Monitoring, 2014, 21: 847-867.

DOI:10.1002/stc.1605 |

| [8] |

LI F, PENG H K, MENG G. Quantitative damage image construction in plate structures using a cir-cular PZT array and lamb waves[J].

Sensors and Actuators A-Physical, 2014, 214(4): 66-73.

|

| [9] |

严刚, 周丽, 孟伟杰. 基于Lamb波与时频分析的复合材料结构损伤监测和识别[J].

南京航空航天大学学报, 2007, 39(3): 397-402.

DOI:10.3969/j.issn.1005-2615.2007.03.025 |

| [10] |

白生宝, 肖迎春, 武湛君. 基于Lamb波和典型相关分析的复合材料结构损伤监测[J].

压电与声光, 2018, 40(1): 149-154.

|

| [11] |

MARZANI A, MARCHI L D. Characterization of the elastic moduli in composite plates via dispersive guided waves data and genetic algorithms[J].

Journal of Intelligent Material Systems and Structures, 2013, 24(17): 2135-2147.

DOI:10.1177/1045389X12462645 |

| [12] |

ZHAO J L, CHILLARA V, CHO H, et al. Evaluation of fatigue damage accumulation in composites via lin-ear and nonlinear guided wave methods[C]//AIP Conference Proceedings, 2016, 1706(1): 23-31.

|

| [13] |

RHEINFURTH M, KOSMANN N, SAUER D, et al. Lamb waves for non-contact fatigue state evaluation of composites under various mechanical loading co-nditions[J].

Composites Part A, 2012, 43(8): 1203-1211.

DOI:10.1016/j.compositesa.2012.03.021 |

| [14] |

SEALE M D, MADARAS E I. Lamb wave evaluation of the effects of thermal-mechanical aging on com-posite stiffness[J].

Journal of Composite Materi-als, 2000, 34(1): 27-38.

DOI:10.1177/002199830003400102 |

| [15] |

TAO C C, JI L H, QIU J H, et al. Characterization of fatigue damages in composite laminates using lamb wave velocity and prediction of residual life[J].

Composite Structures, 2017, 166: 219-228.

DOI:10.1016/j.compstruct.2017.01.034 |

| [16] |

ADDEN S, PFLEIDERER K, SOLODOV I, et al. Charac-terization of stiffness degradation caused by fa-tigue damage in textile composites using circum-ferential plate acoustic waves[J].

Composites Sci-ence and Technology, 2008, 68: 1616-1623.

DOI:10.1016/j.compscitech.2008.02.031 |

| [17] |

PAVLOPOULOU S, WORDEN K, SOUTIS C. Novelty detection and dimension reduction via guided ultrasonic waves: damage monitoring of scarf repairs in composite laminates[J].

Journal of Intelligent Material Systems and Structures, 2016, 27(4): 549-566.

DOI:10.1177/1045389X15574937 |

| [18] |

MUSTAPHA F, WORDEN K, PIERCE SG, et al. Damage detection using stress waves and multivariate sta-tistics: an experimental case study of an aircraft component[J].

Strain, 2007, 43(1): 47-53.

DOI:10.1111/j.1475-1305.2007.00306.x |

| [19] |

WORDEN K, MANSON G, FIELLER N. Damage de-tection using outlier analysis[J].

Journal of Sound and Vibration, 2000, 229(3): 647-667.

DOI:10.1006/jsvi.1999.2514 |

2019, Vol. 45

2019, Vol. 45