文章信息

- 刘威, 王成军, 于雷, 郑顺, 曾文

- LIU Wei, WANG Chengjun, YU Lei, ZHENG Shun, ZENG Wen

- 中心分级燃烧室燃烧性能试验研究

- Experimental investigation on combustion performance ofcentrally-staged combustor

- 中国测试, 2019, 45(9): 149-155

- CHINA MEASUREMENT & TEST, 2019, 45(9): 149-155

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018110028

随着燃气轮机的快速发展,高推重比高温升燃烧室必将成为未来发展的趋势。燃烧室的油气比、温升提高,这对燃气轮机燃烧室设计提出更高的要求。传统上提高燃烧室推重比直接的做法是保持其结构不变,增加其燃油量,但燃油量升高就会导致可见的冒烟问题,解决冒烟问题可以重新分配燃烧室的流量比,让主燃区的油气比变小,但这又会使燃烧室的贫油熄火特性变差[1-3]。所以采用特定的多级旋流的头部结构来实现高效燃烧的目的以及拓宽燃烧稳定工作范围,从近些年来国内外的发展来看,采用中心分级旋流组织燃烧技术可以满足设计需求,在1979~1993年间美国的Mongia研发了数个高温升燃烧室,都使用多级旋流燃烧技术,且燃烧室各项性能指标均符合设计要求[4]。

美国GE公司研发的由离心喷嘴和双级旋流器所组成的双旋流雾化喷嘴已经是一种相当成熟的技术。在近些年来,国内外许多学者都对这项技术进行了大量研究,国外学者比如EL-Kady等[5]从燃烧机理方面探究了双级旋流器的性能及机理。Mansour等[6]进行了多级燃烧室的油雾场的试验研究,并做了其相关冷态流场的数值仿真。国内大多数的研究都以工程运用为目的,如林宇震等[7-8]分别研究了双级旋流器的雾化、结构和燃烧性能。何小民等[9-10]进行三级旋流器在高温升燃烧室相关燃烧性能试验,研究成果进一步证明了双级旋流器在高推重比燃气轮机燃烧室的可行性。

中心分级燃烧室头部结构特点一般为:头部包含值班级与主燃级两级,其结构同轴布置。为了使燃油跟空气更加均匀混合,在主燃级部分使用多点喷射方式供油,并在具有一定长度的预混装置中蒸发,与旋流空气混合,充分雾化;值班级为一种双旋流的空气雾化喷嘴;研究设计火焰筒结构并未开设主燃孔。

研究中心分级燃烧室见文献[11],试验研究燃烧室在常压下,不同进气温度、进气速度和不同油气比条件下,燃烧室的火焰特性、点火特性、出口温度特性、排放特性和燃烧效率特性。

1 试验件模型、试验系统及方案参数 1.1 试验件模型试验燃烧室如图1所示。为方便研究,将燃烧室简化为单头部矩形结构。旋流器基本结构特征:值班级为旋流杯式结构,采用一种文氏管与套筒相匹配的双级径向旋流器结构,使用单油路压力雾化喷嘴;主燃级则使用环形的预混通道式结构,通过主燃级的气流在预混通道中会形成旋流,能增强燃料蒸发及油气混合。值班级和主燃级都属于径向旋流器,其结构为同心轴排列,最外侧直径相等;中心分级旋流器试验件结构见图2,其旋流器中的值班级第一、二级、主燃级流量分配分别为:7.7%,11%,81.3%,其有效流通面积分别为134 mm2、181 mm2、1 373 mm2。

|

| 图 1 中心分级燃烧室火焰筒结构简图 |

|

| 图 2 中心分级燃烧室头部 |

1.2 试验系统

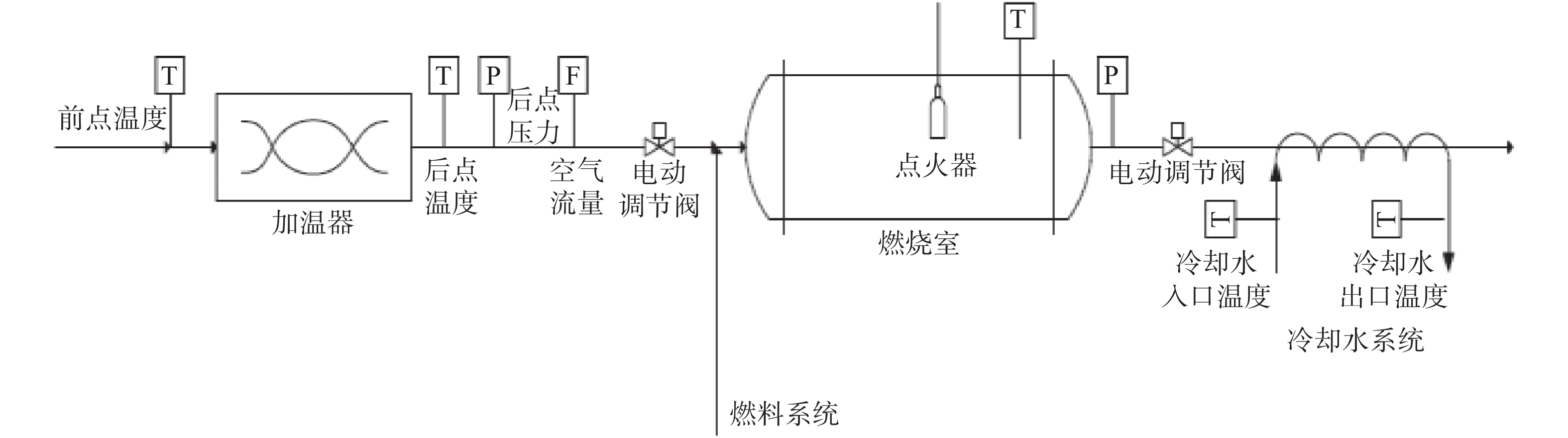

燃烧试验系统如图3所示,主要包括供油系统、进气系统、试验燃烧室和测量控制系统等。供油系统包括油泵、油滤和各种控制阀门等,通过调节回路回油流量,以获得稳定测试所需要的油量;进气系统包括空气压缩机、除湿过滤器、储气耀及加温器等,空气经空气压缩机压缩后,经过除湿、过滤、稳压和加温器等进入燃烧室试验件。

|

| 图 3 试验系统 |

油路流量采用涡轮流量计来计量,测量精度为读数的±5%;气路流量测试采用热式气体流量计来计量,精度为满量程的±5%;燃烧室进口总压采用精度为±0.5%压力传感器;燃烧室进口总温分采用精度小于±2°C的电阻式热电偶测得;燃烧室出口总压采用水冷式压力传感器,其精度为±0.5%,出口温度采用9点温度耙,取9点的温度平均值进行计算,其精度小于±2°C;燃烧室出口的CO、UHC、CO2等成分采用Testo350型烟气分析仪进行取样测量;火焰图像采用摄像进行录制,然后分析每一帧火焰特点。

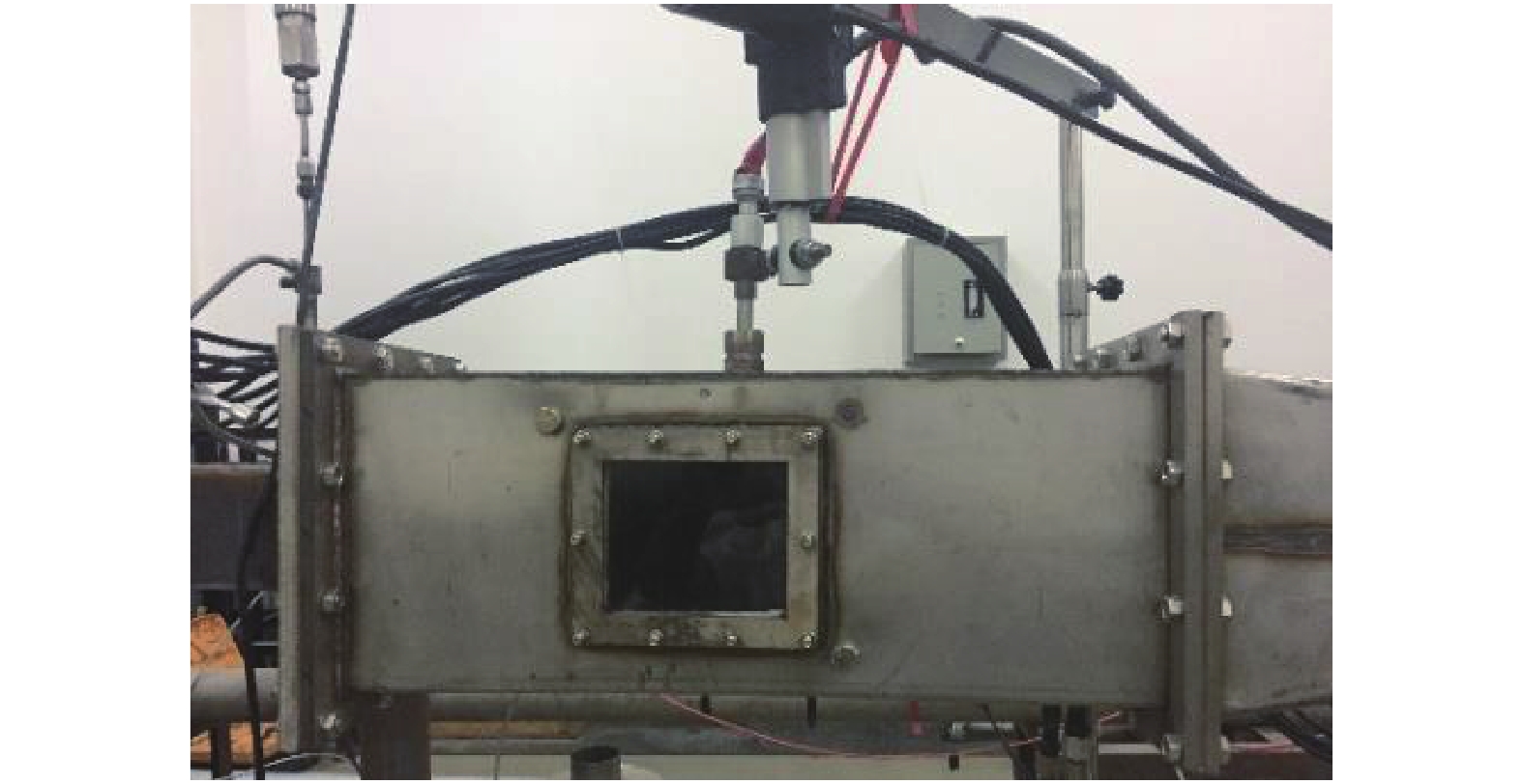

为了便于试验观察,将燃烧室简化成矩形结构。试验燃烧室由3部分组成,分别为火焰筒、冷却通道和燃烧室头部,如图4所示。火焰筒壁面装有点火电嘴,并设置若干排冷却小孔,燃烧室头部为中心分级旋流器和进气腔。空气稳流室由进气腔、集气腔和均流管等构成。

|

| 图 4 燃烧室试验段 |

1.3 方案参数

试验探讨的是基于中心分级燃烧室的旋流器值班级及主燃级对燃烧室燃烧性能的影响,文献[12]优化旋流器结构的匹配对燃烧性能的影响作用,最优结构值班级的1,2级旋流器分别采用顺时针-逆时针旋向,主燃级采用逆时针旋向,其安装角分别为45°、45°、60°。本文在上述结论基础上进行试验,首先分析预燃级单独工作时火焰燃烧特性、点火特性、燃烧效率及排放特性,之后分析值班级及主燃级共同工作时燃烧室的燃烧特性[13-16]。试验中的油气比由改变燃烧室的燃油量来控制,其中燃烧火焰及点火通过燃烧室侧面的玻璃窗观察记录。

2 试验结果及分析 2.1 值班级单独工作时燃烧性能 2.1.1 常温与预热时火焰特性图5为在常压下,常温与预热实验条件下的燃烧火焰图像。可清晰看出,在常温实验下,燃烧火焰发暗,而在空气经过预热后火焰发亮区域明显较大。燃烧火焰较暗说明在燃烧的过程中有大量的炭黑生成,反应不充分。可以得出在值班级单独工作时进气温度较高条件下燃烧更好。

|

| 图 5 火焰图像 |

2.1.2 点火特性

燃气轮机燃烧室点火特性是燃烧室燃烧的重要性能[17-19],点火油气比的计算公式如下:

| ${\rm{FA}}{{\rm R}_i} = \frac{{{m_{\rm{fuel}}}}}{{{m_{\rm{air}}}}}$ | (1) |

其中

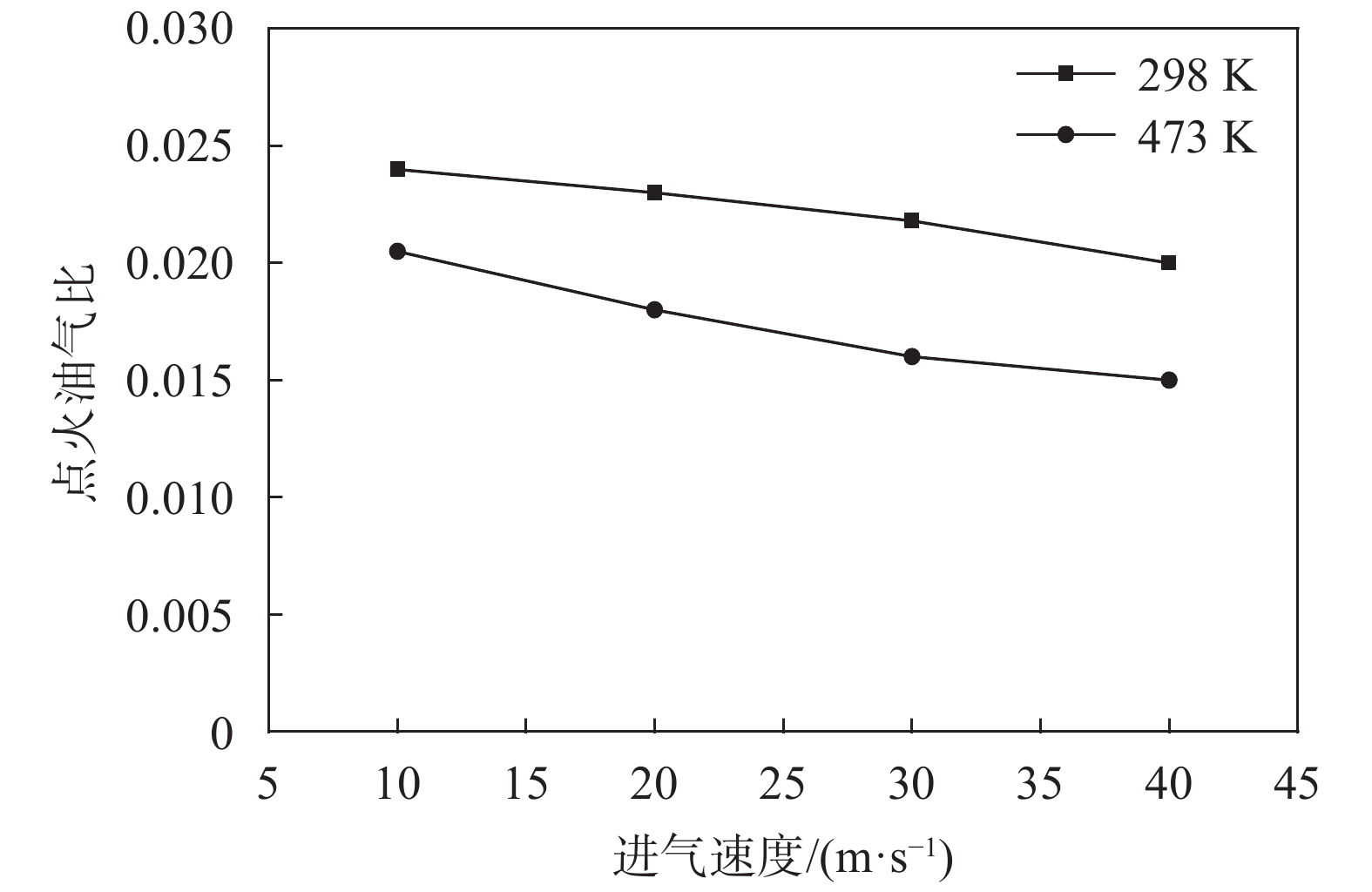

图6为点火油气比随进气速度的变化曲线。可以看出,在进口温度为298 K时,随着进气速度从10 m/s增加到40 m/s,点火油气比从0.024降低到0.021,减少了0.003;在进口温度为473 K时,随着进气速度从10 m/s增加到40 m/s,点火油气比从0.021减少到0.016。得出进气速度增加,燃烧室的点火油气比减小,但减小的幅度不大。在进口温度为298 K时点火油气比在0.024左右,在进口温度473 K时,点火油气比0.020左右;相同进气速度时,当进气温度从298 K增加至473 K,点火油气比均降低,降低的幅度大约为20 %,可以看出进气温度的增加对点火性能有明显的影响,即进气温度的增加有利于燃烧室的点火,并且试验测得当进气速度从10 m/s增至40 m/s时,燃烧室总压损失从3%增加到5%,说明随着进气速度的增加,燃烧室总压损失变大,由于燃烧室头部进气气流量对点火性能有重要作用,进气速度增加,通过头部气流量变大,这对旋流器雾化有增强作用,同时总压损失变大,说明燃烧室内油气混合性也在变好,对于点火有利,但是进气速度增加,头部局部油气当量比降低,对点火不利,所以导致当进气速度增加点火性能会变好,但是变好趋势不明显的重要原因。

|

| 图 6 点火油气比随进气速度变化曲线 |

2.1.3 油气比变化对燃烧性能影响

试验中采用燃气分析法校验燃烧室燃烧效率。其原理为燃料燃烧时理论发热量减去燃烧时产物中未完全燃烧可燃成分的化学能,再比上理论发热量。计算公式为:

| $\eta {\rm{ = }}\frac{{[{{\rm{CO}}_2}] + 0.531[{\rm{CO}}] - 0.319[{{\rm{CH}}_4}] - 0.397[{{\rm H}_2}]}}{{[{{\rm{CO}}_2}] + [{\rm{CO}}] + [{\rm{UHC}}]}}$ | (2) |

其中,[]内为各成分容积浓度。

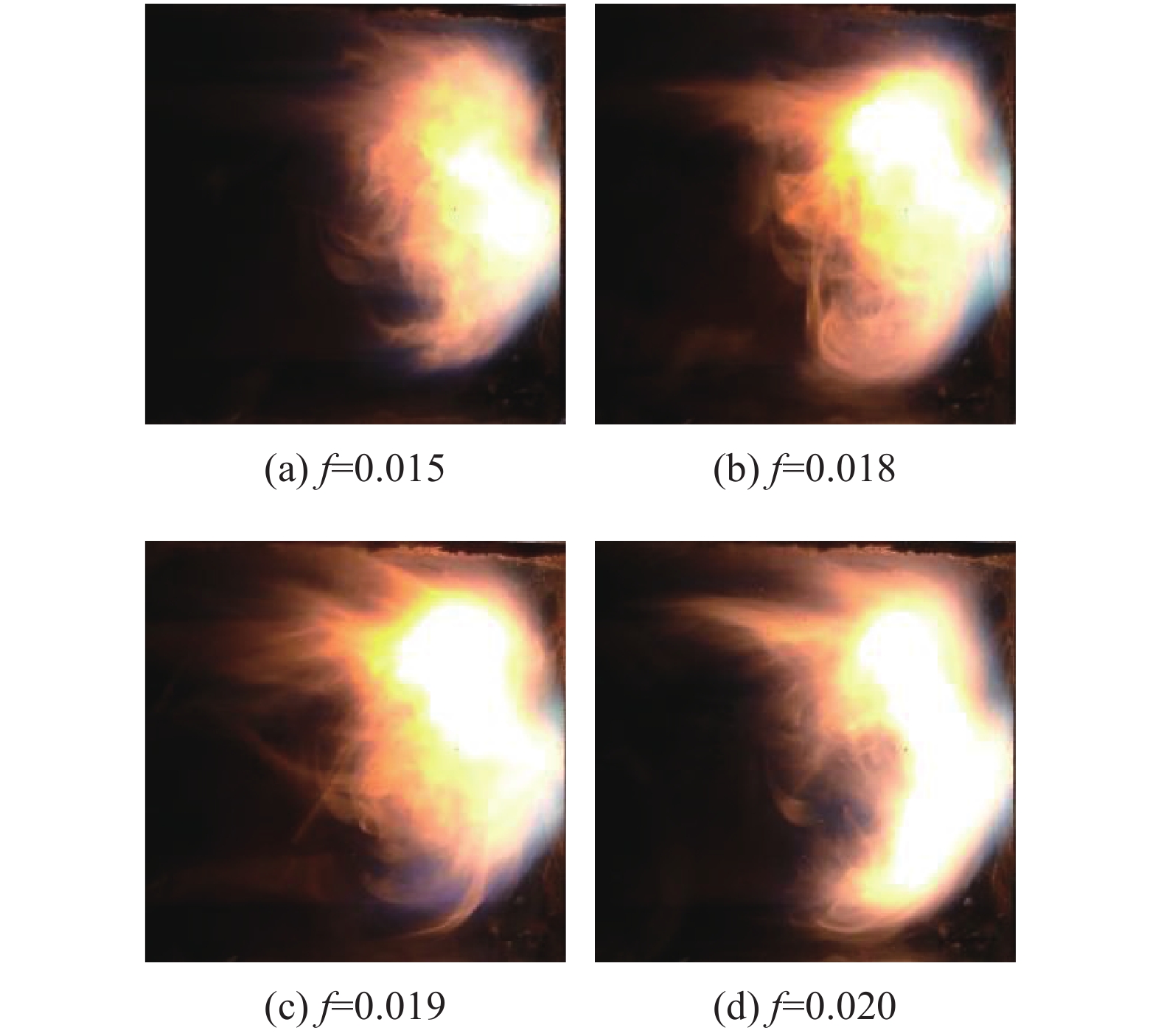

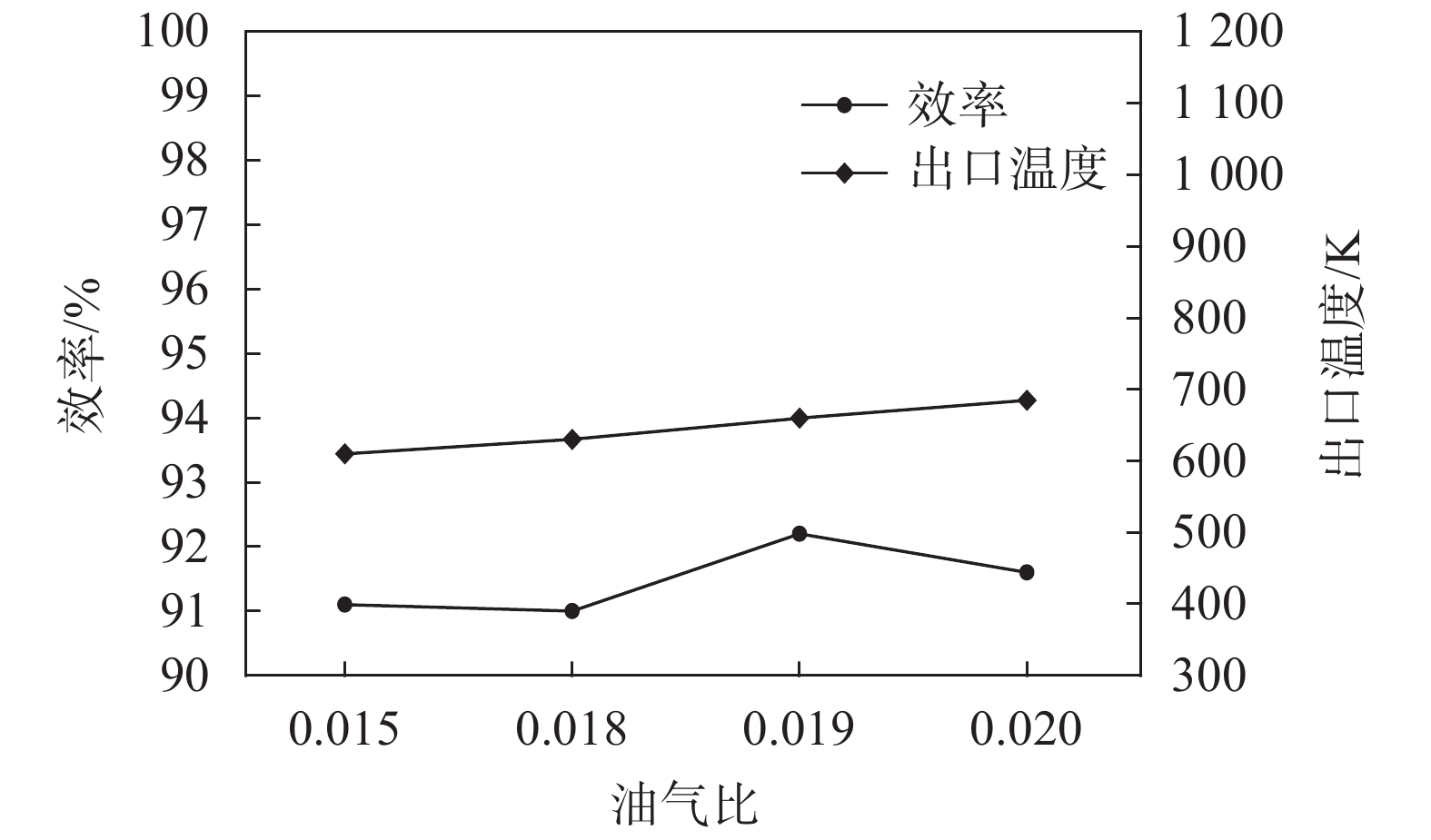

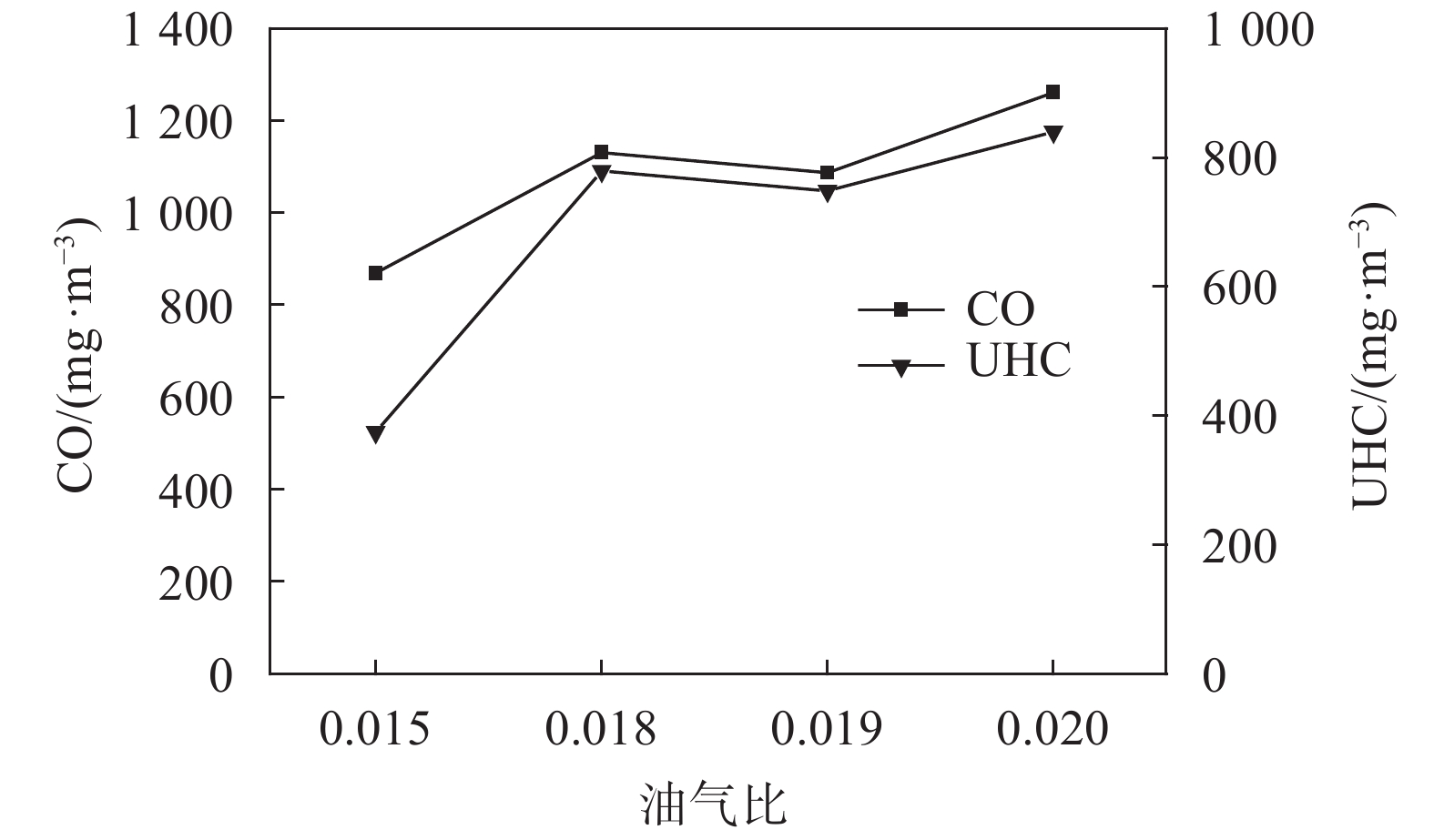

进气温度为473 K,进气速度为20 m/s条件下,改变值班级油气比f分别为0.015、0.018、0.019、0.020。图7~图9分别给出了旋流器值班级单独工作时不同油气比时火焰图像、CO成分、UHC成分、燃烧效率和出口温度的变化曲线。从图中可看出,随着油气比的增加,火焰长径比在变大,并且火焰发亮区域在变大,说明在增加油气比的过程中组织燃烧在变好;燃气中CO成分、UHC成分的变化趋势都在相应增加,在燃烧室中生成UHC、CO的影响因素基本相同,分析其主要原因为在此设计的工况下,虽然随着燃油量的增大,燃烧室内燃烧有变好的趋势,但随着燃烧室燃油继续增加,其主燃区的油气比状态会变为富油状态,增加的燃油会吸收燃烧的热量,降低燃烧温度,导致燃烧速率和效率下降,产生较多的CO、UHC;出口温度变化趋势相应的也在增加,不过增加的范围很小,其温度值大约在690 K左右;燃烧效率则呈现先增加后减小的趋势,这是由于在燃烧室进口参数一定时,燃烧的充分程度主要是取决于其油气比,燃油量较多或较少都会导致燃烧效率降低。

|

| 图 7 值班级在不同油气比时火焰图像 |

|

| 图 9 效率、出口温度随油气比变化曲线(值班级单独工作时) |

|

| 图 8 CO、UHC随油气比变化曲线(值班级单独工作时) |

2.2 值班级与主燃级同时工作时对燃烧性能的影响 2.2.1 进气速度变化对燃烧性能的影响

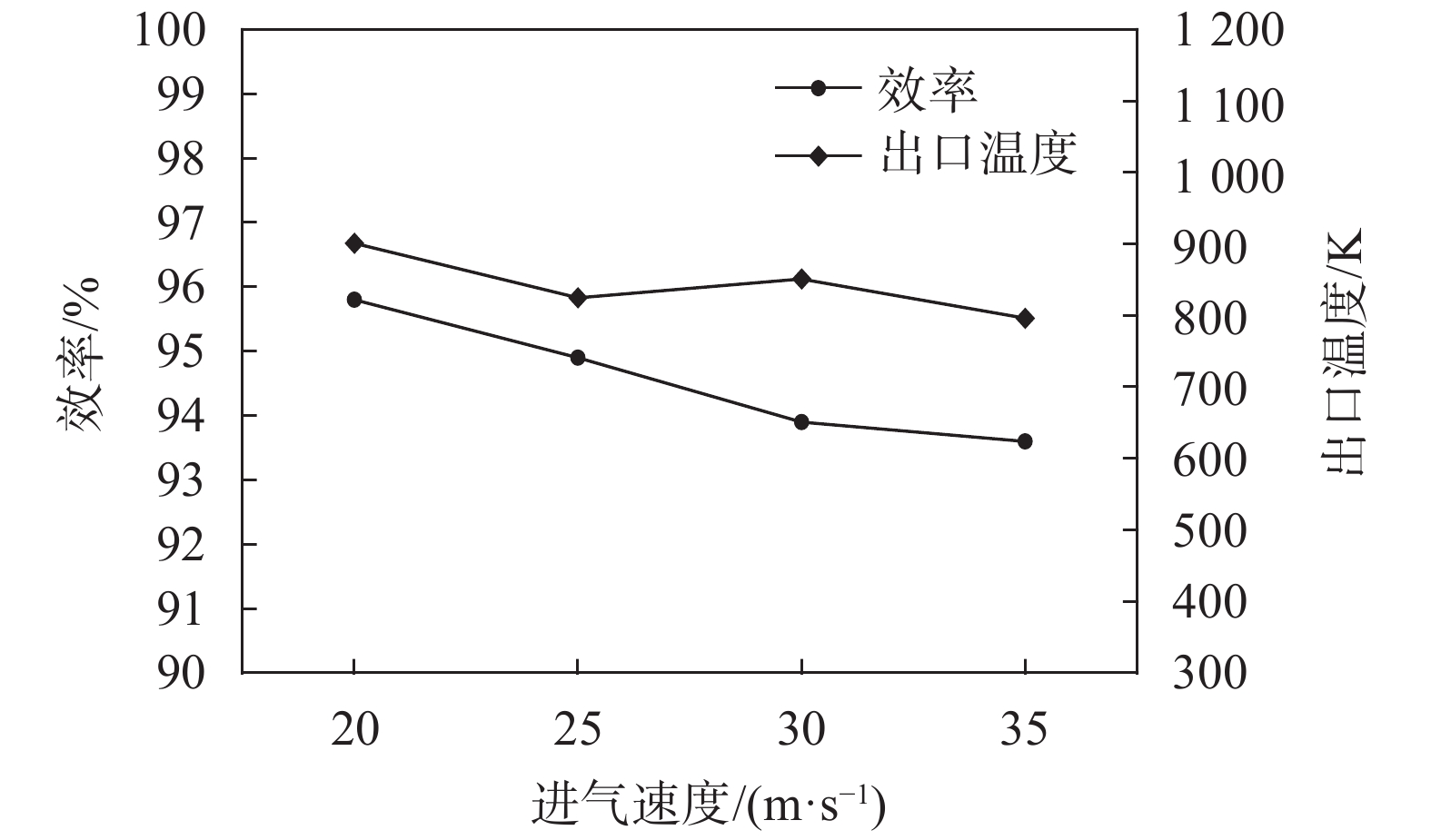

图10~图11分别给出在油气比为0.025,进气温度为473 K时,值班级与主燃级共同工作,进气速度为20 m/s、25 m/s、30 m/s和35 m/s时CO成分、UHC成分、燃烧效率和出口温度的变化曲线。从这些图中可看出,随着进气速度增加,燃气中CO成分和UHC成分两者趋势不同,CO成分远大于UHC成分,燃烧效率(介于93%~96%)和出口温度(介于800~900 K)都较高但是都呈下降的趋势。原因是一方面进气速度的增加,雷诺数增加,气流湍流强度增加,油气混合效果增加,同时气流速度的增加也增加了作用在油珠表面的气流的气动力,以及流经值班级1,2级两级旋向相反的的气流剪切力增强,均会增强旋流器雾化强度,这有助于提高燃烧效率,使得燃烧更充分。另一方面随着进气速度的增加燃料在燃烧室中停留的时间变短,一部分燃料在能够完全燃烧之前就被排出,这对燃烧室的燃烧是不利的。

|

| 图 10 CO、UHC随进气速度变化曲线(值班级与主燃级同时工作时) |

|

| 图 11 效率和出口温度随进气速度变化曲线(值班级与主燃级同时工作时) |

2.2.2 进气温度变化对燃烧性能的影响

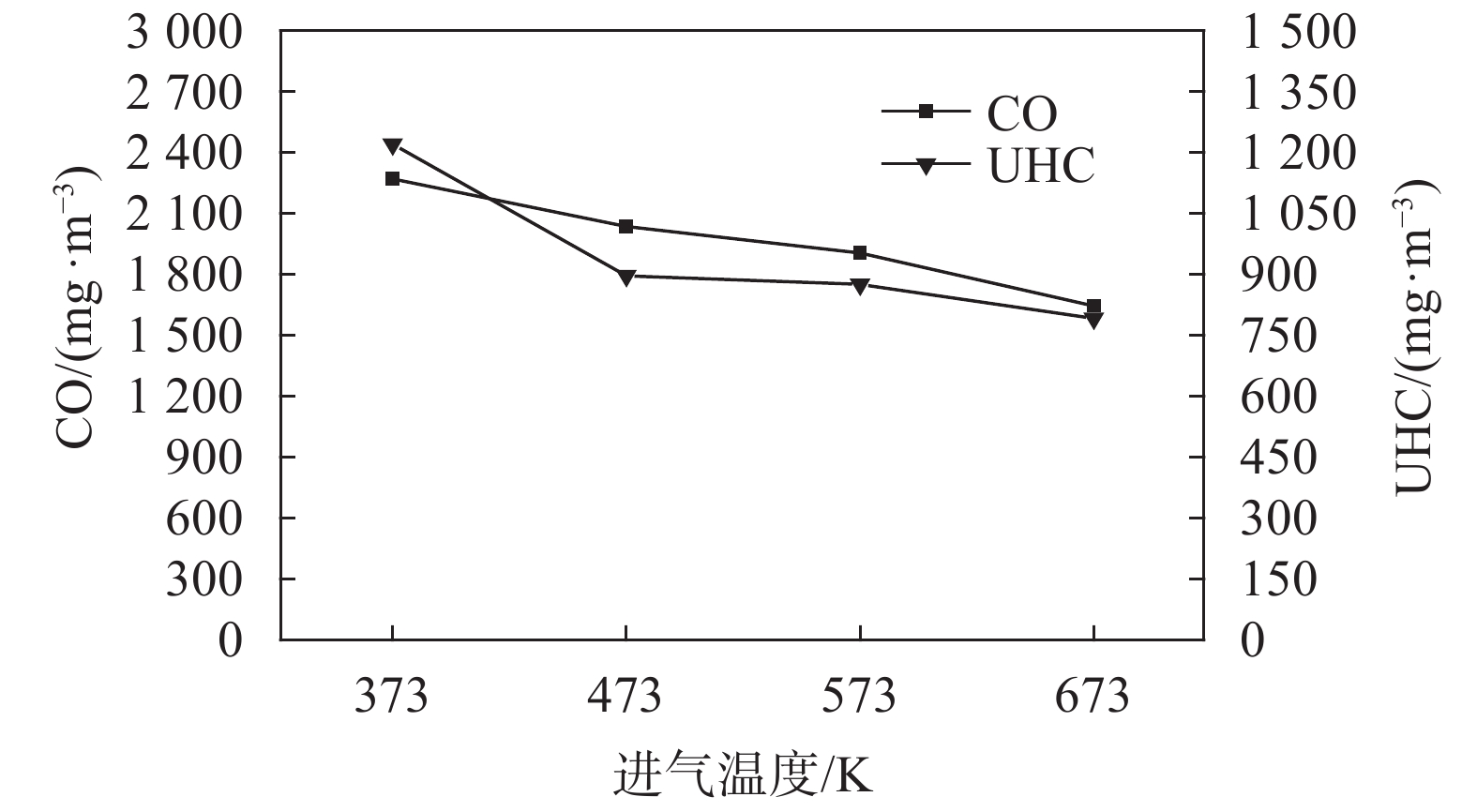

当油气比为0.025,进气速度为25 m/s,改变进气温度分别373 K、473 K、573 K和673 K。如图12~图13所示为CO成分、UHC成分、燃烧效率和出口温度的变化曲线。从图中可看出,随着进气温度增加,燃气中CO成分和UHC成分都有所减少,两者变化趋势相似;燃烧效率有所增加,从92.5%增加到95.2%;出口温度也相应增高,大约从860 K增加到1 000 K。这是由于进气温度增加,有利于喷嘴与文示管处燃油雾化蒸发,更加有助于旋流器气流与燃油进行雾化掺混,从而增加了燃油燃烧的化学反应速度及火焰传播速度,有助于燃油的充分燃烧从而抑制CO的生成,也会使得未完全燃烧的燃料排出燃烧室的机率变小,UHC的排放减少,燃烧效率增加,出口温度增高。

|

| 图 12 CO、UHC随进气温度变化曲线(值班级与主燃级同时工作时) |

|

| 图 13 效率和出口温度随进气温度变化曲线(值班级与主燃级同时工作时) |

2.2.3 油气比变化对燃烧性能影响

当进气温度473 K,进气速度为25 m/s条件下,改变油气比f分别为0.018、0.025、0.029、0.032。如图14~图16所示分别为火焰燃烧图像、CO成分、UHC成分、燃烧效率、出口温度变化曲线。可以看出,油气比增大条件下,火焰长径比增大,与值班级单独工作时相比,火焰要大一些,而且颜色明显不同,黄色变亮区域范围增加,说明试验研究下随主燃级燃油流量的增加燃烧越来越充分,这主要是由于主燃级进行扩散燃烧时的燃油量在增加,产生较高的油气比,使燃油通过旋流器的油气混合性、雾化效果更强,燃烧室内油气分布较为均匀导致;燃气中UHC成分随着燃油量的增加呈现先增加后减小的趋势,而CO则呈现一直增加的趋势,这是由于在燃气轮机燃烧室进行燃烧时,随其燃油工况的增加,所进行的扩散燃烧与预混燃烧的燃油比重不同,也有可能 CO与UHC受冷却气焠息的影响不同导致的。出口温度随油气比变化有所增加,从燃烧的火焰图中也明显的看出随着油气比的增加燃烧更充分必会导致出口温度的增加;燃烧效率一直在增加但增加的趋势变化不大,大约在91%,而传统燃烧室燃烧效率高达99.9%,本试验明显较低,其主要因为全工况下的发动机燃烧是高温高压下进行的,而本次研究的设计工况则在常温常压下进行,所以致使本次试验的研究结果较低。

|

| 图 14 不同油气比时火焰图像(值班级与主燃级同时工作时) |

|

| 图 16 效率和出口温度随油气比变化(值班级与主燃级同时工作时) |

|

| 图 15 CO、UHC随油气比变化(值班级与主燃级同时工作时) |

3 结束语

对单头部矩形中心分级燃烧室燃烧性能进行试验研究,获得了不同进气参数及油气比分别对值班级单独工作时和值班级与主燃级共同工作时燃烧性能影响,主要结论如下:

1)值班级单独工作时,随着进气速度和温度的增加,燃烧室点火油气比变小,说明点火范围变宽,进口温度为298 K和473 K时,各速度下的油气比分别为0.024和0.020左右,进气温度越高越有助于燃烧室点火;燃气中CO、UHC随着燃油流量的增加都在相应的增加,出口温度也一直在增加,燃烧效率有所降低。

2)值班级与主燃级共同工作时,当进气温度增加时对燃烧影响效果明显,温度越高,各性能越好,燃烧充分;进气速度增加,UHC成分、出口温度、燃烧效率都在降低;随着油气比的增加,火焰长径比在增大,相比于值班级单独工作时燃烧火焰较好,并且燃气CO成分在增加,UHC成分略微降低,出口温度与燃烧效率都在增大,燃烧性能较好。

3)试验中将燃烧室扇形结构简化成矩形结构,这对燃烧室的流场及燃烧性能都会产生影响。同时还存在单头部燃烧室侧壁的影响,在实际情况中应当采用三头部环形燃烧室进行研究效果更好。

| [1] |

BAHR D W. Technology for the design of high temperature rise combustors[J]. Journal of Propulsion and Power, 1985, 3(2): 179-186.

|

| [2] |

林宇震, 许全宏, 刘高恩. 燃气轮机燃烧室[M]. 北京: 国防工业出版社, 2008.

|

| [3] |

金如山. 航空燃气轮机燃烧室[M].北京: 宇航出版社, 1988.

|

| [4] |

MONGIA H C. Engineering aspects of complex gas turbine combustion mixers: Part I high ∆T[C]//49th AIAA Aerospace Sciences Meeting including the New Horizons Forum and Aerospace Exposition, 2011.

|

| [5] |

EL-KADY A M, JENG S M, MONGIAB H C. Experimental investigation of temperature and species concentration characteristics of swirling spray combustion[C]//43rd AIAA Aerospace Sciences Meeting and Exhibit, 2005.

|

| [6] |

MANSOUR A, BENJAMIIN M. A new hybrid air blast nozzle for advanced gas turbine combustor[C]//ASME Turbo Expo 2000: Power for Land, Sea, and Air, 2000.

|

| [7] |

彭云晖, 林宇震, 许全宏, 等. 双旋流空气雾化喷嘴喷、流动和燃烧性[J].

航空学报, 2008, 29(1): 1-14.

DOI:10.3321/j.issn:1000-6893.2008.01.001. |

| [8] |

焦树建. 径向旋流器的设计方法及其燃烧特性[J].

燃气轮机技术, 1994, 12(4): 33-42.

|

| [9] |

DING G Y, HE X M, ZHAO Z Q, et al. Effect of dilution holes on the performance of a triple swirler combustor[J].

Chinese Journal of Aeronautics, 2014, 26(6): 1421-1429.

|

| [10] |

丁国玉, 何小民, 赵自强, 等. 三级轴向旋流器影响燃烧室性能的试验[J].

航空动力学报, 2015, 30(3): 686-693.

|

| [11] |

张中飞, 王成军, 佟飞, 等. 旋流器结构对中心分级燃烧室贫油熄火影响数值模拟[J].

热力发电, 2018, 47(4): 70-78.

|

| [12] |

王成军, 佟飞, 陈科华, 等. 高温升燃烧室贫油熄火特性数值研究[J].

燃气涡轮试验与研究, 2016, 29(2): 1-6.

DOI:10.3969/j.issn.1672-2620.2016.02.001 |

| [13] |

付忠广, 王瑞欣, 石黎, 等. 旋流器通道宽度对旋流预混燃烧特性影响数值模拟[J].

热力发电, 2018, 47(2): 63-70.

|

| [14] |

肖俊峰, 王峰, 高松, 等. 进气压力对燃气轮机预混燃烧稳定性影响[J].

热力发电, 2018, 47(4): 86-91.

|

| [15] |

袁怡祥, 林宇震, 刘高恩. 三旋流器头部燃烧室拓宽燃烧稳定工作范围的研究[J].

航空动力学报, 2004, 19(1): 142-147.

DOI:10.3969/j.issn.1000-8055.2004.01.026 |

| [16] |

林宇震, 刘高恩, 王华芳. 反向与同向双旋流器流场的试验研究[J].

航空动力学报, 1995, 10(4): 108-110.

|

| [17] |

吴治永, 林宇震, 刘高恩, 等. 基于CFD分析改进三旋流燃烧室头部设计[J].

推进技术, 2009, 30(5): 533-537.

DOI:10.3321/j.issn:1001-4055.2009.05.005 |

| [18] |

丁国玉, 何小民, 赵自强, 等. 油气及进口参数对三级旋流器燃烧室性能的影响[J].

航空动力学报, 2015, 30(1): 53-58.

|

| [19] |

李锋, 程明, 尚守堂, 等. 双环预混旋流与单双环腔燃烧室性能对比[J].

航空动力学报, 2012, 27(8): 1681-1687.

|

2019, Vol. 45

2019, Vol. 45

,

,