文章信息

- 张庆军, 李丽丹, 何钊

- ZHANG Qingjun, LI Lidan, HE Zhao

- 基于强迫风冷的风道特性测试技术研究

- The study on testing technology of wind tunnel property based on forced air cooling

- 中国测试, 2017, 43(1): 140-144

- CHINA MEASUREMENT & TEST, 2017, 43(1): 140-144

- http://dx.doi.org/10.11857/j.issn.1674-5124.2017.01.029

-

文章历史

- 收稿日期: 2016-06-10

- 收到修改稿日期: 2016-08-02

强迫风冷设计中关键的步骤在于系统风量的选取,风量不足会引起元器件的温升过高,影响元器件寿命[1];风量过多,不仅系统散热效果提升有限,亦会引起能耗、设备体积与质量增加以及噪声过大等问题[2],因此适当风量的选取对于强迫风冷系统就变得十分重要。真实工况下的系统风量受到以下两个因素的影响:1) 所选取风扇的性能曲线(P-Q曲线) ;2) 系统的风道阻力特性曲线[3]。前者可由风扇供货厂家提供,后者则直接由所设计的机箱结构决定,本文正是在以上基础上搭建了风道阻力测试系统用于测量所设计机箱的阻力特性曲线,便于风冷设计中的风扇选取。

现有的常用于计算风道阻力系数的方法有两种:1) 采用理论公式结合经验值的方法进行计算;2) 基于仿真的方法利用现有的仿真平台进行计算。前者公式复杂且某些系数只存在经验值,例如局部阻力系数ε,当系统风道结构较为复杂时不仅会给设计人员带来繁琐的工作[4-5],且引入的误差可能会累积、放大,最终导致风扇选型不正确。对于后者,现在常用的一些仿真平台包括Icepak、Flotherm和Fluent等,前两款软件虽操作简单,但是作为专业的热分析软件在处理流体问题时会简化大量的细节,数学模型也较简单,计算结果会存在较大的误差,只能用来对压力损失进行粗略的估计;而Fluent作为专业的流体分析软件,在计算系统的压力损失时能获得较为精确的值,但同时该平台参数设置复杂,通常需要使用者具有丰富的流体力学和数值计算知识[6]。

综上,本文根据风道阻力特性测试的相关理论搭建了测试系统,利用该测试系统能够帮助热设计人员快速获得系统的阻力特性曲线。

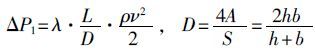

1 风道阻力特性测试理论风道的阻力损失也即静压损失,在系统中常由两部分引起,包括沿程压力损失和局部压力损失。其中沿程压力损失[7]理论计算公式为

|

(1) |

式中:λ——沿程阻力系数;

L——风道长度,m;

ρ——空气密度,kg/m3;

ν——空气流速,m/s;

D——当量直径,m;

A——风道截面积,m2;

S——管道湿周周长,m;

h、b——矩形管道的高和宽,m。

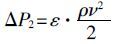

局部压力损失是当气体进入或离开风道或气流路径上的风道截面发生突然变化以及风道出现转折时能量损失所引起的[8],其理论计算公式为

|

(2) |

式中ε为局部阻力系数。

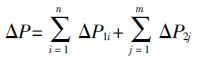

由此可知风道的压力损失ΔP为

|

(3) |

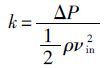

定义无量纲压力损失系数k为

|

(4) |

因此只需通过实验测量出某一流量下的压力损失和入口流速便可计算出压力损失系数k。

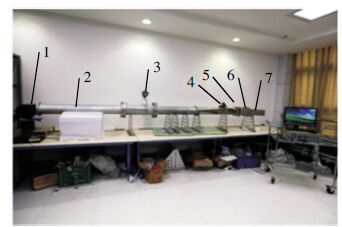

2 测试系统搭建由式(4) 可知,要测量系统的阻力系数需要同时知道流经系统的空气流速和对应的压力损失,据此搭建了图 1所示的测量系统。依据GB/T 12992——1991《电子设备强迫风冷热特性测试方法》在实际测量中分别在机箱前后布置16个测点,求其平均值以得到准确的压降。供风设备选择了可调速离心风机,测量时进行多组实验利用最小二乘法求阻力系数值。

|

| 图 1 风道阻力特性测试系统平台 1.离心风机;2.进风道;3.流量计;4.数字压力计; 5.皮托管;6.被测机箱;7.出风道。 |

3 风道阻力特性的测试 3.1 风道阻力特性测量方法

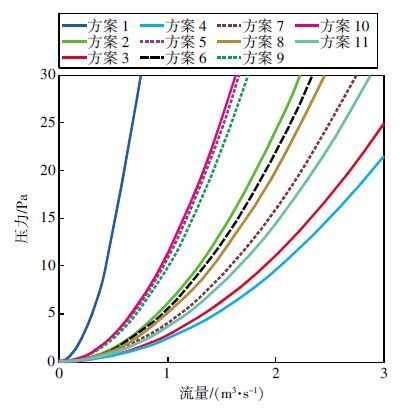

为削弱风道内的紊流现象,在出风道内安装多孔结构的泡沫铜以达到稳流的效果[9],在只安装泡沫铜的情况下调节风机风速,获得8档风速下对应的流量Vi′与压力损失ΔPi′,利用最小二乘法思想求此时系统的阻力系数,即求得的k′使式(5) 得到最小值。

|

(5) |

式中ΔPi′、Vi′分别为相应风速下的静压差、流量。

同时安装泡沫铜和在机箱内安装模块时,在8档风速下分别测量压降ΔPi和流量Vi,求得k值使得式(6) 的值最小,即为该机箱的阻力系数。

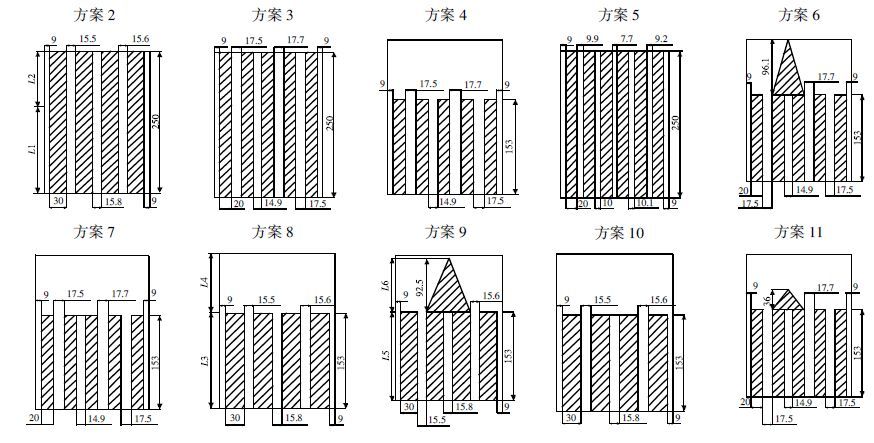

|

(6) |

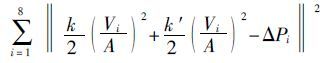

本文共搭建了11种结构形式的风道,按照3.1节中的方法进行了阻力特性测试,部分模块分布如图 2所示(模块高度14 cm) 。绘制出11种方案的流量-压力损失图,如图 3所示。

|

| 图 2 部分方案模块(单位:mm) |

|

| 图 3 各方案流量-压力损失曲线图 |

根据式(3) 可知,整个系统的压力损失包括沿程压力损失和局部压力损失,其中沿程压力损失与湿周半径、风道长度、截面积、流体与壁面的摩擦力以及流体内部的摩擦力有关,而局部压力损失系数与风道截面形状、面积有关。某些参数相互关联、相互影响,如改变风道面积的同时湿周半径亦会改变,并且部分参数不存在准确的理论值,难以做单方面因素的定量分析。结合实验所得的数据,现从风道面积、风道数、风道内模块长度和楔形块等因素定性讨论其对风道阻力系数的影响。

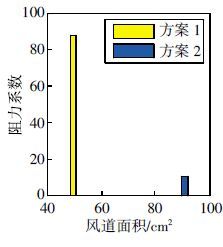

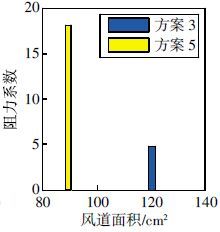

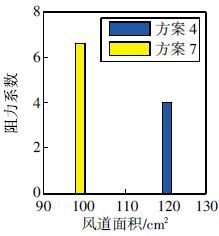

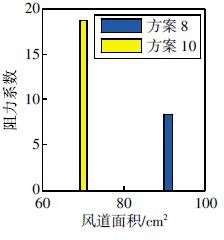

3.2.1 风道面积对风道阻力系数的影响为了尽量避免除风道面积外因素对阻力系数带来的影响,这里选用机箱内安装相同模块的方案进行对比,部分实验结果的风道通风面积-阻力系数关系如图 4~图 7所示。

|

| 图 4 方案1与方案2 |

|

| 图 5 方案3与方案5 |

|

| 图 6 方案4与方案7 |

|

| 图 7 方案8与方案10 |

图 4中方案1的风道通风面积为49.7 cm2,方案2的风道通风面积为90.86 cm2,由对比结果可知风道通风面积越大,阻力系数越小,而图 5~图 7中实验结果亦符合该规律,这可以用式(3) 、式(4) 解释,局部压力损失和沿程压力损失,均与风道截面面积的平方成反比,风道面积越大,阻力系数越小。

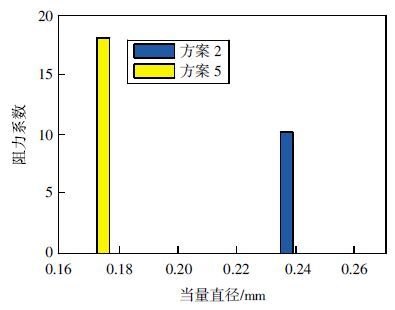

3.2.2 风道数对风道阻力系数的影响方案2与方案5在风道面积相同的情况下,前者阻力系数明显小于后者,排除面积、风道长度及摩擦力的影响,得出产生差异的原因是风道数量。由公式(1) 可知当量直径D越小,沿程压力损失越大,而在风道面积相同的情况下,风道数目越多,当量直径越小,导致方案5的阻力系数明显大于方案2的阻力系数,如图 8所示。

|

| 图 8 方案2与方案5 |

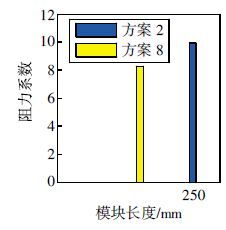

3.2.3 模块长度对风道阻力系数的影响

对比方案2与方案8、方案3与方案4,模块长度与阻力系数的关系如图 9、图 10所示。

|

| 图 9 方案2与方案8 |

|

| 图 10 方案3与方案4 |

两组实验结果符合模块长度越长,风道阻力系数越大的规律。根据式(1) ,以方案2与方案8为例,如图 2中模块分布图所示,方案2的L1段和方案8的L3段因风道截面完全相同因而此部分压力损失相同,但方案2的L2段风道通风面积小于方案8的L4段风道通风面积,最终导致方案2的阻力系数大于方案8的阻力系数,因此模块长度对风道阻力系数的影响实质上是风道面积对阻力系数的影响。

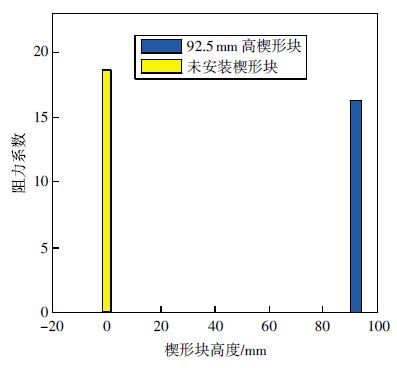

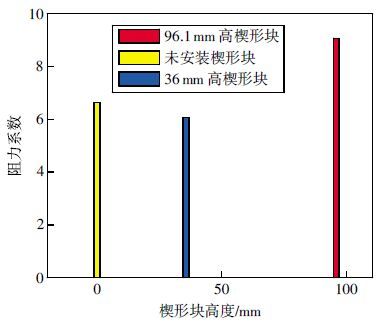

3.2.4 楔形块对风道阻力系数的影响在流体力学中为了减小迎风面带来的局部阻力损失通常采用一些特殊形状的设计,如水滴形、流线形[10],实验中方案6、9、11安装了不同高度(等腰三角形顶点距底边的高) 的楔形块以研究楔形块对风道阻力系数的影响。对比方案9与方案10,结果如图 11所示,因为方案9中L6段的风道通风面积较方案10相同位置的风道通风面积小,其他位置风道面积相同,则因为风道通风面积引起的压力损失方案9应大于方案10,但实验结果显示方案9的阻力系数小于方案10,说明楔形块的引入减小了局部压力损失系数ε。再对比方案6、7、11,结果如图 12所示。其中方案6安装了高96.1 mm的楔形块,方案11安装了高36 mm的楔形块,实验结果表明阻力系数方案6最大,方案7次之,方案11最小,表明过高楔形块的引入反而会增大系统的阻力系数。这是因为楔形块引入减小局部压力损失的同时也减小了风道面积,而相应会导致系统沿程压力损失的增加,最终系统的压力损失是两者共同作用的结果。

|

| 图 11 方案9、10 |

|

| 图 12 方案6、7、11 |

4 结束语

本文利用搭建的测试系统研究了风道系统中各因素对系统阻力系数的影响。借助该测试系统可实现机箱阻力特性的快速测量,即使设计参数发生变化,完成设计也非常方便。如将机箱内某个结构改变,可以利用该系统快速测试分析出结果,观察到结构改变造成的系统阻力变化。相比繁琐的理论计算和理论知识要求较高的仿真模拟,有助于设计人员便捷的完成热设计工作。

| [1] | 卢锡铭. 电子设备热仿真热测试技术研究[J]. 船舶电子对抗, 2013, 36 (3) : 118 –120. |

| [2] | 李业, 周水清, 王军, 等. 转速对弯掠轴流风机气动噪声的影响分析[J]. 工程热物理学报, 2014, 35 (1) : 51 –55. |

| [3] | 张忠海. 电子设备中高功率器件的强迫风冷散热设计[J]. 电子机械工程, 2005, 21 (3) : 18 –21. |

| [4] | DAVE S S. 电子设备冷却技术[M]. 2版. 李明锁,丁其伯,译. 北京:航空工业出版社,2012:122-127. |

| [5] | 严雅婧, 孟晶悦, 张龙. 大型矿用挖掘机风道压力损失的计算[J]. 机械管理开发, 2014, 138 (2) : 59 –61. |

| [6] | 王有锋, 姜武, 张辉, 等. 电厂烟风道异型件阻力系数的数值计算方法[J]. 电力科学与工程, 2006 (3) : 47 –49. |

| [7] | 杨世铭,陶文铨. 传热学[M]. 3版. 北京:高等教育出版社,1998:424. |

| [8] | 陈杰瑢, 李尊朝, 程刚. 风道压力损失与分支风道压力平衡计算的程序设计[J]. 西北纺织工学院学报, 1995, 9 (1) : 28 –30. |

| [9] | 邓彩华, 童亮, 陈壁峰, 等. 多孔介质流动的直接数值模拟[J]. 武汉理工大学学报(交通科学与工程版), 2011, 35 (6) : 1257 –1260. |

| [10] | 王奉明, 张靖周, 王锁芳. 扰流柱形状对流动换热特性影响的数值研究[J]. 南京师范大学学报(工程技术版), 2005, 5 (2) : 7 –30. |

2017, Vol. 43

2017, Vol. 43