文章信息

- 孙勇, 李飞, 许志光

- SUN Yong, LI Fei, XU Zhiguang

- 商用车和挂车气压行车制动反应时间测试研究

- Research on service braking response time testing for commercial vehicles and trailers equipped with air braking systems

- 中国测试, 2018, 44(2): 26-30

- China Measurement & Test, 2018, 44(2): 26-30

- http://dx.doi.org/10.11857/j.issn.1674-5124.2018.02.006

-

文章历史

- 收稿日期: 2017-05-27

- 收到修改稿日期: 2017-07-02

近年来,商用车辆和挂车运输飞快发展,对提高道路运输效率发挥重大作用,显著促进了国民经济的发展。与此同时,由于商用和挂车载货重、制动系统较弱等原因,商用车和挂车的道路危险事故数目也不断攀升,其制动安全性成为大家关注的重点。

目前商用车辆和挂车的制动系统绝大多数采用常规气压制动形式,评价气压制动系统性能响应特性优劣的一个重要指标是行车制动系统的反应时间。气压行车制动系统的反应时间是指从开始促动行车制动系统控制装置到最不利的车轴上的制动力达到规定的相应制动效能所经历的时间。若反应时间过大,车辆的制动距离会延长,直接导致制动效能降低,危及行车安全性,因此制动反应时间是制动系统设计研发测试需重点考虑的因素之一[1-2]。

ECE R13《M、N和O类车辆制动系统型式认证的统一规定》对制动反应时间的要求以及测试方法同国家强制标准GB 12676—2014《商用车辆和挂车制动系统技术要求及试验方法》一致。虽然标准已经规定了其测试方法,但目前企业对行车制动反应时间重视度不高,具体测试研究还较少。本文依据ECE R13和GB 12676—2014规定的测试方法,分别选用商用机动车(牵引汽车)和挂车进行气压行车制动反应时间测试,详细介绍了两者在测试方法上的区别和联系,结合商用车和挂车两样车的实车测试流程,对数据处理的具体过程做了详细解释,解决了多数标准研究者对测试方法以及数据处理程序感到模糊以及晦涩等问题,对于国内商用车及挂车制动法规认证以及企业的研发测试工作具有积极的指导意义。

1 反应时间影响因素分析制动系统设计中,许多因素都会对行车制动反应时间产生影响,主要体现在以下3个方面[3-4]:

1) 制动管路

制动管路的管径大小、管路长短、管路的布局、管路连接头的形式等都对制动反应时间存在影响。管路的通径增大会使管路的截面流量增加,气流通过速度增大,时间缩短。管路的大小直接决定了控制阀体的内通径,数据表明:选用内通径为ϕ13 mm的继动阀比内通径为ϕ7 mm的继动阀可缩短反应时间90 ms。制动管路多重因素优化匹配后对降低反应时间有一定的积极作用。如:管路尽量短、布置多直通、少弯路等。

2) 部件布置

储气筒、继动阀等制动系统部件尽可能地靠近制动气室附近,这样间接缩短了制动管路长度,可在一定程度上降低制动延迟。如整车轴距较大时,缩短后回路继动阀进气管长度,后回路储气筒布置在距离后回路继动阀较近的位置。

3) 管路气压

目前国内商用车及挂车的气压储能器的额定压力一般在0.8~0.9 MPa,而国外的行车制动气压在1 MPa左右,试验表明:管路压力提高后可加快部分回路的建压时间,直接影响车辆的制动性能。

2 行车制动反应时间测试车辆行车制动系统的反应时间应该在静止车辆上、位置最不利的制动器的制动气室进气口处进行压力测量。对于装有感载阀的车辆,感载阀应处于“满载”状态。GB 12676—2014要求制动系统的每一个独立的回路中,在易于接近制动气室的位置安装气压测试连接器,如图 1所示。

|

| 图 1 法规要求的测试连接器 |

2.1 商用车辆

每次试验开始时储能装置的压力应等于调压阀恢复向制动系统供气时的压力。对于未装备调压阀的制动系统,每次试验开始时储能装置的压力应为符合制造商规定并确保达到规定的行车制动性能能量水平压力值的90%。

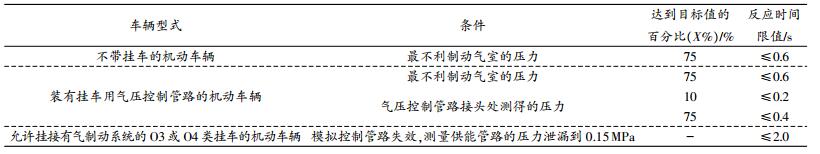

对于采用气压制动系统的车辆,当促动时间为0.2 s,从开始促动制动系统控制装置至制动气室的压力达到稳态最大压力值的X%时,所经历的时间不应超过ECE R13和GB 12676—2014规定的相应的限值要求,如表 1所示。

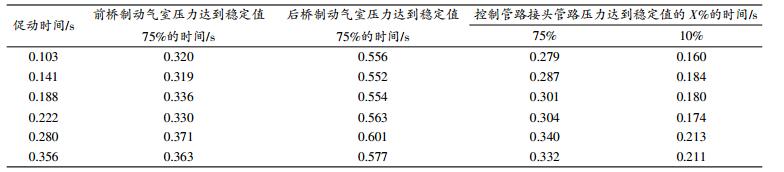

选择牵引汽车一辆,进行行车制动反应时间的测试。促动制动系统控制装置的反应时间随促动时间变化关系通过一系列全行程制动来确定,即以最短的促动时间开始制动并将促动时间逐渐增大至0.4 s,在曲线图上通过线性插值的算法获得对应促动时间为0.2 s时的反应时间,此即为标准所要求的行车制动反应时间。图 2跟图 3是促动时间分别为0.141 s、0.280 s时的各气压曲线图(1 bar=100 kPa)。

|

| 图 2 促动时间为0.141 s时的各气压曲线图 |

|

| 图 3 促动时间为0.28 s时的各气压曲线图 |

从图 2和图 3的曲线图可以看出,促动时间是以踏板行程的变化时间作为评价尺度的,踏板行程在达到相应的促动时间后,挂车控制管路气压、前桥气室气压和后桥气室气压随之逐渐升压到稳态,且后桥气室比前桥气室升压速率要快,先达到稳态气压,这是由于后桥比前桥先升压可防止车辆前轮先抱死失去转弯能力引起的制动不稳定,并可提高重载荷状态下的制动稳定性。

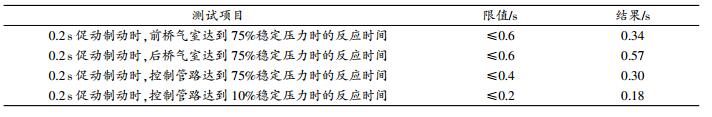

通过不同促动时间下的全行程制动获得测量数值,如表 2所示,通过线性插值的算法获得对应促动时间为0.2 s时的反应时间测试结果如表 3所示。

从表 2和表 3的测试结果来看,该牵引汽车的行车制动反应时间指标满足ECE R13和GB 12676标准规定的限值要求。

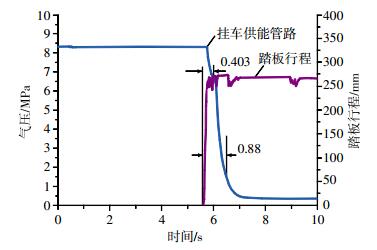

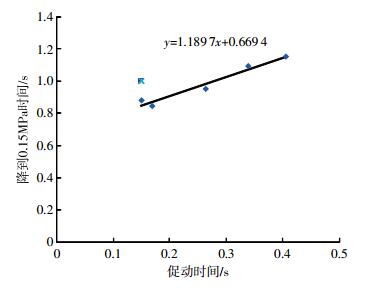

对于允许挂接有气制动系统的O3或O4类挂车的机动车辆,需要模拟控制管路失效,测量供能管路的压力泄漏到0.15 MPa的时间。促动制动系统控制装置的反应时间随促动时间变化关系通过一些列全行程制动来确定,即以最短的促动时间开始制动并将促动时间逐渐增大至约0.4 s,在曲线图上通过线性插值的算法获得对应促动时间为0.2 s时的反应时间,某牵引汽车促动时间为0.403 s测试结果如图 4所示。

|

| 图 4 模拟控制管路失效气压曲线图 |

通过不同促动时间下的全行程制动获得测量数值,如图 5所示,通过线性插值的算法获得对应促动时间为0.2 s时供能管路的压力泄漏到0.15 MPa的时间为0.91 s。

|

| 图 5 模拟控制管路失效测量数据拟合曲线 |

从图 4和图 5的计算结果可以看出,模拟控制管路失效时,供能管路压力泄露到0.15 MPa的时间为0.91 s,完全满足ECE R13和GB 12676标准规定的时间应≤2 s的要求。

2.2 挂车挂车行车制动反应时间的测量应在未与机动车辆连接的情况下进行。试验需要提供一个模拟装置代替机动车辆,与供能管路、气压控制管路接头测试连接器相连接,其中供能管路的压力为0.65 MPa。通过模拟装置,可以减少由于人为踩踏制动踏板产生的不稳定因素,提高制动一致性。模拟装置如图 6所示。

|

| 图 6 挂车制动反应时间测试用模拟装置 |

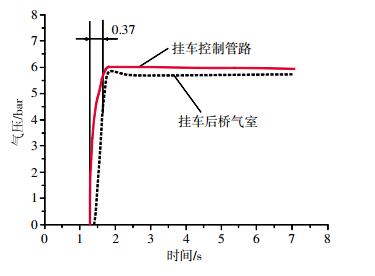

对装有气压控制管路的挂车,模拟装置从控制管路中产生的压力达到0.065 MPa起、至挂车制动气室压力达到目标压力的75%所经历的时间不应超过0.4 s。某挂车制动反应时间测试结果如图 7所示。

|

| 图 7 某挂车行车制动气压曲线图 |

从图中测试结果可以得出,该挂车制动反应时间为0.37 s,满足ECE R13和GB 12676标准规定的时间不应超过0.4 s限值要求。

3 制动反应时间与主挂协调性的关系近年来我国高速公路以及货物运输车快速发展,牵引车与挂车组成的甩挂运输大大提高了运输效率,与此同时,由于牵引车和挂车存在复杂的运动耦合关系,加上甩挂运输载货量大,在列车制动过程中,不安装ABS的车辆极易出现车轮抱死情况,根据不同车轴车轮抱死时间顺序不同,列车存在的危险工况一般可分为:侧滑跑偏(牵引车前轴车轮先抱死)、折叠(牵引车后轴车轮先抱死)、甩尾(挂车车轮先抱死)等[5-7]。

当汽车列车车轮都未发生抱死时,若牵引车车轮比挂车车轮率先制动,因惯性因素会导致挂车作用在牵引车鞍座上的力给牵引车一推力,即“挂车推头”现象,当列车满载时导致列车制动距离明显增大,情况十分危险。若挂车车轮比牵引车车轮率先制动时间过长,挂车作用在牵引车鞍座上的力给牵引车一拖拉力,即“挂车拖头”现象,会导致车轮磨损严重,带来经济损失;只有实现牵引车和挂车同时制动或者牵引车与挂车的制动时间控制在适度合理范围之内,可保证车辆制动的方向稳定性。

研究表明:当牵引车和列车都装配ABS系统时,列车制动将保持稳定运动姿态[8]。GB 12676—2014要求不超过四轴的N3类机动车、O3和O4类挂车应装备符合GB 13594—2003要求的防抱死制动系统(ABS)。为了保证ABS系统失效后车辆的稳定性,GB 13594—2003第5章规定:对于允许挂接挂车的牵引车和气制动挂车,在满载时应满足GB 12676提出的制动协调性要求。但是ABS只有在制动车轮邻近抱死的情况下才起作用,平时正常行驶过程中出现抱死是少数情况,多数以小强度制动为主。在小强度制动工况下,当牵引车和列车的制动反应时间都满足GB 12676或ECE R13的相关要求时,即可实现任意牵引车和挂车的匹配[9-10]。对于未装配ABS系统的列车的制动协调性在ECE R13附件10中有明确的要求,牵引车和挂车的制动强度与压力的关系应符合各自的曲线要求。

电子制动控制系统(electronically controlled brake system,EBS)是面向未来更为先进的制动产品[11-12],相比传统的机械制动,EBS可大大缩短制动反应时间,提高主挂车同步制动,明显改善主挂协调性[13-14]。

由此可以看出,只要严格按照GB 12676—2014或ECE R13中牵引车和挂车制动反应时间的要求,牵引车和挂车的制动协调一致性可以得到解决,汽车列车不论是紧急制动失稳还是在小强度制动工况,都有良好的制动效果。如果采用EBS系统,主挂车制动协调性可得到进一步的改善。

4 结束语1) 根据ECE R13和GB 12676—2014阐述了行车制动反应时间测试方法,并进行了实车验证,所选的牵引车和挂车的行车制动反应时间满足标准法规的要求。

2) 探讨了制动反应时间与主挂协调性的关系,严格按照标准法规要求设计的牵引车和挂车制动反应时间可以解决主挂协调性问题。

3) 配置电控管路以及电控制动系统的车辆因条件限制未进行考虑,EBS系统作为未来商用车和挂车未来的重要发展方向,其需要进一步的深入研究。

| [1] |

詹斌, 冯华万, 魏金. 半挂车制动反应时间影响因素分析[J].

专用汽车, 2013(4): 86-87.

|

| [2] |

夏国强, 谷先广. 汽车列车制动系统反应时间的测量与优化设计[J].

军民两用技术与产品, 2015(10): 43-44.

DOI:10.3969/j.issn.1009-8119.2015.10.037 |

| [3] |

梁维亚, 胡红峰, 林安. 气制动系统车辆响应时间的台架试验及分析[J].

重型汽车, 2014(3): 16-18.

|

| [4] |

郭伟. 某汽车气压制动系统制动反应时间的测试及分析[J].

汽车实用技术, 2014(11): 24-25.

DOI:10.3969/j.issn.1671-7988.2014.11.008 |

| [5] |

赵伟强. 商用半挂车制动意图辨识与制动力分配控制策略开发及验证[D]. 长春: 吉林大学, 2013.

|

| [6] |

郭正康. 全挂汽车列车制动性能的研究[J].

汽车技术, 1990(8): 29-34.

|

| [7] |

吕安涛. 半挂汽车列车制动稳定性分析[J].

专用汽车, 2002(3): 3-4.

|

| [8] |

陈宇超. 牵引车与挂车制动协调性问题的来源及GB 12676中的解决方案[C]//汽车先进主动安全技术及标准法规国际研讨会, 2014.

|

| [9] |

刘明洁, 于俊峰, 李广庭. 半挂牵引列车制动协调性问题及解决方法[J].

重型汽车, 2014(3): 30-31.

|

| [10] |

于俊峰, 李广庭, 刘明洁, 等. 半挂牵引列车制动协调性探讨[J].

重型汽车, 2013(4): 12-15.

|

| [11] |

宋元磊, 谢孔昶. EBS在重型卡车上的应用[J].

重型汽车, 2015(5): 29-31.

|

| [12] |

程伟涛, 陈丰超. EBS电子制动控制系统[J].

汽车与配件, 2010(43): 64-65.

|

| [13] |

罗文发, 张庶凯. 电子制动系统(EBS)技术[J].

汽车与配件, 2009(12): 73-75.

|

| [14] |

张亚宁. 重卡电子控制制动系统(EBS)的研究[D]. 北京: 北京交通大学, 2004.

|

2018, Vol. 44

2018, Vol. 44